АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU280514A1 |

| СГ.СОЮЗНАЙ [ Институт электросварки им. Е. О. Патока \, „ гг tsMiUKfljiri.ilb-T-J^i^''' ^^^'•^'-It - . .-^ -»- I- Lf л1_ | 1971 |

|

SU292400A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯТЕРМООБРАБОТКИ И ПРАВКИ ПРОКАТНЫХИЗДЕЛИЙ В ВАКУУМЕ1.9 | 1971 |

|

SU432207A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ | 1973 |

|

SU382454A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ НАПЛАВКИ В ВАКУУЛ1Е | 1972 |

|

SU332998A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НАПИЛЬНИКОВ | 1971 |

|

SU426735A1 |

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Н. Ф. Г. Г. Гессе и Г. Т. Чернышев | 1967 |

|

SU192589A1 |

| ВСЕСОЮЗНАЯ ||дтЕйтнс-г1:хн;г;Е:кАЯ | 1973 |

|

SU378455A1 |

1

Изобретение предназначено для использования на заводах нефтяного машииостроения.

Известен агрегат для термообработки длииномериых деталей, содержащий технологические устаиовии и многопозициюнный барабан, по ОКружиости которого расположены захватные .приспособления.

Недостатком этого агрегата является низкий коэффициент использования электроконтактного оборудования.

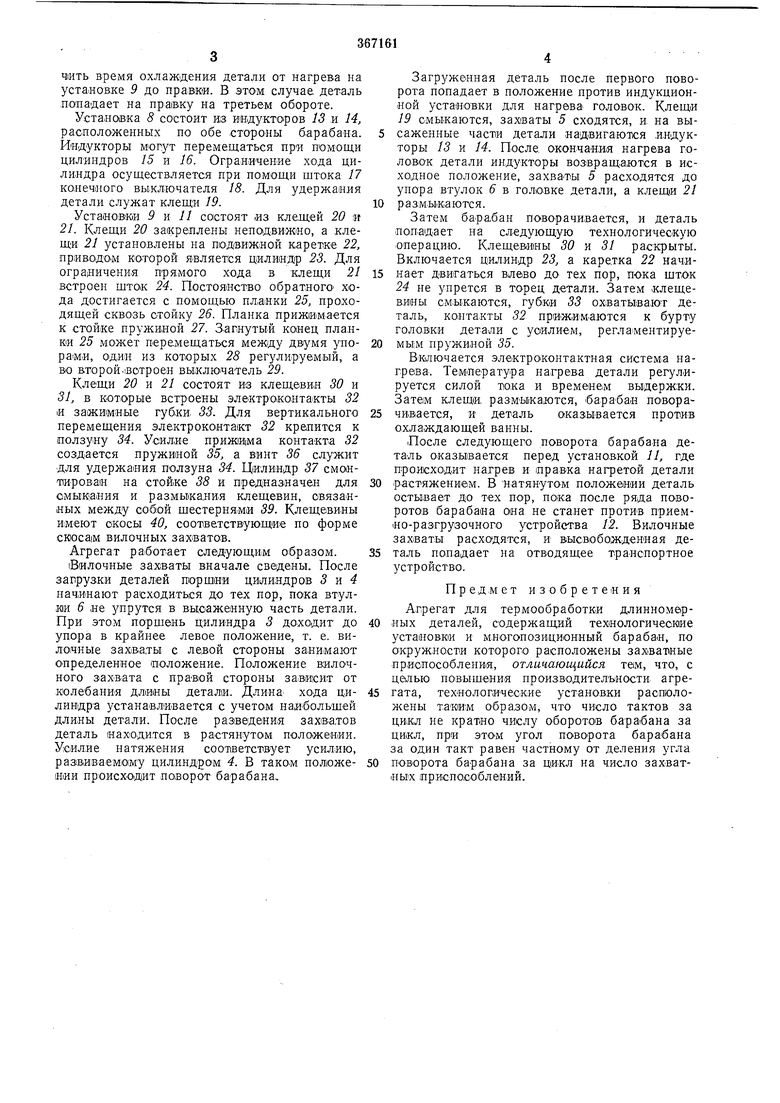

С целью исключения указанного недостатка в предложенном агрегате технологические устаиовии расположены таким образом, что число тактов за цикл не кратно числу оборотов барабана за цикл, при этом угол поворота барабана за один такт равен частному от деления угла поворота барабана за цикл на числю захватных .приспособлений.

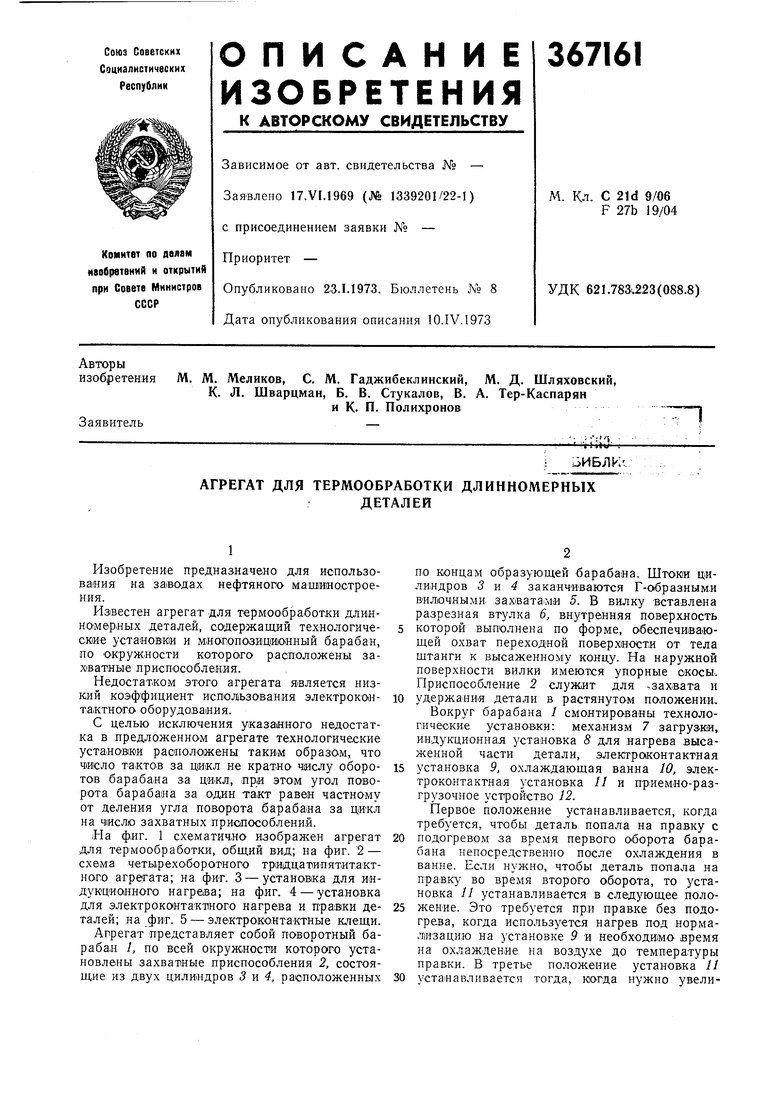

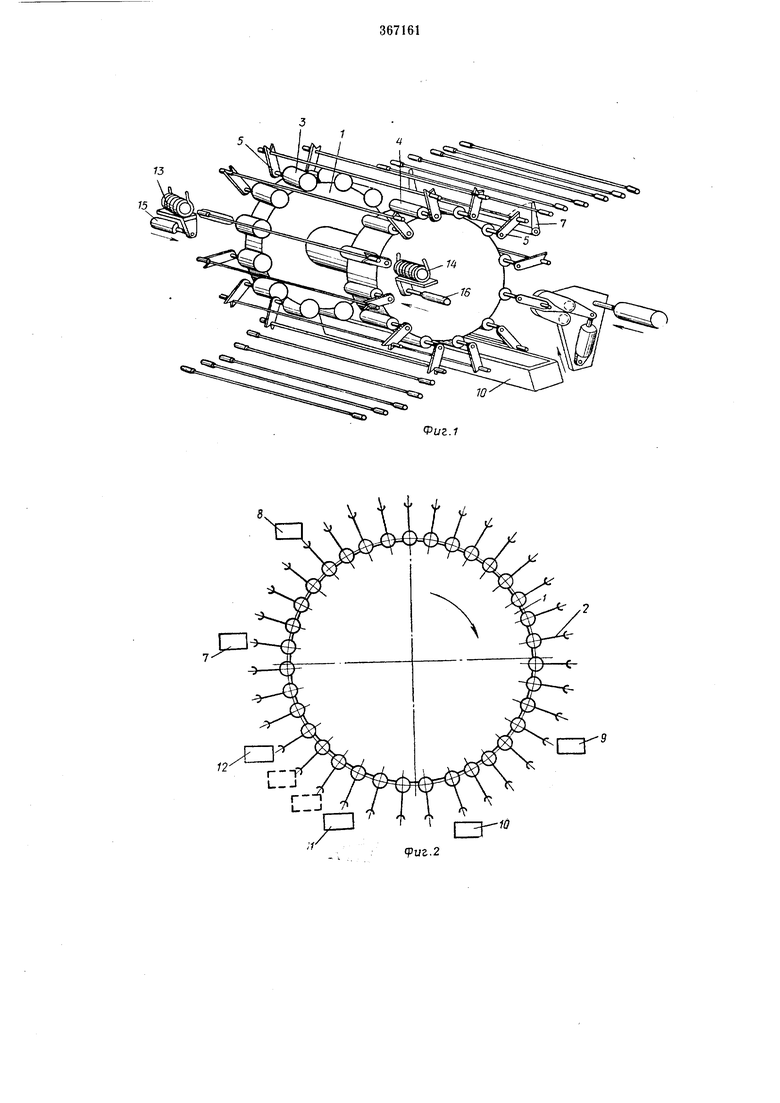

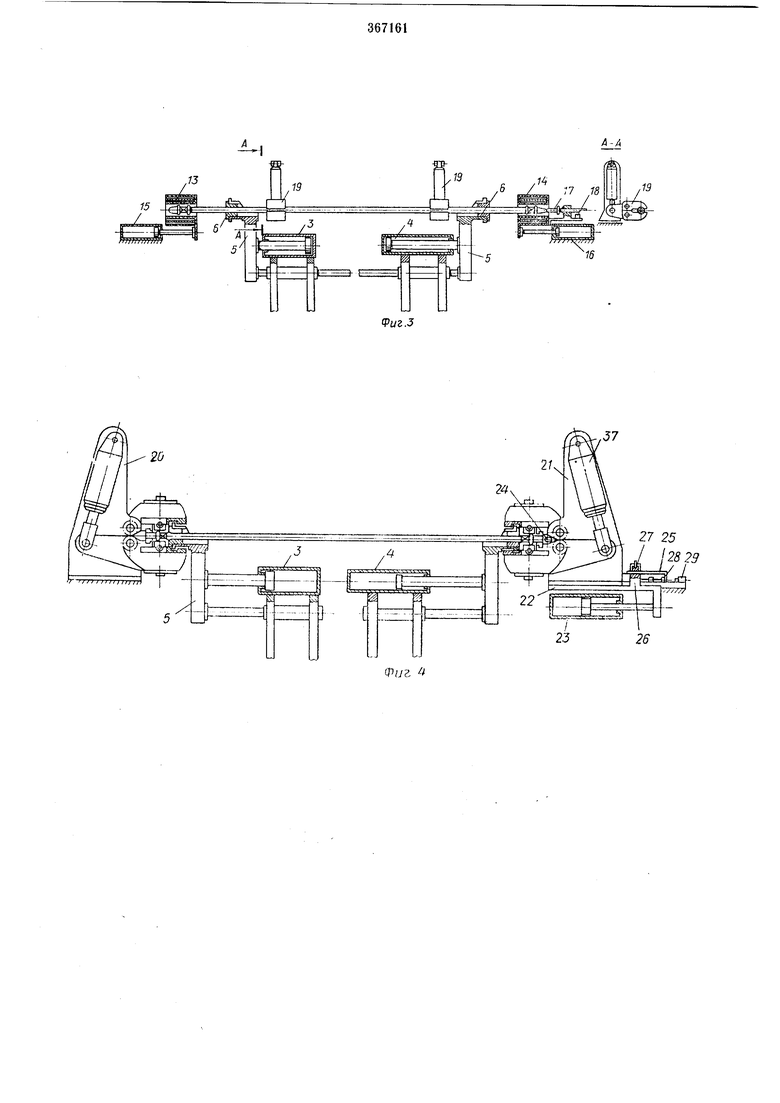

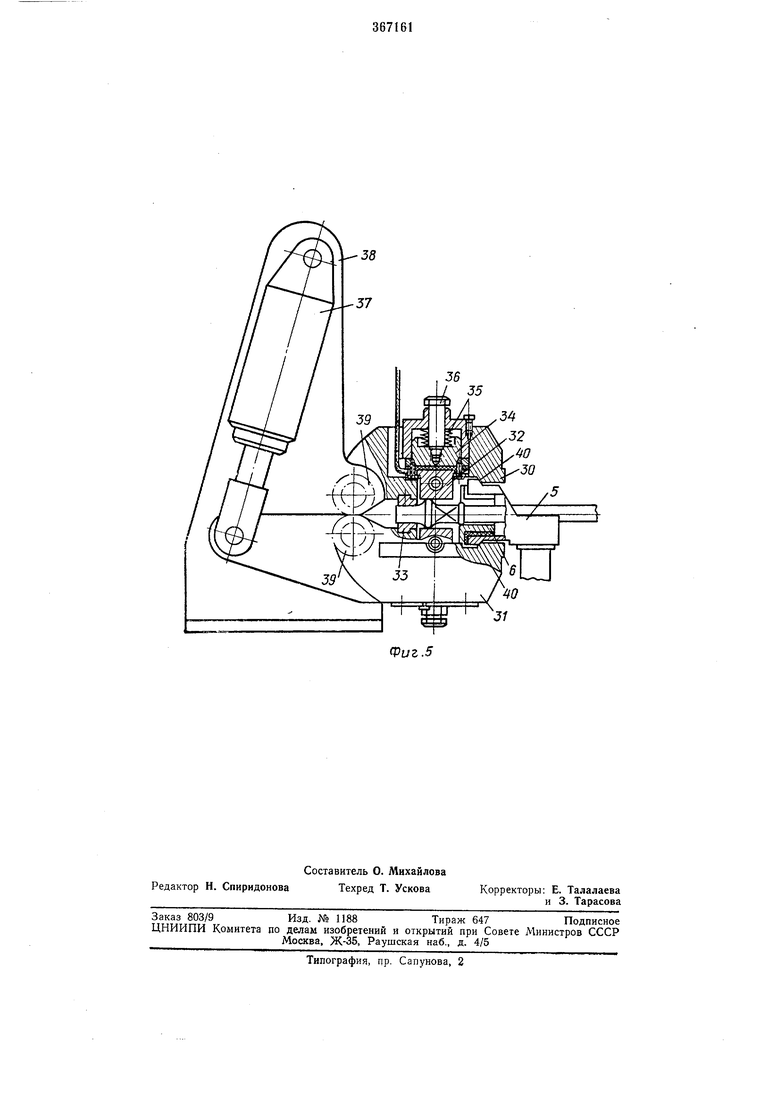

На фиг. 1 схематич,но изображен агрегат для термообработки, общий вид; на фиг. 2 - схема четырехОборотного тридцатипятитактного агрегата; на фиг. 3 - установка для индукщионного нагрева; на ф,иг. 4 - установка для электрокантактного нагрева и правки деталей; на фи1Г. 5 - электроконтактные клещи.

Агрегат представляет собой поворотный бараба.н /, по всей окружности которого установлены захватные приспособления 2, состоящие из двух цилиндров 3 VI 4, расположенных

по концам образующей барабана. Штоки цилиндров 3 к 4 заканчиваются Г-образным,и вилю.чными захватаими 5. В вилку вставлена разрезная втулка 6, внутренняя поверхность

которой выполнена по форме, обеспечивающей охват переходной поверхности от тела штанги к высаженному концу. На наружной поверхности вилки имею.тся упорные окосьь Приспособление 2 служит для захвата и

удержания детали в растянутом положении.. Вокруг барабана / смонтированы технолопические уста.нОБки: механизм 7 загруз ки, индукцио.нная установка 8 для нагрева высаженной части детали, элекггройсонтактная

установка 9, охлаждающая ванна /(, электроконтактна.я установка 11 и п-р«емно-разгрузочное устройство 12.

Первое положение устанавливается, когда требуется, чтобы деталь попала на правку с

подогревом за время первого оборота барабана непосредственно после охлаждения в ванне. Если нужно, чтобы деталь попала на правку во время второго оборота, то установка 11 устанавливается в следующее положение. Это требуется пр.и правке без подогрева, когда используется нагрев под нормализацию на установке 9 и необходимо время на охлаждение на воздухе до температуры правки. В третье положение установка //

устанавливается тогда, когда нужно увеличить время охлаждения детали от нагрева на установке 9 до правки. В этом случае деталь .попадает на правку на третьем обороте.

Установка 8 состоит из индукторов 13 ,и 14, расположенных по обе стороны барабана. Индукторы могут перемещаться при помощи цилиндров 15 и 16. Ограничение хода цилиндра осуществляется при помощи щтока 17 К0;неч1ного выключателя 18. Для удержания детали служат клещи 19.

Установки 9 и 11 состоят из клещей 20 и 21. Клещи 20 закреплены неподвижно, а клещи 21 установлены на подвижной каретке 22, приводом которой является цилиндр 23. Для ограничения прямого хода в клещи 21 встроен ЩТ01К 24. Постоянство обратного хода достигается с помощью пллнки 25, проходящей сквозь стойку 26. Планка прижимается к стойке пружиной 27. Загнутый конец планки 25 может перемещаться между двумя упорами, один из которых 28 регулируемый, а во второй.Встроен выключатель 29.

Клещи 20 и 21 состоят из клещевин 30 и 31, в которые встроены электро,конта1кты 32 и зажимные губки 33. Для вертикального перемещения электроконтакт 32 крелится к ползуну 34. Усидие приж1И|ма контакта 32 создается пружиной 35, а винт 36 служ.ит для удержания ползуна 34. Цилиндр 37 смонТ1ирован на стойте 38 и предназначен для смыкания и размыкания клещевин, связанных между СО-бой щестернями 39. Клещевины И:меют скосы 40, соответствующие по форме скосам вилочных захватов. Агрегат работает следующим образом. (Вилочные захваты вначале сведены. После загрузки детал1ей пюрщни цилиндров 3 и 4 начинают расходиться до тех пор, пока втулни 6 не упрутся в высаженную часть детали. При этом порщень цилиндра 3 доходит до упора в крайнее левое положение, т. е. вило1чные захва.ты с левой стороны занимают определенное положение. Положение вилочного захвата с правой стороны зависит от колебания длины детали. Длина хода цилиндра устанавливается с учетом наибольшей длины детали. После разведения захватов деталь находится в растянутом положении. Усилие натяжения соответствует усилию, развиваемому цилиндром 4. В таком полюжеНИИ происходит поворот барабана.

Загруженная деталь после первого поворота попадает в положение против индукционной установки для нагрева головок. Клещи 19 смыкаются, захваты 5 сходятся, и на высаженные части детали надвигаются индукторы 13 и 14. После ОКанчания нагрева головоК детали индукторы возвращаются в исходное положение, захваты 5 расходятся до упора втулок 6 в головке детали, а клещи 2 размыкаются.

Затем барабан поворачивается, и деталь попадает на сл-е дующую технологическую операцию. Клещевины 30 л 31 раскрыты. Включается цилиндр 23, а каретка 22 начинает двигаться влево до тех пор, пока шток 24 не упрется в торец детали. Затем .клещевины смъгкаются, губки 33 охватывают деталь, контакты 32 прижимаются к бурту головки детали с усилием, регла ментируемым пружиной 35.

Включается электроконтактная система нагрева. Температура нагрева детали регулируется силой тока и временем выдержки. Затем клещи, размъжаются, барабан поворачивается, и деталь оказывается против охлаждающей ванны.

После следующего поворота барабана деталь оказывается перед установкой //, где происходит нагрев и правка нагретой детали растяжением. В -натянутом положении деталь остывает до тех пор, пока после ряда поворотов барабана она не станет против приемно-разгрузочного устройства 12. Вилочные захваты расходятся, и высвобожденная деталь попадает на отводящее транспортное устройство.

Предмет изобретения

Агрегат для термообработки длинномерных деталей, содержащий технологическ1ие установки и многопозиционный барабан, по окружности которого расположены захватаые приспособления, отличающийся тем, что, с целью повышения производительности агрегата, технологические установки расположены таким образом, что число тактов за цикл не кратно числу оборотов барабана за цикл, при этом угол поворота барабана за один такт равен частному от деления угла поворота барабана за цикл на число захват ных приспособлений.

О

ю

офиг.2

37

24

f

26

J/

Фиг.5

Авторы

Даты

1973-01-01—Публикация