Изобретение относится к сварке давлением, в частности к диффузионной сварке, и может быть использовано при изготовлении тавровьгх конструкций в различных отраслях про- мышленности.

Цель изобретения - повышение качества сварного соединения.

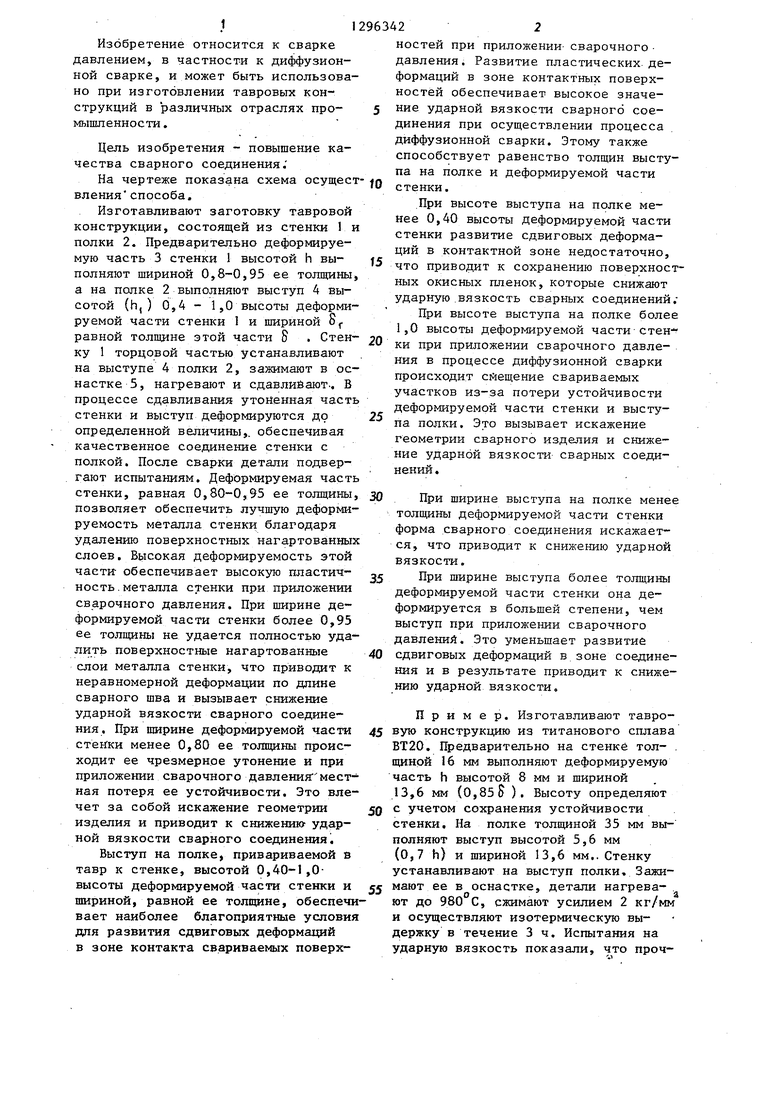

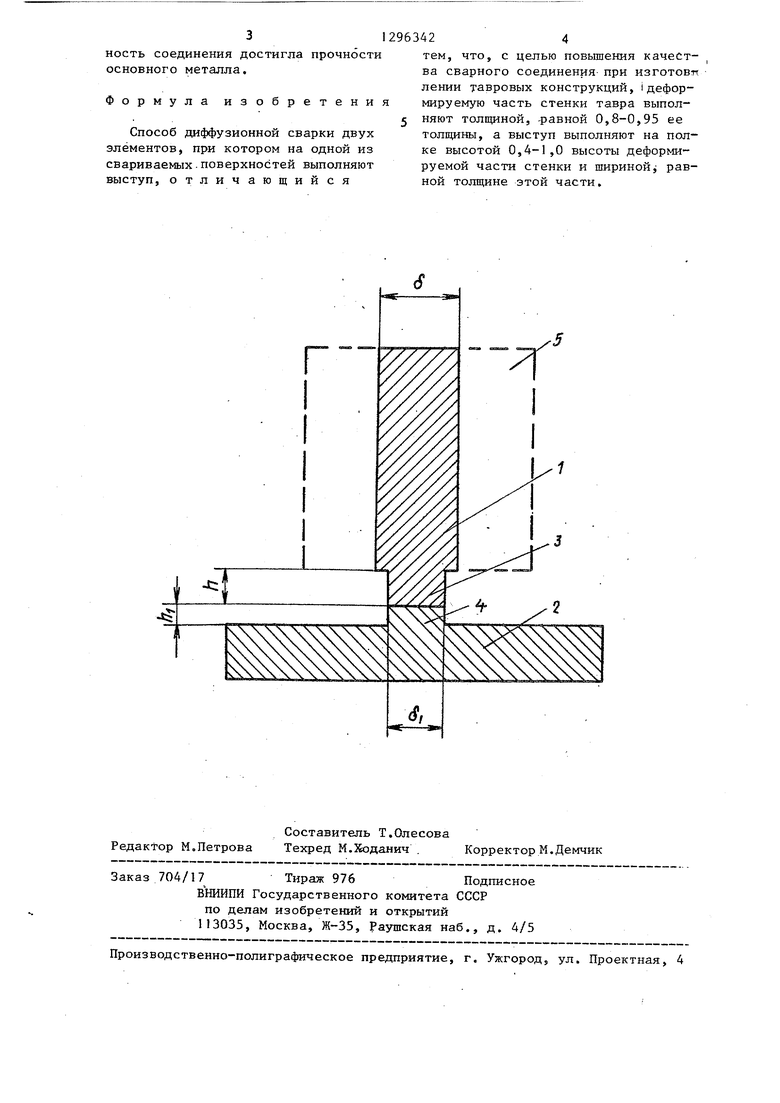

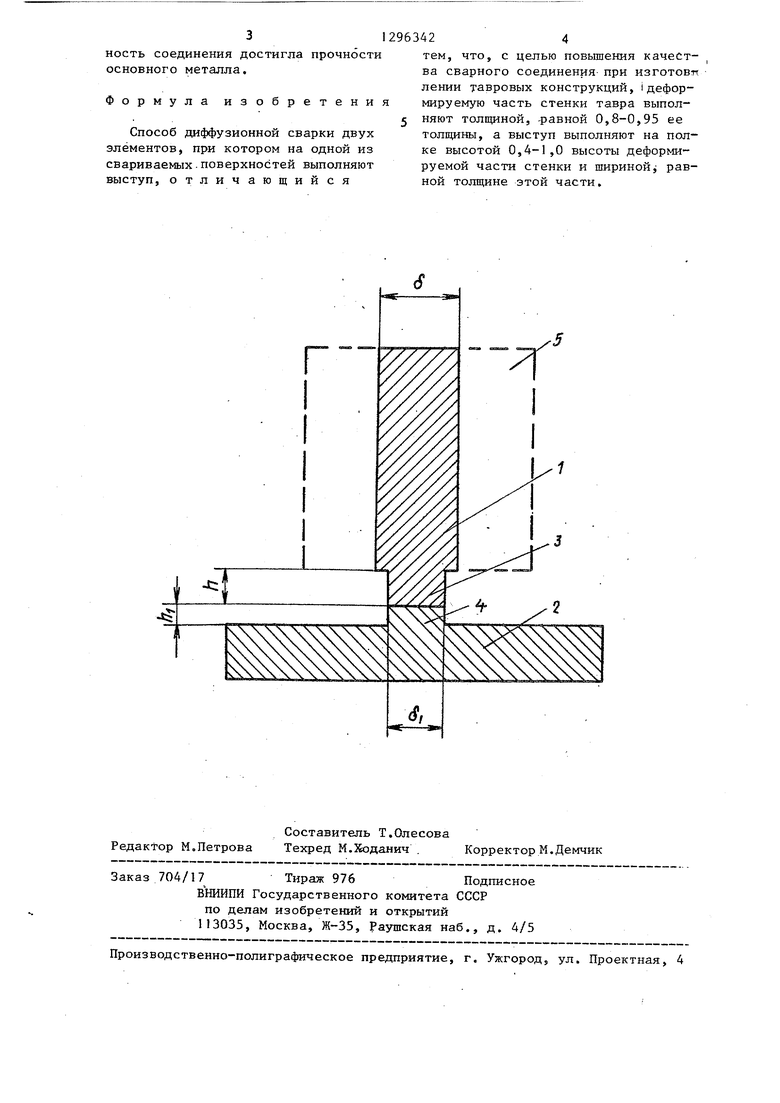

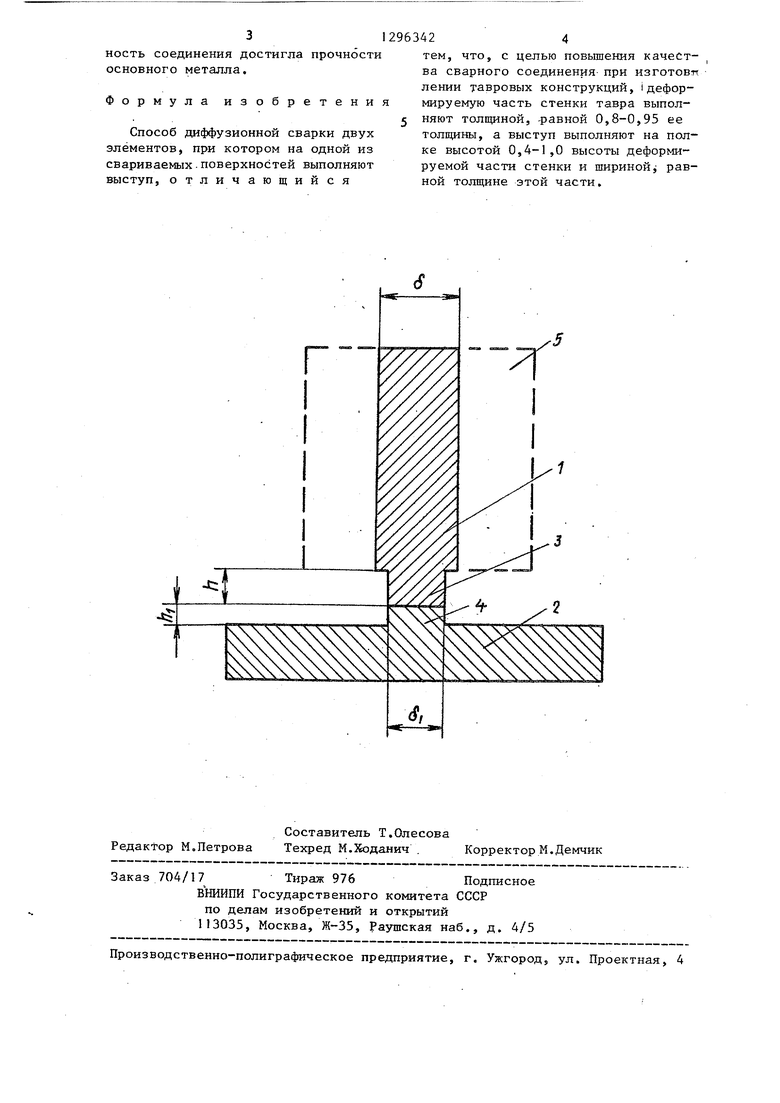

На чертеже показана схема осущест вления способа.

Изготавливают заготовку тавровой конструкции, состоящей из стенки 1 и полки 2. Предварительно деформируемую часть 3 стенки 1 высотой h вы- полняют шириной 0,8-0,95 ее толщины, а на полке 2 выполняют выступ 4 высотой (h,) 0,4 - 1,0 высоты деформируемой части стенки 1 и шириной 8 равной толщине этой части S . Стен- ку 1 торцовой частью устанавливают на выступе 4 полки 2, зажимают в оснастке 5, нагревают и сдавливают.. В процессе сдавливания утоненная часть стенки и выступ деформируются до определенной величины,, обеспечивая качественное соединение стенки с полкой. После сварки детали подвергают испытаниям. Деформируемая часть стенки, равная 0,80-0,95 ее толщины, позволяет обеспечить лучшую деформируемость металла стенки: благодаря удалению поверхностных нагартованных слоев. Высокая деформируемость этой части- обеспечивает высокую пластичность. металла стенки при приложении сварочного давления. При ширине деформируемой части стенки более 0,95 ее толщины не удается полностью удалить поверхностные нагартованные слои металла стенки, что приводит к неравномерной деформации по длине сварного шва и вызывает снижение ударной вязкости сварного соединения. При ширине деформируемой части стеПки менее 0,80 ее толщины происходит ее чрезмерное утонение и при приложении сварочного давления местная потеря ее устойчивости. Это влечет за собой искажение геометрии изделия и приводит к снижению ударной вязкости сварного соединения.

Выступ на полке, привариваемой в тавр к стенке, высотой 0,40-1,0- высоты деформируемой части стенки и шириной, равной ее толщине, обеспечивает наиболее благоприятные условия для развития сдвиговых деформаций в зоне контакта свариваемых поверх

0 5 о 5 0

5

5

0

ностей при приложении сварочного давления. Развитие пластических, деформаций в зоне контактных поверхностей обеспечивает высокое значение ударной вязкости сварного соединения при осуществлении процесса диффузионной сварки. Этому также способствует равенство толщин выступа на полке и деформируемой части стенки.

При высоте выступа на полке менее 0,40 высоты деформируемой части стенки развитие сдвиговых деформаций в контактной зоне недостаточно, что приводит к сохранению поверхностных окисных пленок, которые снижают ударную ,вязкость сварных соединений;

При высоте выступа на полке более 1,0 высоты деформируемой части-стен- ки при приложении сварочного давления в процессе диффузионной сварки происходит сйещение свариваемых участков из-за потери устойчивости деформируемой части стенки и выступа полки. Это вызывает искажение геометрии сварного изделия и снижение ударной вязкости сварных соединений .

При ширине выступа на полке менее толщины деформируемой части стенки форма сварного соединения искажается, что приводит к снижению ударной вязкости.

При ширине выступа более толщины деформируемой части стенки она деформируется в большей степени, чем выступ при приложении сварочного давлений. Это уменьшает развитие сдвиговых деформаций в зоне соединения и в результате приводит к снижению ударной вязкости,

Пример. Изготавливают тавровую конструкцию из титанового сплава ВТ20. Предварительно на стенке тол- . щиной 16 мм выполняют деформируемую часть h высотой 8 мм и шириной

13,6 мм (0,85 ). Высоту определяют с учетом сохранения устойчивости стенки. На полке толщиной 35 мм выполняют выступ высотой 5,6 мм

(0,7 h) и шириной 13,6 мм.. Стенку устанавливают на выступ полки. Зажимают ее в оснастке, детали нагрева- ют до 980°С, сжимают усилием 2 кг/мм и осуществляют изотермическую выдержку в течение 3 ч. Испытания на ударную вязкость показали, что прочность соединения достигла прочности основного металла.

Формула изобретения

Способ диффузионной сварки двух элементов, при котором на одной из свариваемых.поверхностей выполняют выступ, отличающийся

тем, что, с целью повышения качества сварного соединения при изготовтг лении тавровых конструкций, iдеформируемую часть стенки тавра выполняют толщиной, -равной 0,8-0,95 ее толщины, а выступ выполняют на полке высотой 0,4-1,0 высоты деформируемой части стенки и ширинойj равной толщине этой части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

| Способ электронно-лучевой сварки с присадочной лентой таврового соединения | 1977 |

|

SU733920A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Способ изготовления тавровых изделийдиффузиОННОй СВАРКОй | 1979 |

|

SU823032A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ контроля сварных соединений | 1978 |

|

SU680837A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164199C1 |

Изобретение относится к сварке давлением, в частности к диффузионной сварке, и может быть использовано при изготовлении тавровых конструкций в различных отраслях про- мьппленности. Целью изобретения является повьшение качества сварного соединения при изготовлении тавровых конструкций. Предварительно деформируемую часть стенки тавра выполняют шириной, меньшей eei толщины. На полке тавра выполняют выступ в зависимости от высоты деформируемой части. Стенку тавра устанавливают на выступ, узел нагревают и сдавливают, обеспечивая качественное соединение k 1 ил.

Редактор М.Петрова

Составитель Т.Олесова

Техред М.Ходанич . Корректор М.Демчик

Заказ 704/17 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Казаков Н.Ф | |||

| Диффузионная сварка в вакуумеi М.: Машиностроение, 1968, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-08—Подача