(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ИЗДЕЛИЙ ДИФФУЗИОННОЙ СВАРКОЙ

толщиной, и слой 6 в припуске теряет устойчивость и препятствует получению соединения по всей площади соприкосновения стенки и полки. Значения 1,0 приводят к неоправданному росту толщины элемента 6

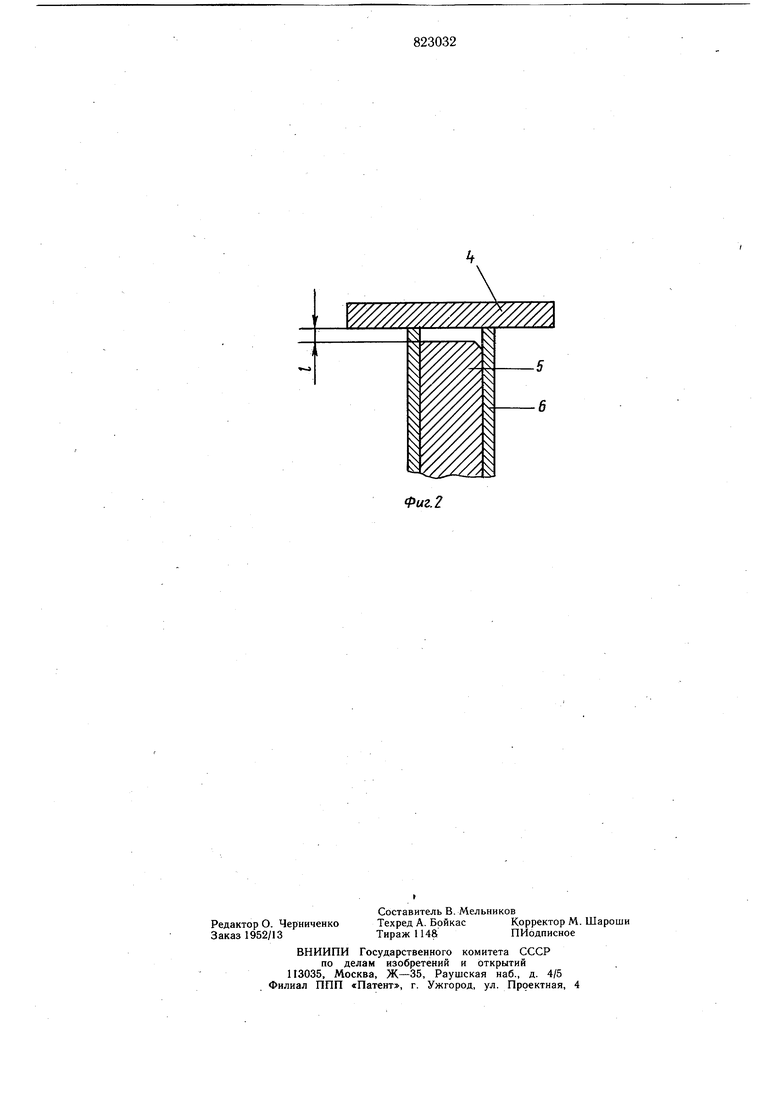

Собранные в оснастке соединяемые детали помещают в вакуумную камеру и производят сварку при температурах на 20 - 50°С ниже конца о( -f - J3 превращения сплава, из которого изготовлены слои 6. Под действием сварочного давления начинают деформироваться слои 6, заполняя припуск по галтель и пространство под продольным торцом слоя 5, причем давление, воспринимаемое непосредственно слоями 6, превосходит номинальное сварочное давление и зависит от соотношения толщин слоев 5 и 6. Далее сварочное давление воспринимает вся стенка, и по мере ее осадки слой 5 выталкивает в зазор под галтель материал слоев 6 и происходит, соприкосновение с полкой 4 по-всей площади контакта. На продольном торце слоя 5 прямые углы скругляют и увеличивают припуск на слоях 6, в этом случае нет необходимости выталкивания лишнего материала в зазор, выполненный во вкладышах 3 (фиг. 2).

Сварка между слоями 5 и 6 может производиться непосредственно при сварке таврового изделия с использованием схемы бокового поджатия или предварительно. Выполнение стенки трехслойной, слои которой имеют различное сопротивление пластической деформации, позволяет получать соединения с малой объемной деформацией, равнопрочные основному металлу, с использованием малых сварочных давлений.

Пример. Для испытания предлагаемого способа проводят сварку образцов тавр ового изделия из сплава ОТ 4. Крайние слои

стенки изготавливают толщиной 1 мм из сплава с мелкозернистой структурой, средний слой изготавливают толщиной 3 мм из того же сплава с крупнозернистой п.ластинчатой структурой. Припуск равняется

1 мм. Сварку осуществляют в вакууме 2х мм рт. ст. при температуре 925°С и удельном давлении 0,2 кгс/мм. Длительность сварки составляет 60 мин. Получено качественное соединение с образованием галтели без подрезов и непроваров. Деформация стенки составляет около 1,5%. Качество соединений оценивают по результатам металлографического анализа и механических испытаний на отрыв стенки и малоцикловукг усталость.

Способ позволяет Т1роводить сварку с незначительной объемной деформацией стенки тавра практически любых толщин, снизить сварочное усилие в 10 - 20 раз, отказаться от использования дорогостоящего прессового оборудования.

Формула изобретения

Способ 1|зготовления тавровых изделий диффузионной сваркой, при котором стенку и полку тавра собирают в приспособлении, обеспечивающем формирование галтели, затем производят нагрев в вакууме и сдавливание, отличающийся тем, что, с целью уменьщения объемной деформации за счет снижения сварочного давления, стенку выполняют из трех слоев, крайние из которых имеют меньшее, чем у среднего слоя, сопротивление пластической деформации. Источники информации,

принятые во внимание при экспертизе

1. Патент США № 3547599, кл. В 23 К 19/00, 08.12.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

| Способ диффузионной сварки | 1985 |

|

SU1296342A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| Способ диффузионной сварки тавровых соединений | 1977 |

|

SU616092A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

| Способ сварки давлением с подогревом тавровых конструкций | 1984 |

|

SU1219298A2 |

| Устройство для диффузионной сварки | 1978 |

|

SU679358A1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-06—Подача