Изобретение относится к оборудованию для переработки полимерных материалов, в частности к шнекам для переработки полимерных материалов.

Цель изобретения - повышение качества расплава полимера путем интенсификации пропесса его смешения.

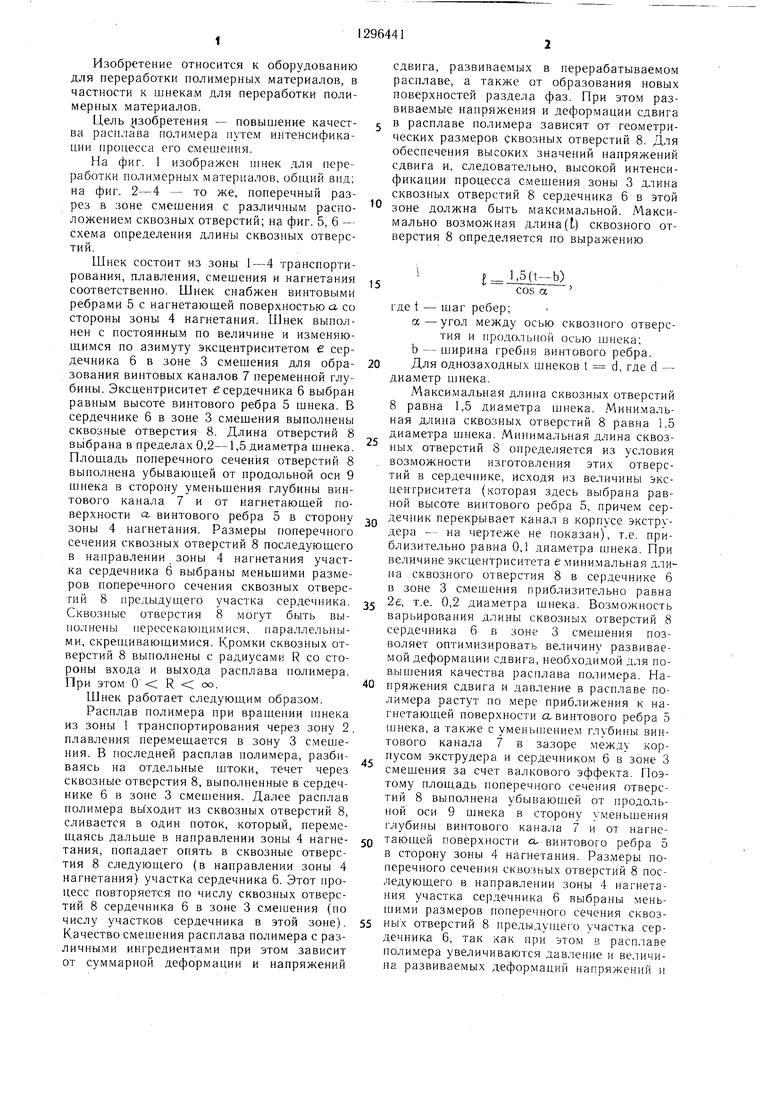

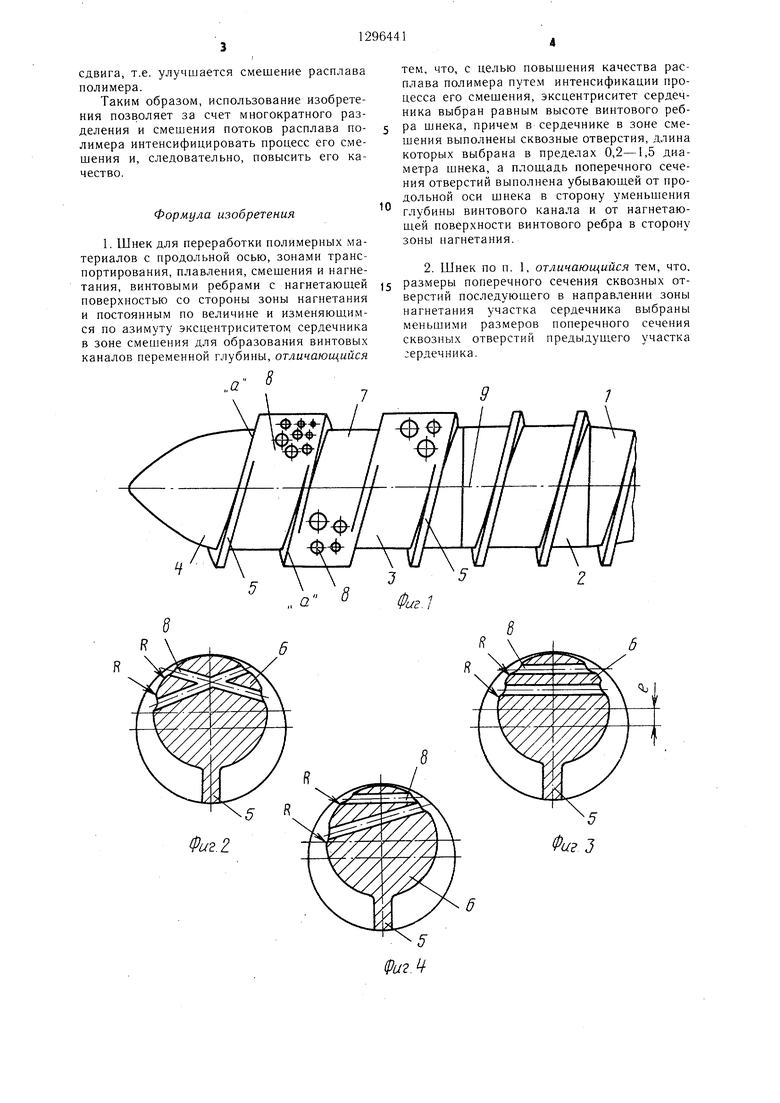

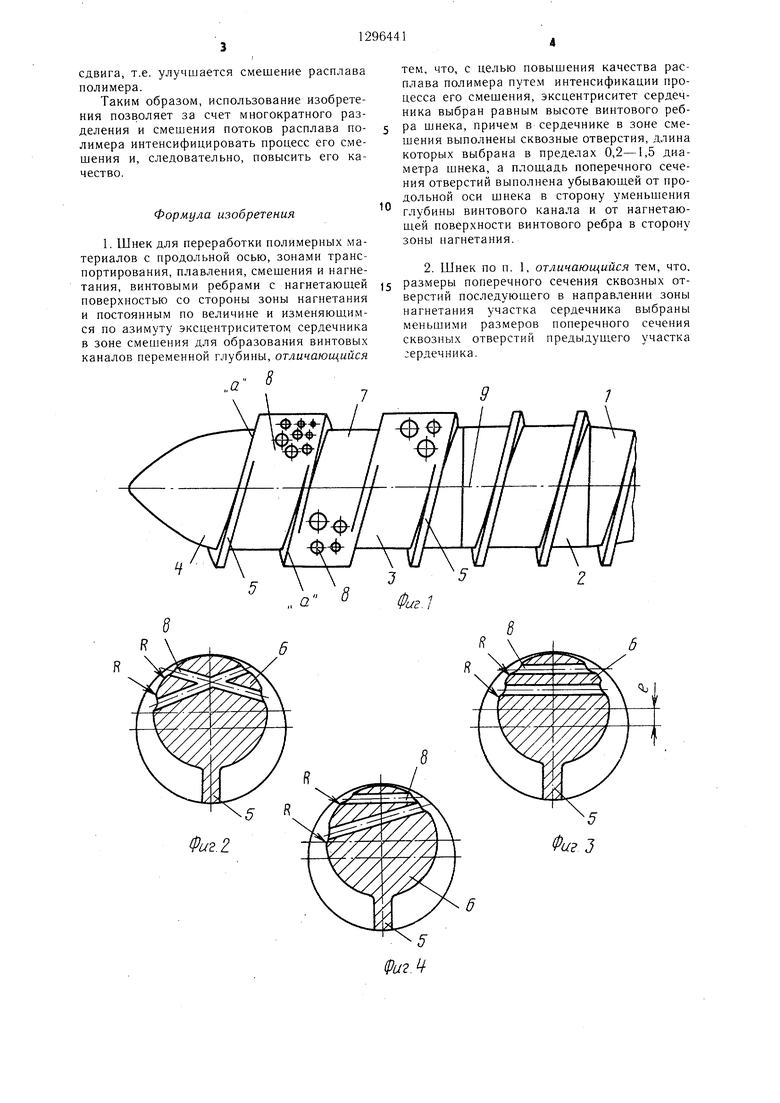

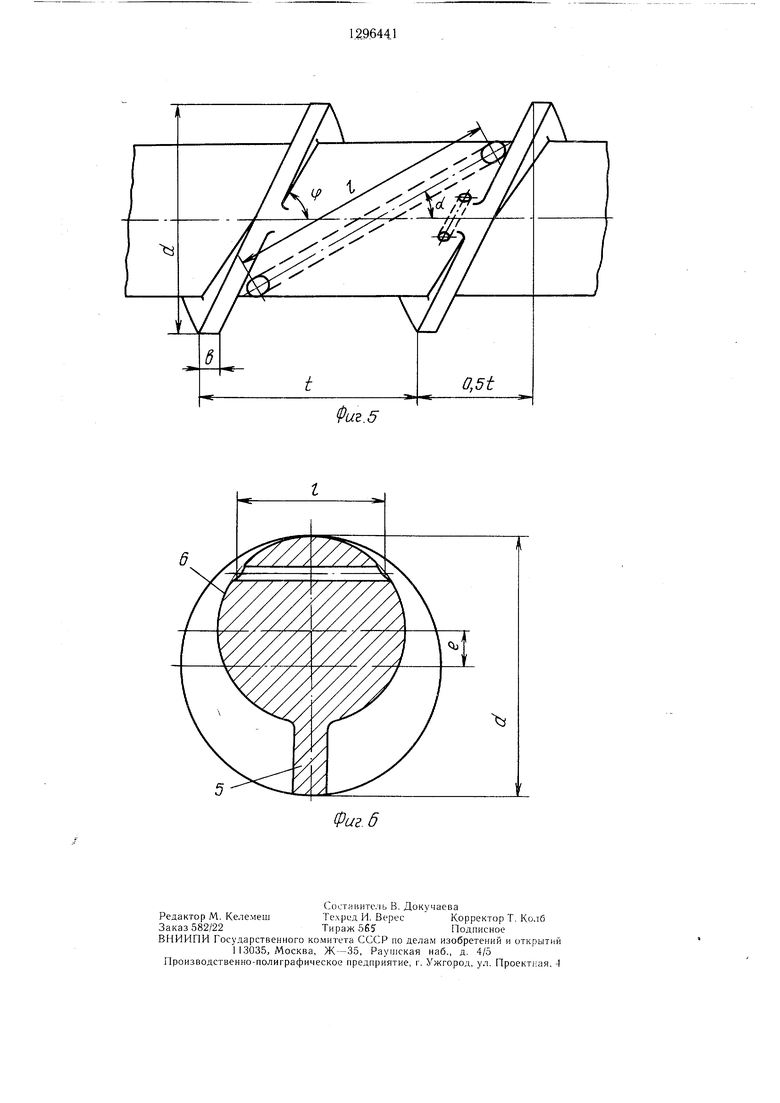

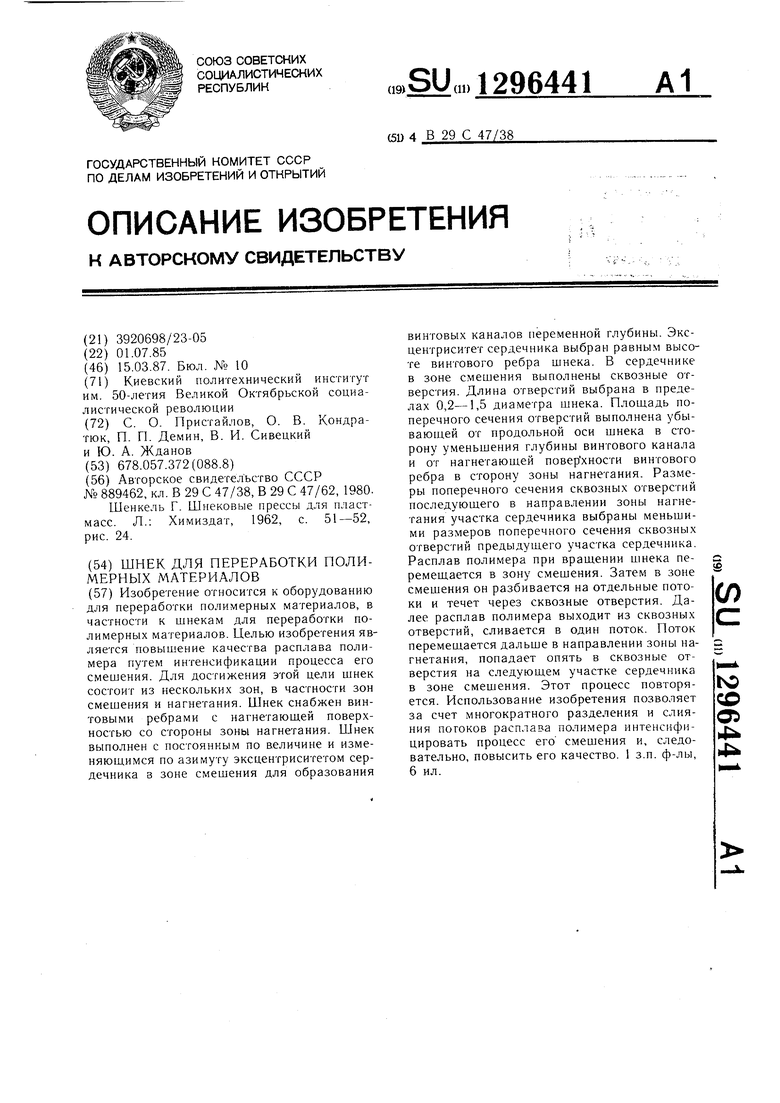

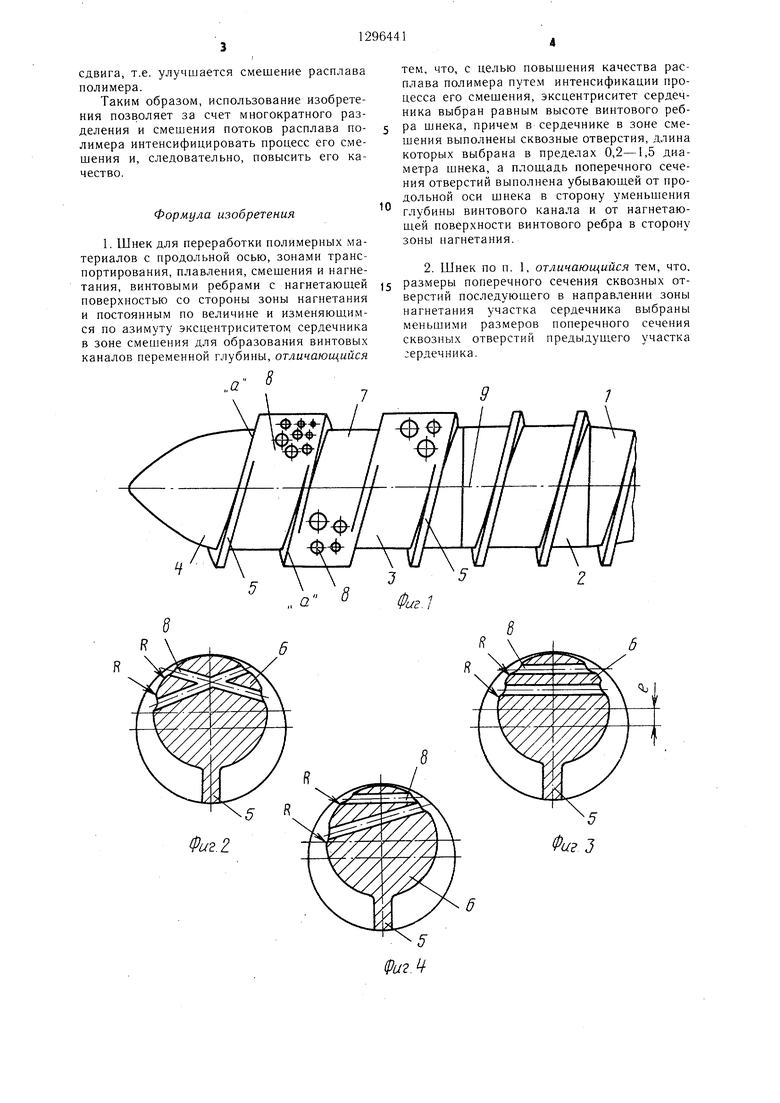

На фиг. 1 изображен шпек для переработки полимерных материалов, общий вид; на фиг. 2-4 - то же, поперечный разрез в зоне смешения с различным расположением сквозных отверстий; на фиг. 5, 6 - схема определения длины сквозных отверстий.

Шнек состоит из зоны 1-4 транспортирования, плавления, смешения и нагнетания соответственно. Шнек снабжен винтовыми ребрами 5 с нагнетаюшей поверхностью о-со стороны зоны 4 нагнетания. Шнек выполнен с постоянным по величине и изменяю- Ш.ИМСЯ по азимуту эксцентриситетом €. сердечника 6 в зоне 3 смешения для образования винтовых каналов 7 переменной глубины. Эксцентриситет есердечника 6 выбран равным высоте винтового ребра 5 шнека. В сердечнике 6 в зоне 3 смешения выполнены сквозные отверстия 8. Длина отверстий 8 вь1брана в пределах 0,2-1,5 диаметра шнека. Площадь поперечного сечения отверстий 8 выполнена убываюш.ей от продольной оси 9 шнека в сторону уменьшения глубины винтового капала 7 и от нагнетаюшей поверхности О- винтового ребра 5 в сторону зоны 4 нагнетания. Размеры поперечного сечения сквозных отверстий 8 последуюш.его в направлении зоны 4 нагнетания участка сердечника 6 выбраны меньшими размеров поперечного сечения сквозных отверстий 8 предыдущего участка сердечника. Сквозные отверстия 8 могут быть выполнены пересекающимися, параллельными, скрещивающимися. Кромки сквозных отверстий 8 выполнены с радиусами R со стороны входа и выхода расплава полимера. При этом О R 00.

Шнек работает следуюа,им образом.

Расплав полимера при вращении шнека из зоны 1 транспортирования через зону 2. плавлепия перемещается в зону 3 смешения. В последней расплав полимера, разбиваясь на отдельные щтоки, течет через сквозные отверстия 8, выполненные в сердечнике б в зоне 3 смешения. Далее расплав полимера вы ходит из сквозных отверстий 8, сливается в один поток, который, пере.ме- щаясь дальше в направлении зоны 4 нагнетания, попадает опять в сквозные отверстия 8 следуюпхего (в направлении зоны 4 нагнетания) участка сердечника 6. Этот процесс повторяется по числу сквозных отверстий 8 сердечника 6 в зоне 3 сме1иения (по числу участков сердечника в этой зоне). Качество смешения расплава полимера с различными ингредиентами при этом зависит от суммарной деформации и напряжений

сдвига, развиваемых в перерабатываемом расплаве, а также от образования новых поверхностей раздела фаз. При этом развиваемые напряжения и деформации сдвига

в расплаве полимера зависят от геометрических размеров сквозных отверстий 8. Для обеспечения высоких значений напряжений сдвига и, следовательно, высокой интенсификации процесса смешения зоны 3 длина сквозных отверстий 8 сердечника 6 в этой

зоне должна быть максимальной. Максимально возможная длина(t) сквозного отверстия 8 определяется по выражению

l,5()

cos а

где t - шаг ребер;

а-угол между осью сквозного отверстия и продольной осью шнека; b - ширина гребня винтового ребра.

Для однозаходных шнеков t d, где d - диаметр шнека.

Максимальная длина сквозных отверстий 8 равна 1,5 диа.метра шнека. Минимальная длина сквозных отверстий 8 равна .5 диаметра шнека. Минимальная длина сквозных отверстий 8 определяется из условия возможности изготовления этих отверстий в сердечнике, исходя из величины эксцентриситета (которая здесь выбрана равной высоте винтового ребра 5, причем сердечник перекрывает канал в корпусе экстру- дера - на чертеже не показан), т.е. приблизительно равна 0,1 диаметра п)нека. При величине эксцентриситета е минимальная длина сквозного отверстия 8 в сердечнике 6 в зоне 3 смешения приблизительно равна

2е, т.е. 0,2 диаметра шнека. Возможность варьирования длины сквозных отверстий 8 сердечника 6 в зоне 3 смешения позволяет оптимизировать величину развиваемой деформации сдвига, необходимой для повышения качества расплава полимера. Напряжения сдвига и давление в расплаве полимера растут по мере приближения к нагнетающей поверхности о. винтового ребра 5 шнека, а также с уменьшением глубины винтового канала 7 в зазоре между корпусом экструдера и сердечником 6 в зоне 3 смешения за счет валкового эффекта. Поэтому площадь поперечного сечения отверстий 8 выполнена убывающей от продольной оси 9 шнека в сторону уменьшения глубины винтового канала 7 и от нагнетающей поверхности о- винтового ребра 5 в сторону зоны 4 нагнетания. Раз.меры поперечного сечения сквозных отверстий 8 последующего в направлении зоны 4 нагнетания участка сердечника 6 выбраны меньшими размеров поперечного сечения сквозны х отверстий 8 предыдущего участка сердечника б, так как при этом в расплаве полимера увеличиваются давление и величина развиваемых деформаций напряжений и

сдвига, т.е. улучшается смешение расплава полимера.

Таким образом, использование изобретения позволяет за счет многократного разделения и смешения потоков расплава полимера интенсифицировать процесс его смешения и, следовательно, повысить его качество.

Формула изобретения

1. Шнек для переработки полимерных материалов с продольной осью, зонами транспортирования, плавления, смешения и нагнетания, винтовыми ребрами с нагнетающей поверхностью со стороны зоны нагнетания и постоянным по величине и изменяюш.им- ся по азимуту эксцентриситетом сердечника в зоне смешения для образования винтовых каналов переменной глубины, отличающийся

Фиг. г

тем, что, с целью повышения качества расплава полимера путем интенсификации процесса его смешения, эксцентриситет сердечника выбран равным высоте винтового ребра шнека, причем в сердечнике в зоне смешения выполнены сквозные отверстия, длина которых выбрана в пределах 0,2-1,5 диаметра шнека, а площадь поперечного сечения отверстий выполнена убывающей от продольной оси шнека в сторону уменьшения глубины винтового канала и от нагнетающей поверхности винтового ребра в сторону зоны нагнетания.

2. Шнек по п. 1, отличающийся тем, что, размеры поперечного сечения сквозных отверстий последующего в направлении зоны нагнетания участка сердечника выбраны меньшими размеров поперечного сечения сквозных отверстий предыдущего участка :ердечника.

9

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Шнек для переработки полимерных материалов | 1990 |

|

SU1781051A1 |

| Статический смеситель для полимерных материалов | 1987 |

|

SU1511134A1 |

| ВСПЕНЕННЫЕ ПОРИСТЫЕ МЕМБРАНЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2203127C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500483A1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| Смеситель для полимерных материалов | 1984 |

|

SU1191297A1 |

Изобретение относится к оборудованию для переработки полимерных материалов, в частности к шнекам для переработки полимерных материалов. Целью изобретения является повышение качества расплава полимера путем интенсификации процесса его смешения. Для достижения этой цели шнек состоит из нескольких зон, в частности зон смешения и нагнетания. Шнек снабжен винтовыми ребрами с нагнетающей поверхностью со стороны зоны нагнетания. Шнек выполнен с постоянным по величине и изме- няюш,имся по азимуту эксцентриситетом сердечника в зоне смешения для образования винтовых каналов переменной глубины. Эксцентриситет сердечника выбран равным высоте винтового ребра шнека. В сердечнике в зоне смешения выполнены сквозные отверстия. Длина отверстий выбрана в пределах 0,2-1,5 диаметра шнека. Плош,адь поперечного сечения отверстий выполнена убы- ваюшей от продольной оси шнека в сторону уменьшения глубины винтового канала и от нагнетаюшей повер хности винтового ребра в сторону зоны нагнетания. Размеры поперечного сечения сквозных отверстий последующего в направлении зоны нагнетания участка сердечника выбраны меньшими размеров поперечного сечения сквозных отверстий предыдушего участка сердечника. Расплав полимера при вращении шнека перемещается в зону смешения. Затем в зоне смешения он разбивается на отдельные потоки и течет через сквозные отверстия. Далее расплав полимера выходит из сквозных отверстий, сливается в один поток. Поток перемещается дальше в направлении зоны нагнетания, попадает опять в сквозные отверстия на следующем участке сердечника в зоне смешения. Этот процесс повторяется. Использование изобретения позволяет за счет многократного разделения и слияния погоков расплава полимера интенсифицировать процесс его смешения и, следовательно, повысить его качество. 1 з.п. ф-лы, 6 ил. lO (Л Ю со 05 4 4

Фиг 6

| Экструдер-смеситель для полимерных материалов | 1980 |

|

SU889462A2 |

| Солесос | 1922 |

|

SU29A1 |

| Шенкель Г | |||

| Шнековые прессы для пластмасс | |||

| Л.: Химиздат, 1962, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-01—Подача