ную камеру пропитки. После достижения в камере пропитки, заданного разрежения подают пропиточную жидкость„ После завершения пропитки в камеру подают сжатый воздух, вытесняют жидкость из камеры Опускают бак 6, а затем проводят поворот стола на 90 с позиции II на позицию III (выдержка) . В это время происходит подача на позицию II корзины с изделиями, находившейся в позиции 1 (загрузка) . С позиции III корзина с изделиями перемещается на позицию IV (разгрузка), где якорь электромагни1

Изобретение относится к порошко- вой металлургии, в частности к устройствам для пропитки пористых изделий.Цель изобретения - повьшение производительности процесса.

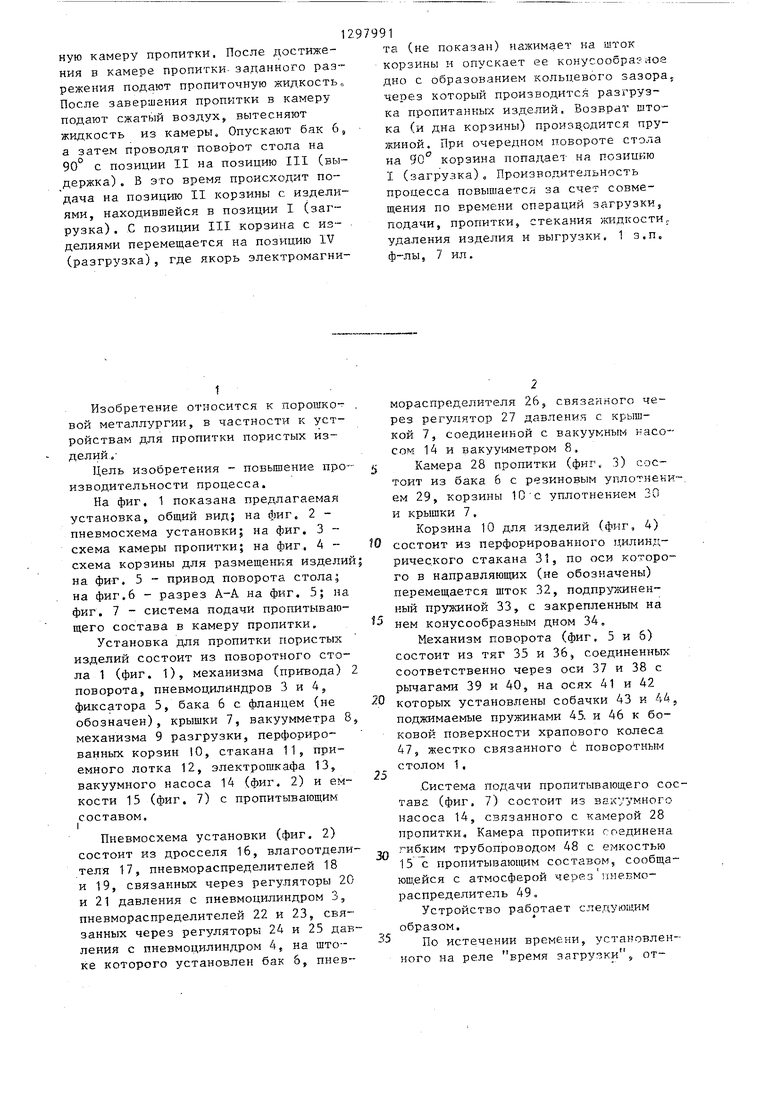

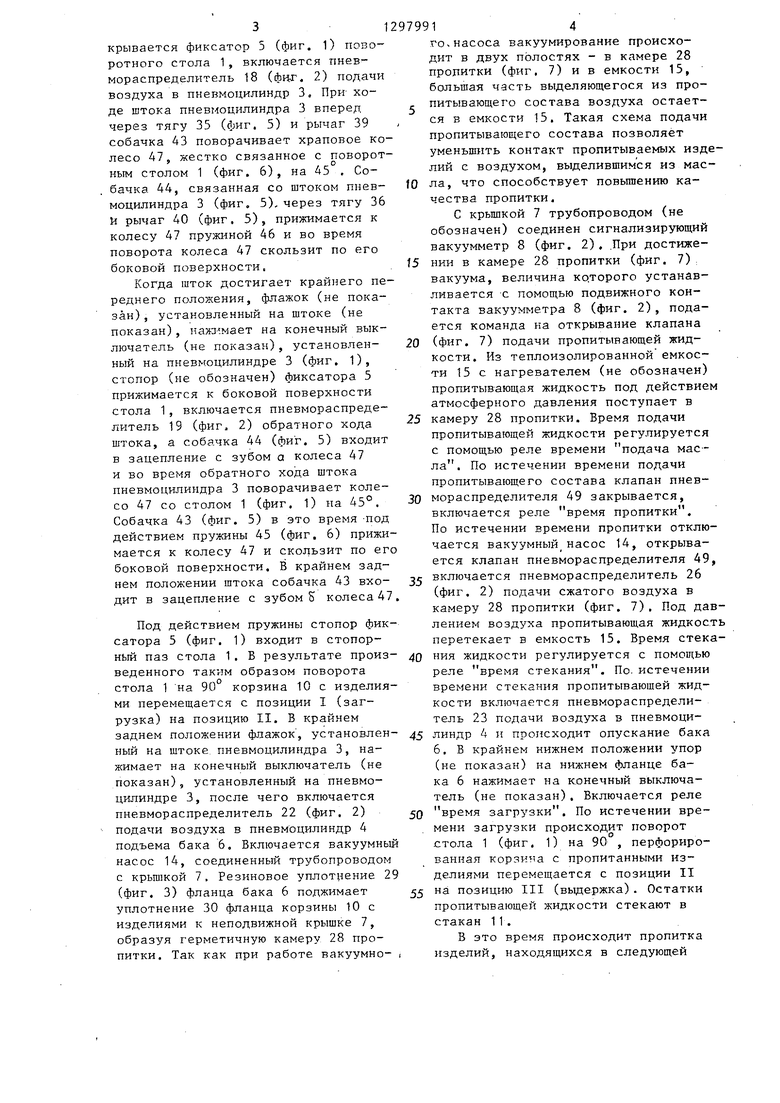

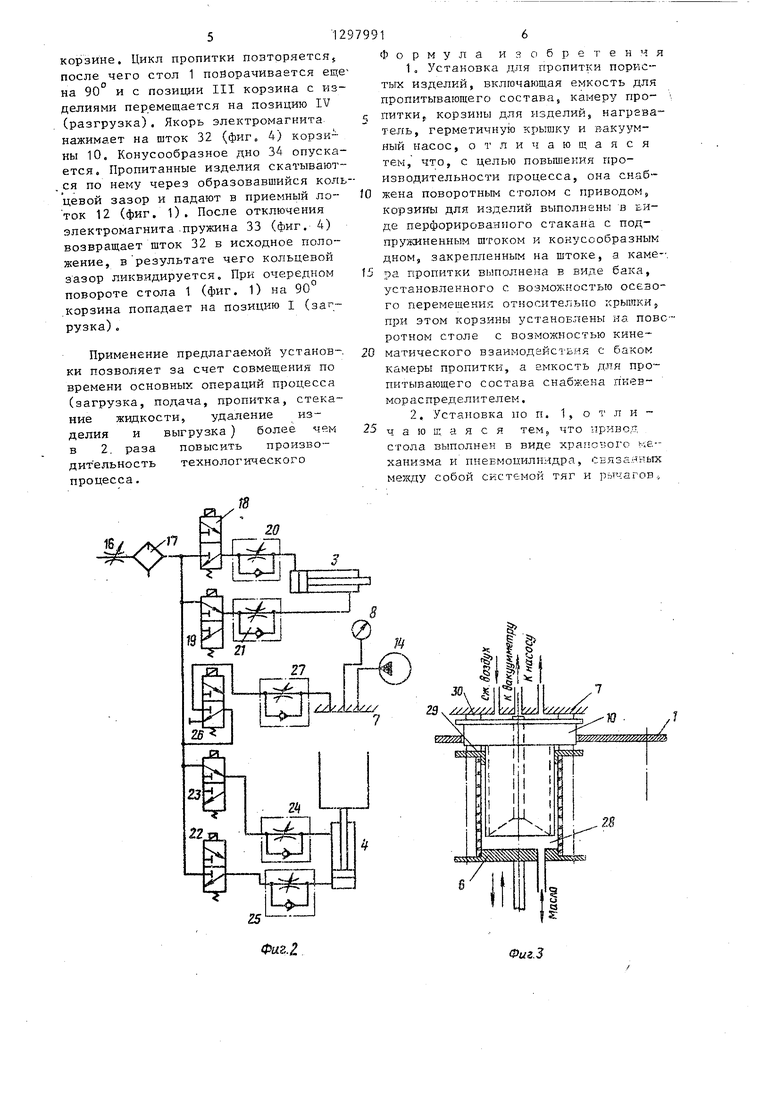

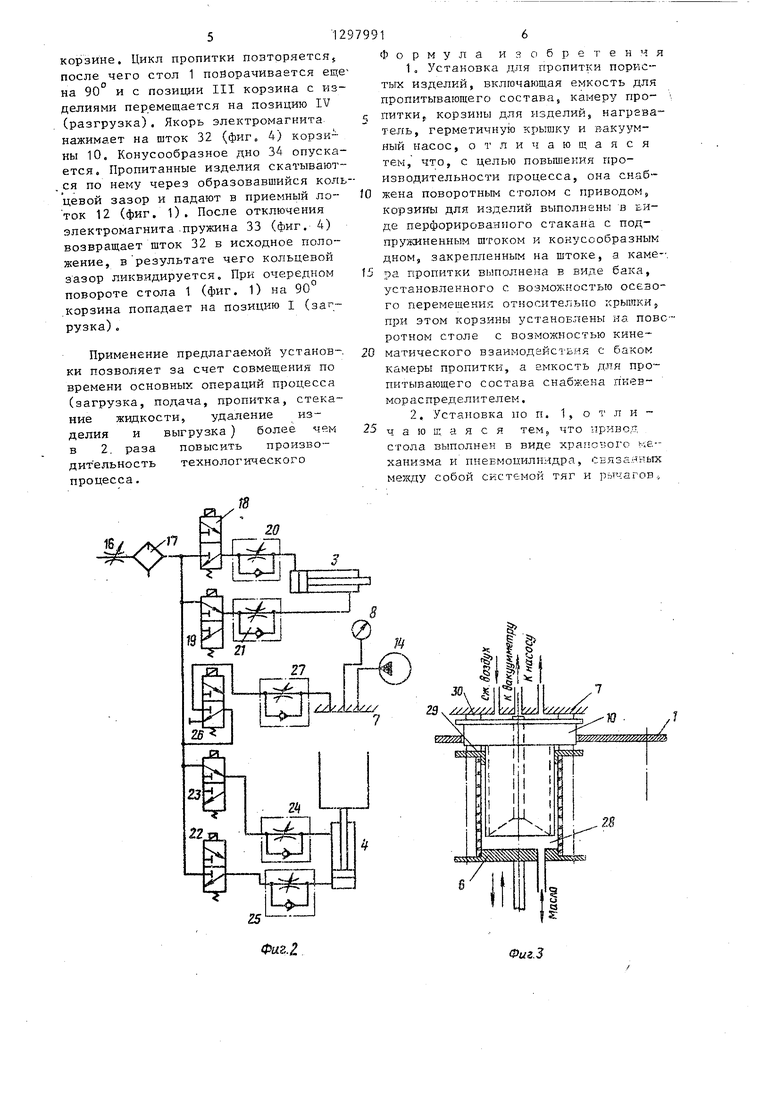

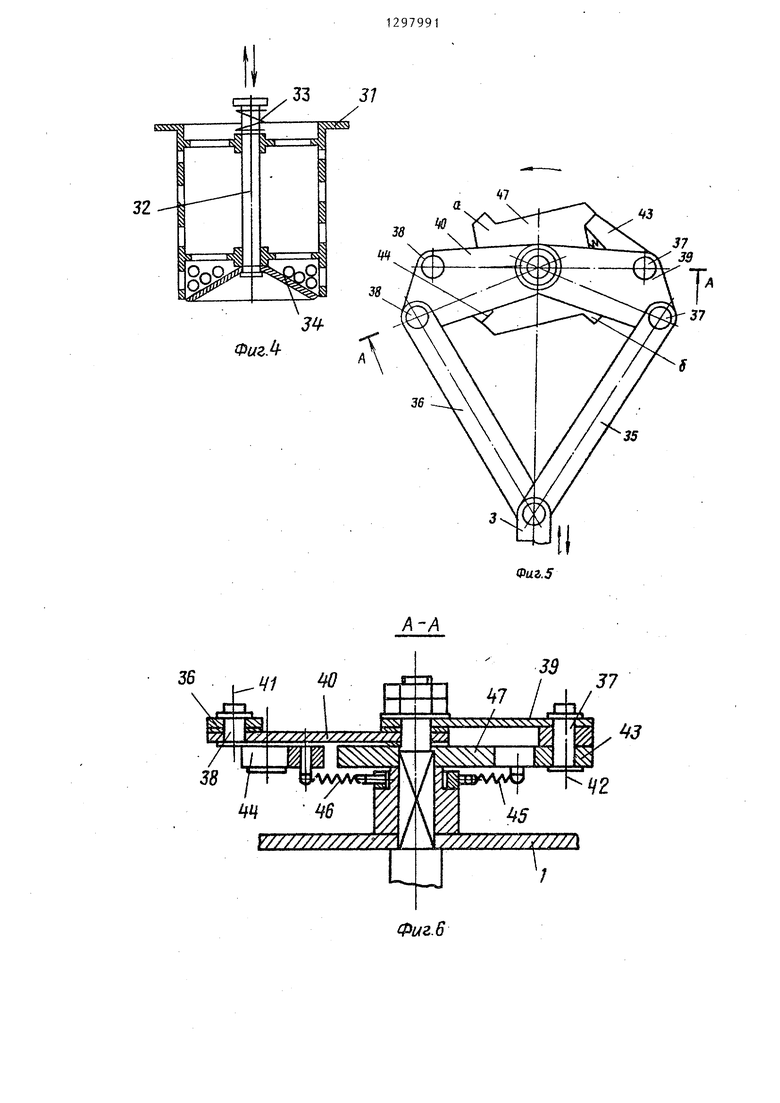

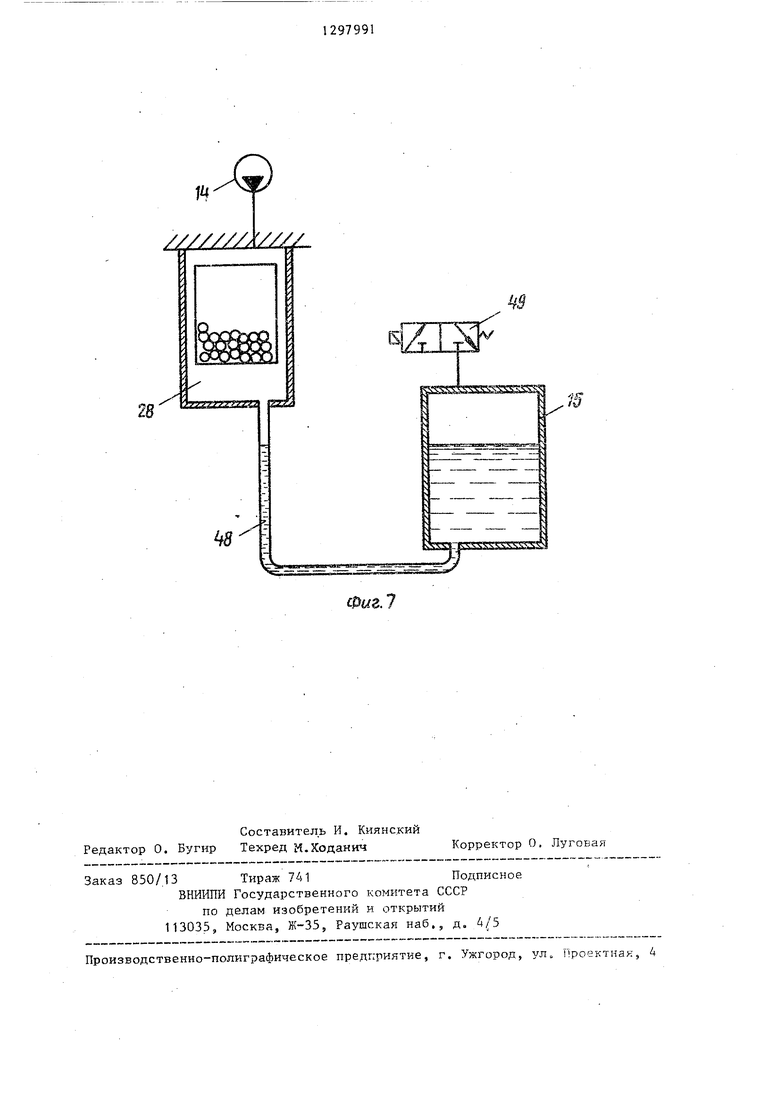

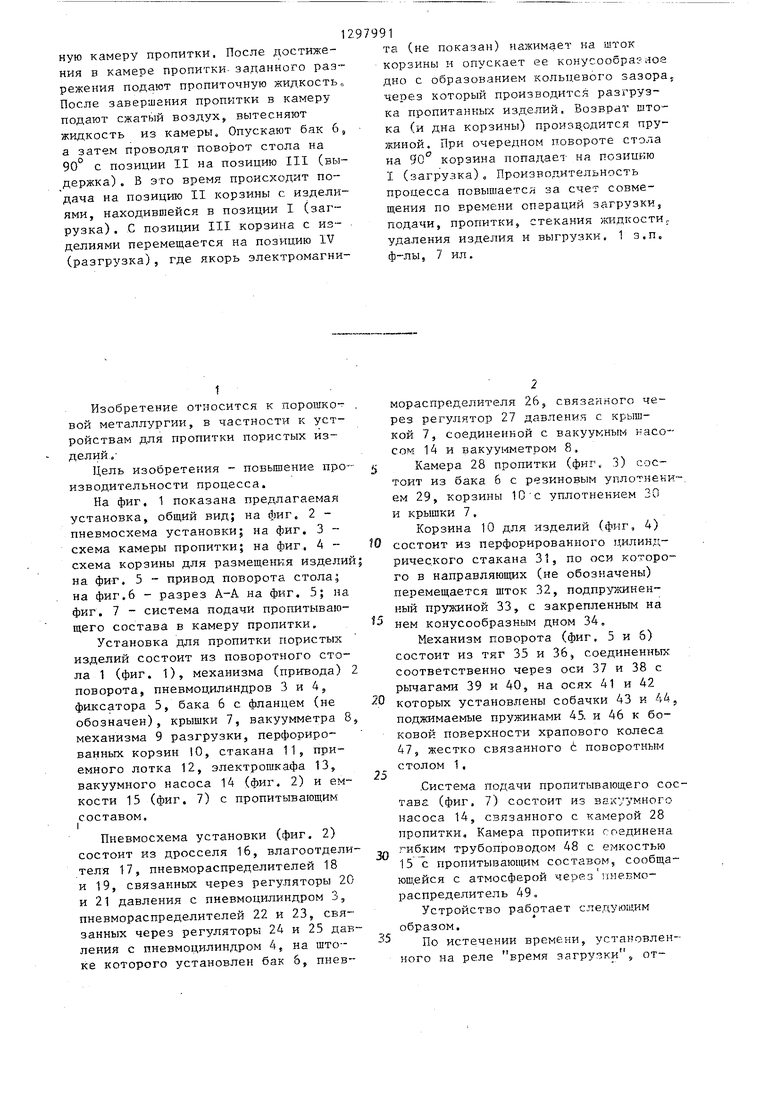

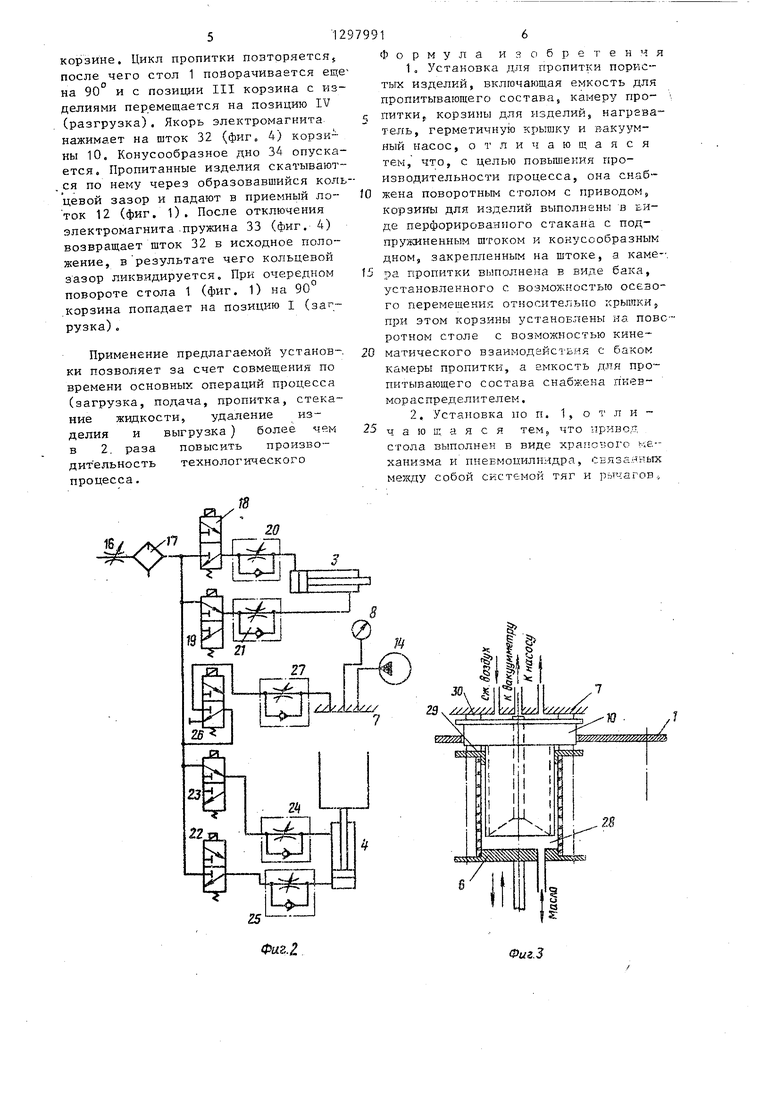

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - пневмосхема установки; на фиг. 3 - схема камеры пропитки; на фиг. А -- схема корзины для размещения изделий на фиг. 5 - привод поворота стола; на фиг.6 - разрез А-А на фиг. 5; на фиг. 7 - система подачи пропитывающего состава в камеру пропитки,

Установка для пропитки пористых изделий состоит из поворотного стола 1 (фиг. 1), механизма (привода) 2 поворота, пневмодилиндров 3 и 4, фиксатора 5, бака 6 с фланцем (не обозначен), крышки 7, вакуумметра 8 механизма 9 разгрузки, перфорированных корзин 0, стакана 11, приемного лотка 12, электрошкафа 13, вакуумного насоса 14 (фиг. 2) и ем- кости 15 (фиг. 7) с пропитывающим составом,

Пневмосхема установки (фиг. 2) состоит из дросселя 16, влагоотдели- теля 17, пневмораспределителей 18 и 19, связанных через регу.ляторы 20 и 21 давления с пневмоцилиндром 3, пневмораспределителей 22 и 23, связанных через регуляторы 24 и 25 давления с пневмоцилиндром 4, на што-- ке которого установлен бак 5, пнев97991

та (не показан) нажимает на шток корзины и опускает ее конусообразное дно с образованием кольцевого зазора, через который производится разгрузка пропитанных изделий, Возврат штока (и дна корзины) производится пружиной. При очередном повороте стола на 90° корзина попадает на позицию I (загрузка). Производительность процесса повышается за счет совмещения по времени операций зв-грузки, подачи, пропитки, стекания /ждкости,. удаления изделия и выгрузки. 1 э.п. ф-лы, 7 ил.

мораспределителя 26, связанного через регулятор 27 давления с крышкой 7, соединенной с вакуумным касо сом 14 и вакуумметром 8,

Камера 28 пропитки (фиг. 3) состоит из бака 6 с резиновым уплотненем 29, корзины 10 С уплотнением 30 и крышки 7,

Корзина 10 для изделий (фиг, 4) состоит из перфорированного цилиндрического стакана 31, по оси которого в направляющих (не обозначены) перемещается шток 32, подпружиненный пружиной 33, с закрепленным на нем конусообразным дном 34,

Механизм поворота (фиг. 5 и 6) состоит из тяг 35 и 36, соединенньк соответственно через оси 37 и 38 с рычагами 39 и 40, на осях 41 и 42 которых установлены собачки 43 и 44 поджимаемые пружинами 45. и 46 к боковой поверхности храпового колеса 47, жестко связанного t поворотным столом 1.

.Система подачи пропитывающего сотава (фиг. 7) состоит из вакуумного насоса 14, связанного с камерой 28 пропитки. Камера пропитки соединена трубопроводом 48 с емкостью 15 с пропитывающим составом, сообщающейся с атмосферой через кневмо- распределитель 49.

Устройство работает следующим образом.

По истечении времени, установленного на реле время загрузки, открывается фиксатор 5 (фиг, 1) поворотного стола 1, включается пнев- мораспределитель 18 (фнг-, 2) подачи воздуха в пневмоцилиндр 3, При ходе штока пневмоцилиндра 3 вперед через тягу 35 (фиг. 5) и рычаг 39 собачка 43 поворачивает храповое колесо 47, жестко связанное с поворотным столом 1 (фиг. 6), на 45 . Собачка 44, связанная со штоком пневмоцилиндра 3 (фиг. 5), через тягу 36 и рычаг 40 (фиг, 5), прижимается к колесу 47 пружиной 46 и во время поворота колеса 47 скользит по его боковой поверхности.

Когда шток достигает крайнего переднего положения, флажок (не показан) , установленный на штоке (не показан) , Ь аю- мает на конечный выключатель (не показан), установленный на пневмоцилиндре 3 (фиг. 1), стопор (не обозначен) фиксатора 5 прижимается к боковой поверхности стола 1, включается пневмораспреде- литель 19 (фиг, 2) обратного хода штока, а собачка 44 (фиг. 5) входит в зацепление с зубом а колеса 47 и во время обратного хода штока пневмоцилиндра 3 поворачивает колесо 47 со столом 1 (фиг. 1) на 45°. Собачка 43 (фиг. 5) в это время -под действием пружины 45 (фиг. 6) прижимается к колесу 47 и скользит по его боковой поверхности. В крайнем заднем положении штока собачка 43 входит в зацепление с зубом S колеса 47

Под действием пружины стопор фиксатора 5 (фиг. 1) входит в стопорный паз стола 1 . Б результате произведенного таким образом поворота стола 1 на 90 корзина 10 с изделиями перемещается с позиции I (загрузка) на позицию II. В крайнем заднем положении флажок, установленный на штоке, пневмоцилиндра 3, нажимает на конечный выключатель (не показан), установленный на пневмоцилиндре 3, после чего включается пневмораспределитель 22 (фиг. 2) подачи воздуха в пневмоцилиндр 4 подьема бака 6. Включается вакуумный насос 14, соединенный трубопроводом с крьгажой 7. Резиновое уплот51ение 29 (фиг. 3) фланца бака 6 поджимает уплотнение 30 фланца корзины 10 с изделиями к неподвижной крышке 7, образуя герметичную камеру 28 пропитки. Так как при работе вакуумно-

го.насоса вакуумирование происходит в двух полостях - в камере 28 пропитки (фиг. 7) и в емкости 15, большая часть выделяющегося из про- , питывающего состава воздуха остается в емкости 15. Такая схема подачи пропитывающего состава позволяет уменьшить контакт пропитываемых изделий с воздухом, выделившимся из масO ла, что способствует повышению качества пропитки.

с крьш1кой 7 трубопроводом (не обозначен) соединен сигнализирующий вакуумметр 8 (фиг. 2), .При достиже5 НИИ в камере 28 пропитки (фиг. 7), вакуума, величина которого устанавливается с помощью подвижного контакта вакуумметра 8 (фиг. 2), подается команда на открывание клапана

0 (фиг. 7) подачи пропитывающей жидкости. Из теплоизолированной емкости 15 с нагревателем (не обозначен) пропитывающая жидкость под действием атмосферного давления поступает в

5 камеру 28 пропитки. Время подачи пропитывающей жидкости регулируется с помощью реле времени подача масла. По истечении времени подачи пропитывающего состава клапан пнев0 мораспределителя 49 закрывается, включается реле время пропитки. По истечении времени пропитки отключается вакуумный насос 14, открывается клапан пневмораспределителя 49,

включается пневмораспределитель 26 (фиг. 2) подачи сжатого воздуха в камеру 28 пропитки (фиг. 7). Под давлением воздуха пропитывающая жидкость перетекает в емкость 15. Время стека0 ния жидкости регулируется с помощью реле время стекания. По. истечении времени стекания пропитывающей жидкости включается пневмораспределитель 23 подачи воздуха в пневмоци5 линдр 4 и происходит опускание бака б. Б крайнем нижнем положении упор (не показан) на нижнем фланце бака 6 нажимает на конечный выключатель (не показан). Включается реле

0 время загрузки. По истечении времени загрузки происходит поворот стола 1 (фиг. 1) на 90 , перфорированная корзина с пропитанными изделиями перемещается с позиции II

5 на позицию III (вьщержка). Остатки пропитывающей жидкости стекают в стакан 11.

В это время происходит пропитка изделий, находящихся в следующей

корзине. Цикл пропитки повторяется, после чего стол 1 поворачивается еще на 90° и с позиции III корзина с изделиями перемещается на позицию IV (разгрузка). Якорь электромагнита нажимает на шток 32 (фиг 4) корзины 10. Конусообразное дно ЗА опускается. Пропитанные изделия скатываются по нему через образовавшийся кольцевой зазор и падают в приемный ло- ток 12 (фиг. 1). После отключения электромагнита .пружина 33 (фиг. 4) возвращает шток 32 в исходное положение, в результате чего кольцевой зазор ликвидируется. При очередном повороте стола 1 (фиг. 1) на 90 корзина попадает на позицию I (загрузка) .

Применение предлагаемой установки позволяет за счет совмещения по времени основных операций процесса (загрузка, подача, пропитка, стека- ние жидкости, удаление изделия и выгрузка ) более чем в 2. раза повысить произво- дит ельность технологического процесса.

Формула и 3 о б р е т е и м я

1 о Установка для пропитки порис-- тых изделий, включающая емкость для пропитывающего состава, камеру про-

, питки корзины для изделий, нагреватель, герметичную крышку и вакуумный насос, отличающаяся тем, что, с целью повьшзекия производительности процесса, она снабжена поворотньп столом с приводом, корзины для изделий выполнены в ЕИ- де перфорированного стакана с подпружиненным штоком и конусообразным дном, закрепленным на штоке, а каме-.

5 pa пропитки выполнена в виде бака, установленного с возможностью осевого перемещения от 1осительно крышки, при этом корзины установлены на поворотном столе с возможностью кинематического взаимодейся Еия с баком камеры пропитки, а емкость для пропитывающего состава снабжена пкев- мораспределителем.

2. Установка по п. 1, о т л и - чающаяся тем,, что привод стола вь полнен в виде храг ового кв-- ханизма и пневмоцилнидра, СЕЯза.нкьгх между собой Системой тяг и рычагов,

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для окраски каблуков (ее варианты) | 1983 |

|

SU1214076A1 |

| Устройство для сварки изделий из полимерных материалов | 1983 |

|

SU1141005A1 |

| Многопозиционный пресс для штамповки изделий | 1991 |

|

SU1819177A3 |

| Шланговый насос | 1988 |

|

SU1560793A1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| Карусельная машина для струйной промывки колб электровакуумных приборов | 1980 |

|

SU917874A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Устройство для контроля герметичности корпусов аккумуляторов | 1981 |

|

SU1043765A1 |

| Устройство для подачи смазочно-охлаждающей жидкости и отвода стружки при глубоком сверлении | 1990 |

|

SU1808629A1 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

Изобретение относится к устройствам для пропитки пористых изделий. Цель - повышение производительности процесса. Корзину 10 с изделиями устанавливают на поворотном столе 1 в положение I (загрузка), включают пневмоцилиндр 3, который обеспечивает поворот стола 1 на 90 , в результате чего корзина 10 с изделиями перемещается в положение II (пропитка). Подают воздух в пневмоцилиндр А подъема бака 6. Включают вакуумный насос, соединенный трубопроводами с крышкой 7, а фланец бака 6 поджимает уплотнение фланца корзины 10 к поверхности крышки 7, образуя герметичeg t I (Л 8 Ш ;7

16

J7 -

Фаг.

J

Фиг.З

33

r

i l

5

31

32

Фиг.

3

38

3d

Фиг. 6

///////Х///А

V

Сч ньз5пГ Жт.

Составитель И. Киянс.кий Редактор 0. Бугир Техред Н.Ходанич Корректор О. Луговая

Заказ 850/13 Тираж 7А1Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предгфиятие, г. Ужгород, ул, Проектнак, 4

Фиг.1

| Установка для пропитки пористых изделий | 1980 |

|

SU980964A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Федорченко И.М, и Андриевский Р.А | |||

| Основы порошковой металлургии | |||

| - Киев, изд-во АН УССР, 1963, с | |||

| Саморазгружающаяся платформа | 1922 |

|

SU385A1 |

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

Авторы

Даты

1987-03-23—Публикация

1985-05-29—Подача