чи деталей под схват манипулятора и съема обработанных деталей. Для этого кантователь снабжен .перегружателем, посредством которого деуаль 10 с подающего лотка 2 через лоток 9 выгрузки вначале подается на платформу 17, а затем схватом манипулятора снимается с нее и подается на обработку. -После обработки схват манипулятора устанавливает деталь 10

1

Изобретение относится к машиностроению и предназначено для кантования деталей в автоматических линиях и роботизированных комплексах металлорежущих станков.

Цель изобретения - расширение функциональных возможностей устройства за счет обеспечения кантования и подачи деталей под схват мани- пулятрра и съема обработанных деталей.

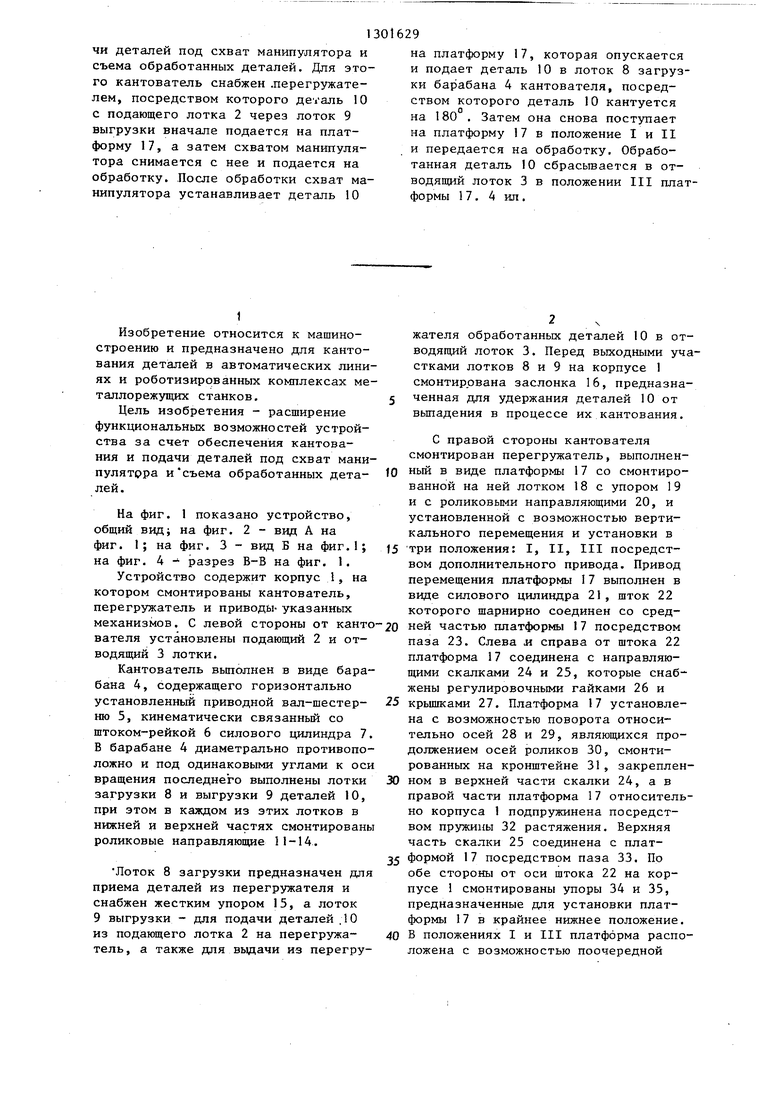

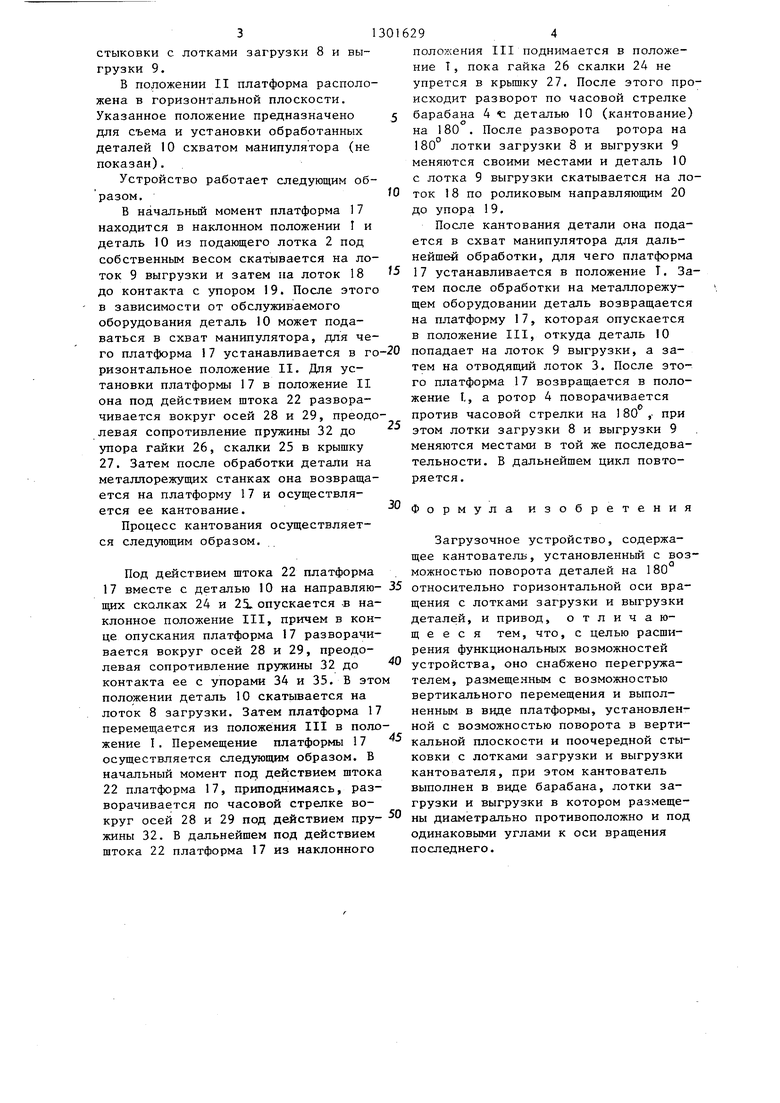

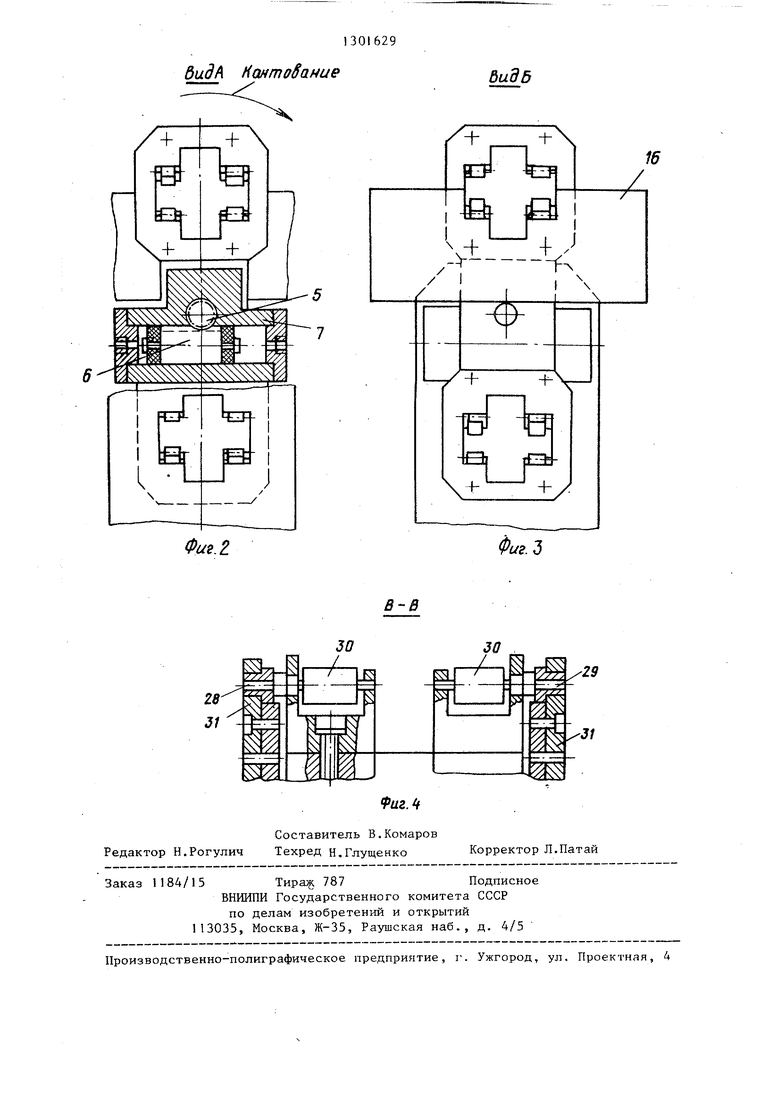

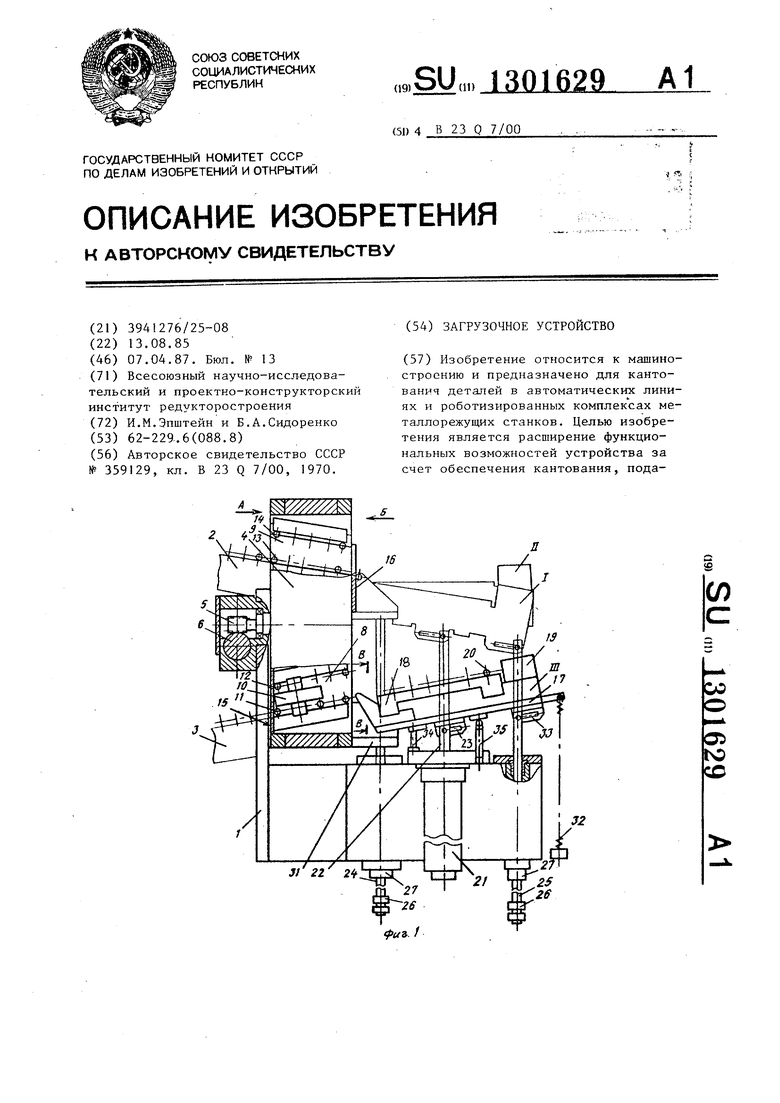

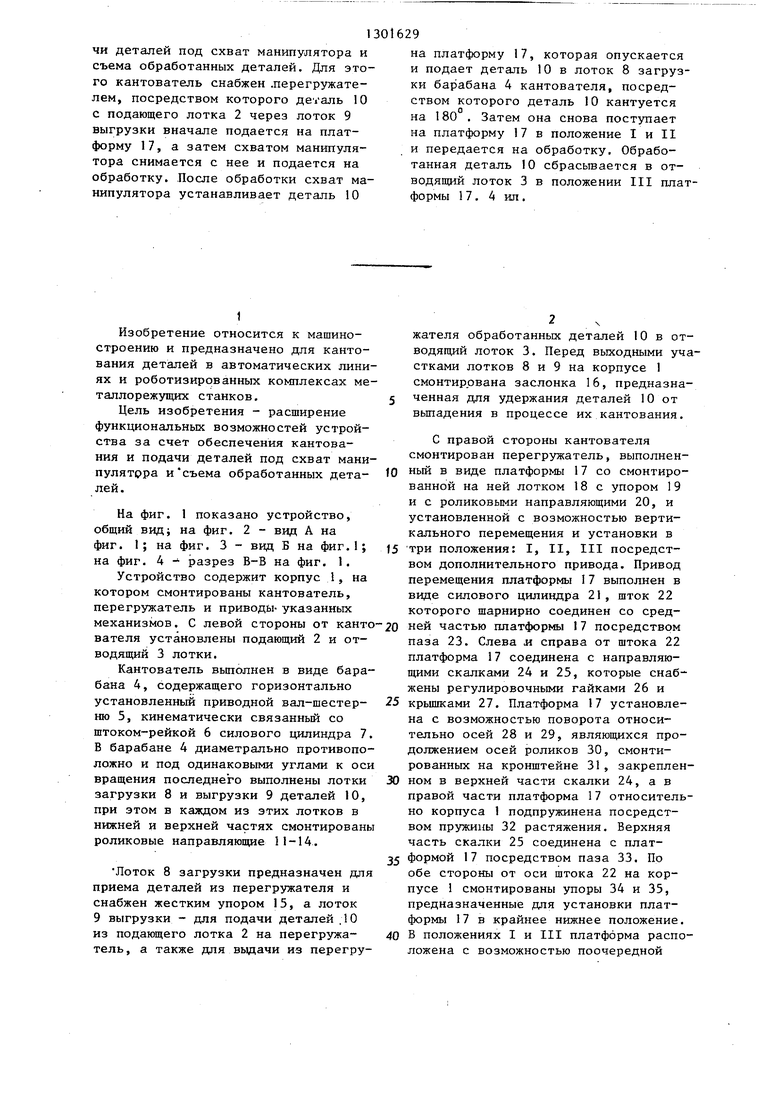

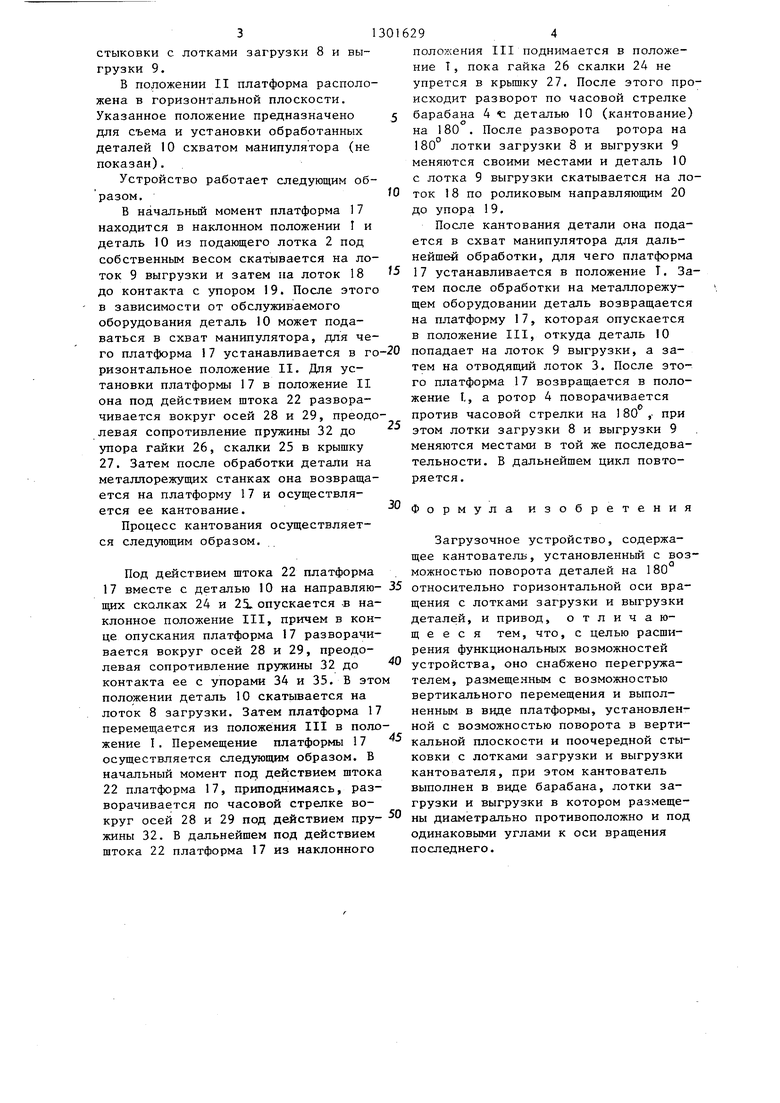

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг.; на фиг. 4 - разрез В-В на фиг. 1.

Устройство содержит корпус 1, на котором смонтированы кантователь, перегружатель и приводы- указанных механизмов. С левой стороны от кантователя установлены подающий 2 и отводящий 3 лотки.

Кантователь выполнен в виде барабана 4, содержащего горизонтально установленный приводной вал-шестерню 5, кинематически связанньм со штоком-рейкой 6 силового цилиндра 7.

8барабане 4 диаметрально противоположно и под одинаковыми углами к оси вращения последнего выполнены лотки загрузки 8 и выгрузки 9 деталей 10, при этом в каждом из этих лотков в нижней и верхней частях смонтированы роликовые направляющие J1-14.

Лоток 8 загрузки предназначен для приема деталей из перегружателя и снабжен жестким упором 15, а лоток

9выгрузки - для подачи деталей ,10 из подающего лотка 2 на перегружатель, а также для выдачи из перегру01629

на платформу 17, которая опускается и подает деталь 10 в лоток 8 загрузки барабана. 4 кантователя, посредством которого деталь 10 кантуется на 180 . Затем она снова поступает на платформу 17 в положение I и II и передается на обработку. Обработанная деталь 10 сбрасьгоается в отводящий лоток 3 в положении III платформы 17. 4 ил.

жателя обработанных деталей 10 в отводящий лоток 3. Перед выходными участками лотков 8 и 9 на корпусе 1 смонтирована заслонка 16, предназна- ченная для удержания деталей 10 от вьшадения в процессе их кантования.

С правой стороны кантователя смонтирован перегружатель, выполненный в виде платформы 17 со смонтированной на ней лотком 18 с упором 19 и с роликовыми направляющими 20, и установленной с возможностью вертикального перемещения и установки в

три положения: I, II, III посредством дополнительного привода. Привод перемещения платформы 17 выполнен в виде силового цилиндра 2, шток 22 которого шарнирно соединен со средней частью шIaтфop &l 17 посредством паза 23. Слева л справа от штока 22 платформа 17 соединена с направляющими скалками 24 и 25, которые снабжены регулировочными гайками 26 и

крьшпсами 27. Платформа 17 установлена с возможностью поворота относительно осей 28 и 29, являющихся продолжением осей роликов 30, смонтированных на кронштейне 31, закрепленном в верхней части скалки 24, а в правой части платформа 17 относительно корпуса 1 подпружинена посредством пружины 32 растяжения. Верхняя часть скалки 25 соединена с платформой 17 посредством паза 33. По обе стороны от оси штока 22 на корпусе 1 смонтированы упоры 34 и 35, предназначенные для установки платформы 17 в крайнее нижнее положение.

В положениях I и III платформа расположена с возможностью поочередной

31

стыковки с лотками загрузки 8 и выгрузки 9.

В подожении II платформа расположена в горизонтальной плоскости. Указанное положение предназначено для съема и установки обработанных деталей 10 схватом манипулятора (не показан).

Устройство работает следующим образом,

В начальный момент платформа 17 находится в наклонном положении I и деталь 10 из подающего лотка 2 под собственным весом скатывается на лоток 9 выгрузки и затем на лоток 18 до контакта с упором 19. После этого в зависимости от обслуживаемого оборудования деталь 10 может подаваться в схват манипулятора, для чего платформа 17 устанавливается в го ризонтальное положение II. Для установки платформы 17 в положение II она под действием штока 22 разворачивается вокруг осей 28 и 29, преодолевая сопротивление пружины 32 до упора гайки 26, скалки 25 в крышку 27. Затем после обработки детали на металлорежущих станках она возвращается на платформу 17 и осуществляется ее кантование.

Процесс кантования осуществляется следующим образом.

Под действием щтока 22 платформа 17 вместе с деталью 10 на направляю- щих скалках 24 и 25. опускается -в наклонное положение III, причем в конце опускания платформа 17 разворачивается вокруг осей 28 и 29, преодолевая сопротивление пружины 32 до контакта ее с упорами 34 и 35. В это положении деталь 10 скатывается на лоток 8 загрузки. Затем платформа 17 перемещается из положения III в положение I . Перемещение платформы 17 осуществляется следующим образом. В начальный момент под действием штока 22 платформа 17, приподнимаясь, разворачивается по часовой стрелке вокруг осей 28 и 29 под действием пру- жины 32. В дальнейшем под действием штока 22 платформа 17 из наклонного

6294

положения III поднимается в положение Т, пока гайка 26 скалки 24 не упрется в крьш1ку 27. После этого происходит разворот по часовой стрелке барабана 4 t деталью 10 (кантование) на 180 . После разворота ротора на 180 лотки загрузки 8 и выгрузки 9 меняются своими местами и деталь 10 с лотка 9 выгрузки скатывается на лоток 18 по роликовым направляющим 20 до упора 19.

После кантования детали она подается в схват манипулятора для дальнейшей обработки, для чего платформа 17 устанавливается в положение Т. Затем после обработки на металлорежущем оборудовании деталь возвращается на платформу 17, которая опускается в положение III, откуда деталь 10 попадает на лоток 9 выгрузки, а затем на отводящий лоток 3. После этого платформа 17 возвращается в положение I,, а ротор 4 поворачивается против часовой стрелки на 180 , при этом лотки загрузки 8 и выгрузки 9 меняются местами в той же последовательности. В дальнейшем цикл повторяется.

Формула изобретения

Загрузочное устройство, содержащее кантователь, установленный с возможностью поворота деталей на 180 относительно горизонтальной оси вращения с лотками загрузки и выгрузки деталей, и привод, отличающееся тем, что, с целью расширения функциональных возможностей устройства, оно снабжено перегружателем, размещенным с возможностью вертикального перемещения и выполненным в виде платформы, установленной с возможностью поворота в вертикальной плоскости и поочередной стыковки с лотками загрузки и выгрузки кантователя, при этом кантователь выполнен в виде барабана, лотки загрузки и выгрузки в котором размещены диаметрально противоположно и под одинаковыми углами к оси вращения последнего.

би.д(( Намто амае

1

L

т

дидб

/Т

-t/

16

е

.-f

V

л

I

-о+

-h

В

ЕЬ

Фиг. 2.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1283043A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1310166A1 |

| Устройство загрузки-выгрузки фланцевых деталей токарных автоматов | 1985 |

|

SU1296358A1 |

| УСТРОЙСТВО ПОДАЧИ ДЕТАЛЕЙ | 2013 |

|

RU2533980C1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автооператор | 1979 |

|

SU831516A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1987 |

|

SU1469730A1 |

| Устройство для ориентированной подачи деталей | 1983 |

|

SU1184645A1 |

Изобретение относится к машиностроению и предназначено для кантования деталей в автоматических линиях и роботизированных комплексах металлорежущих станков. Целью изобретения является расширение функциональных возможностей устройства за счет обеспечения кантования, подай (Л f 1Э У2

30

28 31

Ь

N

Ш

30

-29

m

31

fuz. ц

Составитель В.Комаров Редактор Н.Рогулич Техред Н.Глущенко

Заказ 1184/15 Тира) 787Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| КАНТОВАТЕЛЬ | 0 |

|

SU359129A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-08-13—Подача