Изобретение относится к обработке металлов давлением.

Целью изобретения является повышение нроизводительности за счет автоматизации операций установки заготовки и удаления готовой детали с оправки.

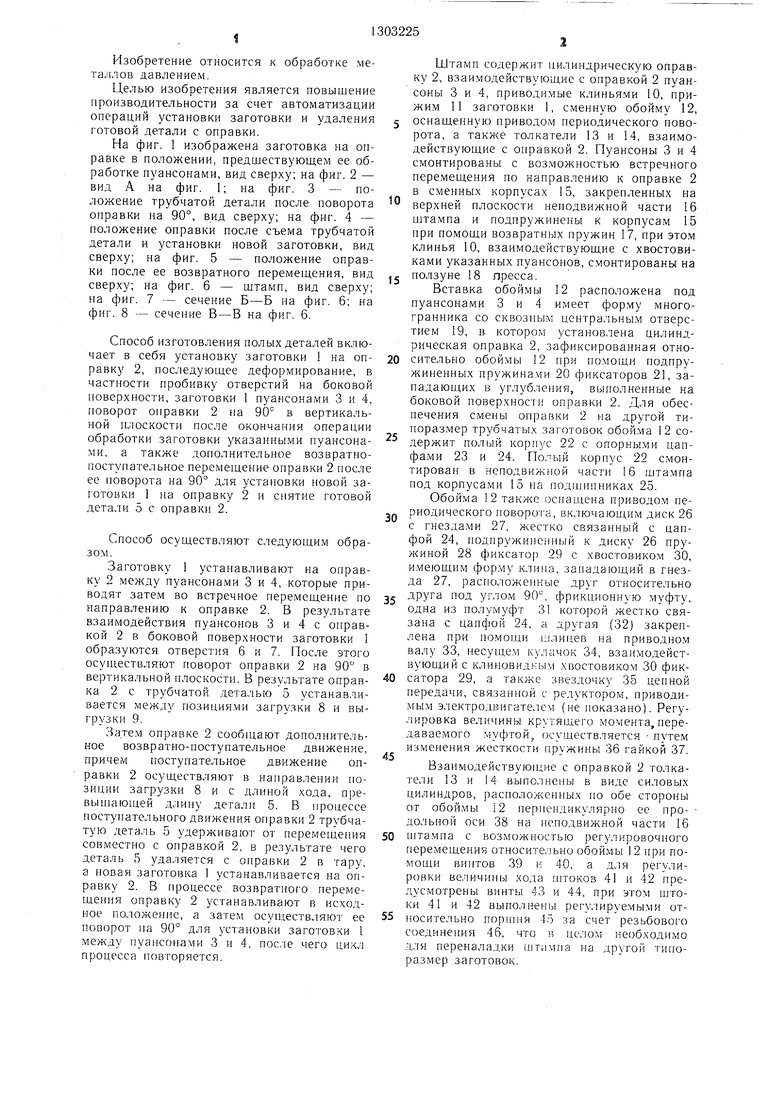

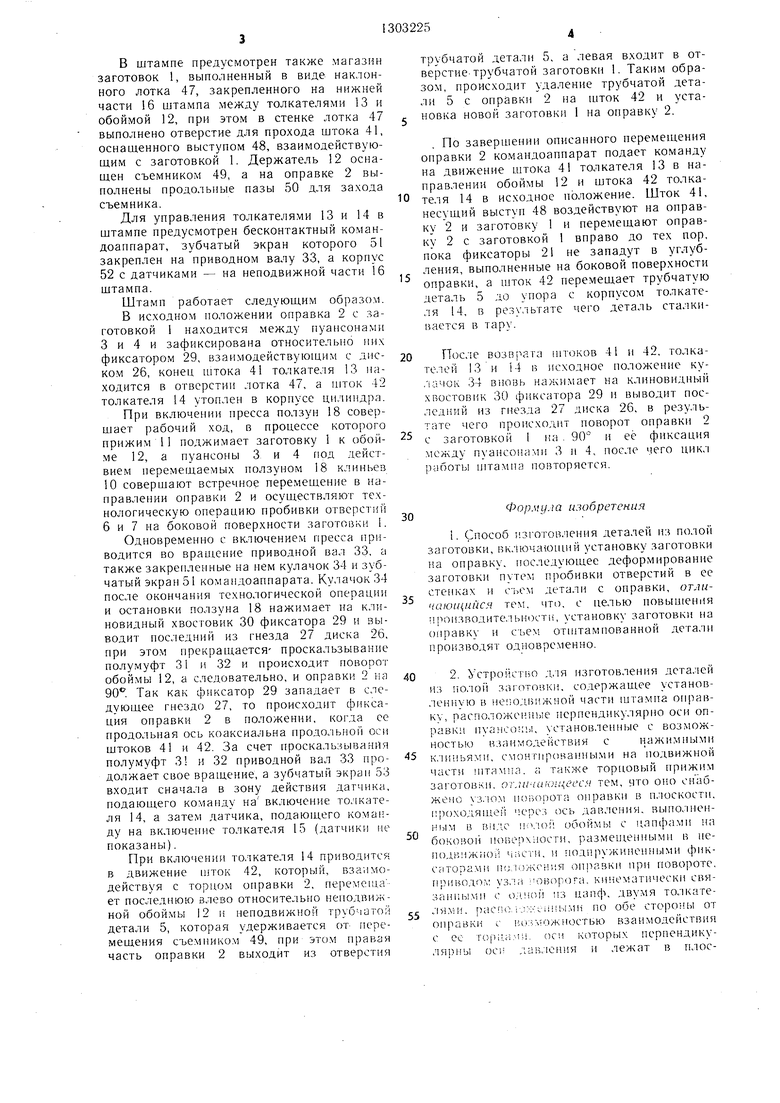

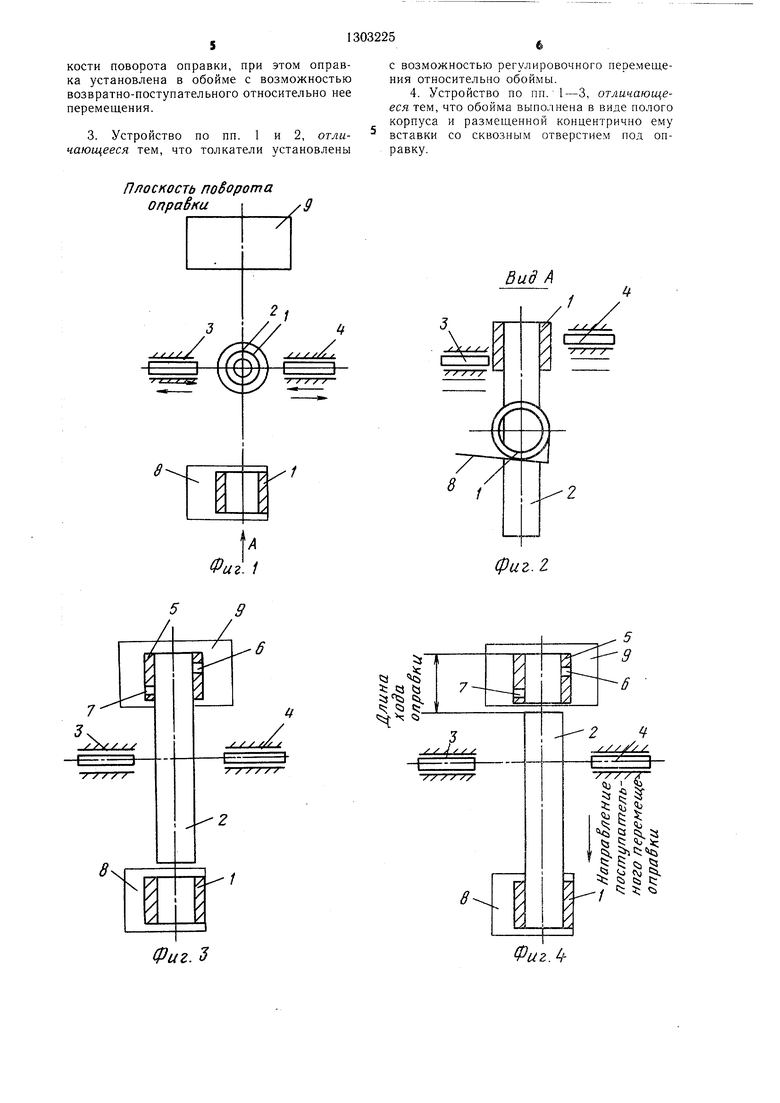

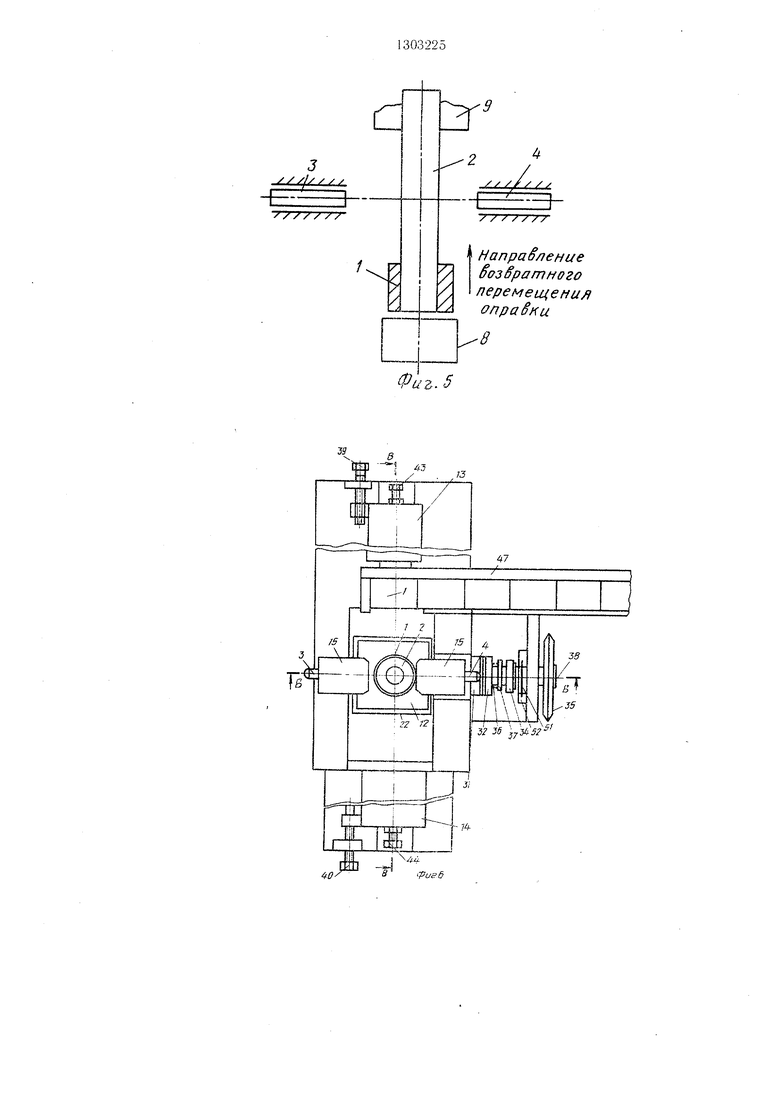

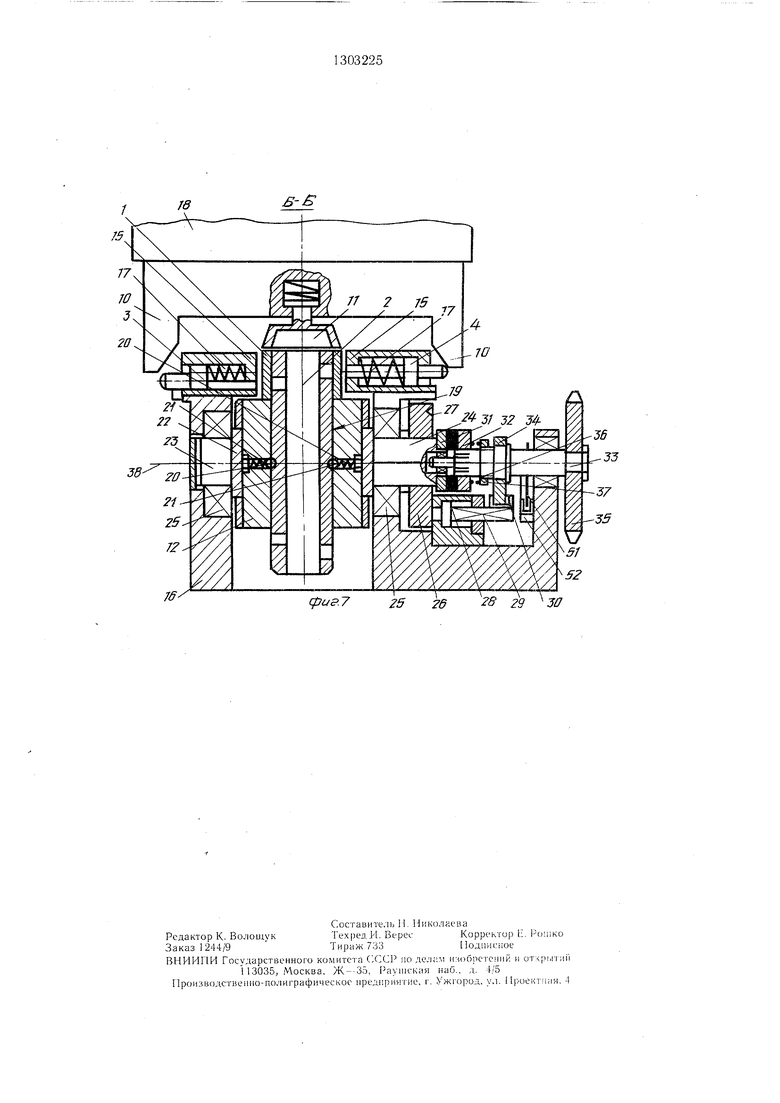

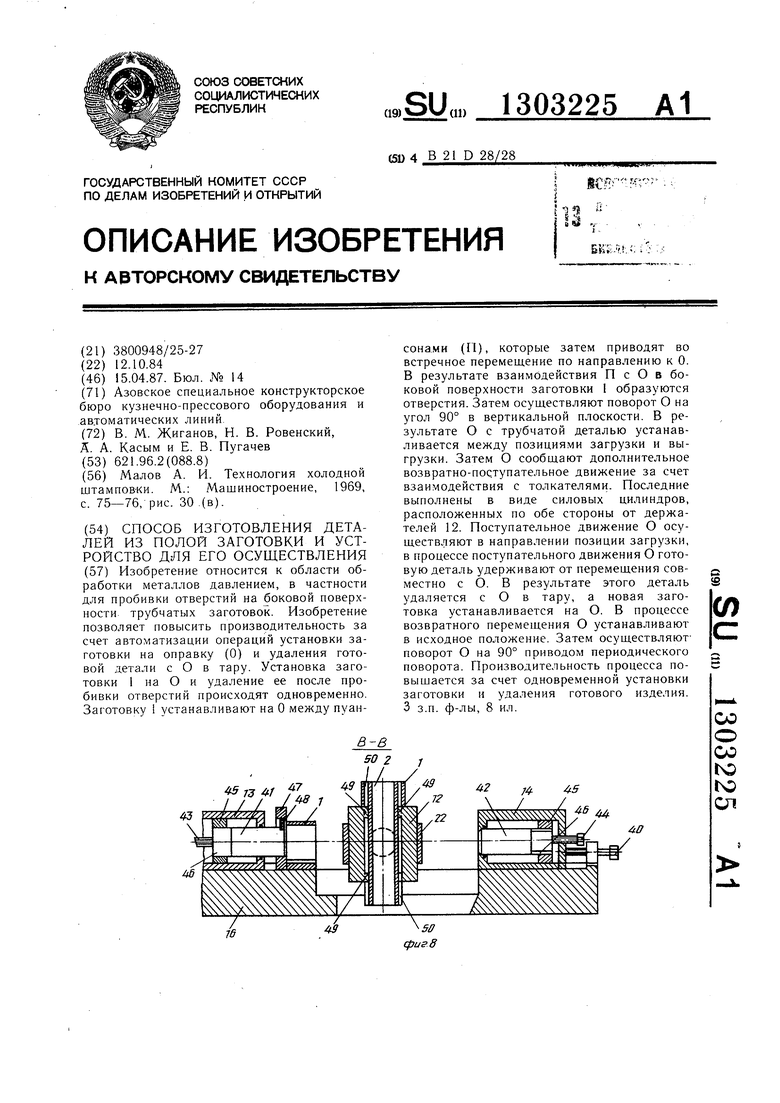

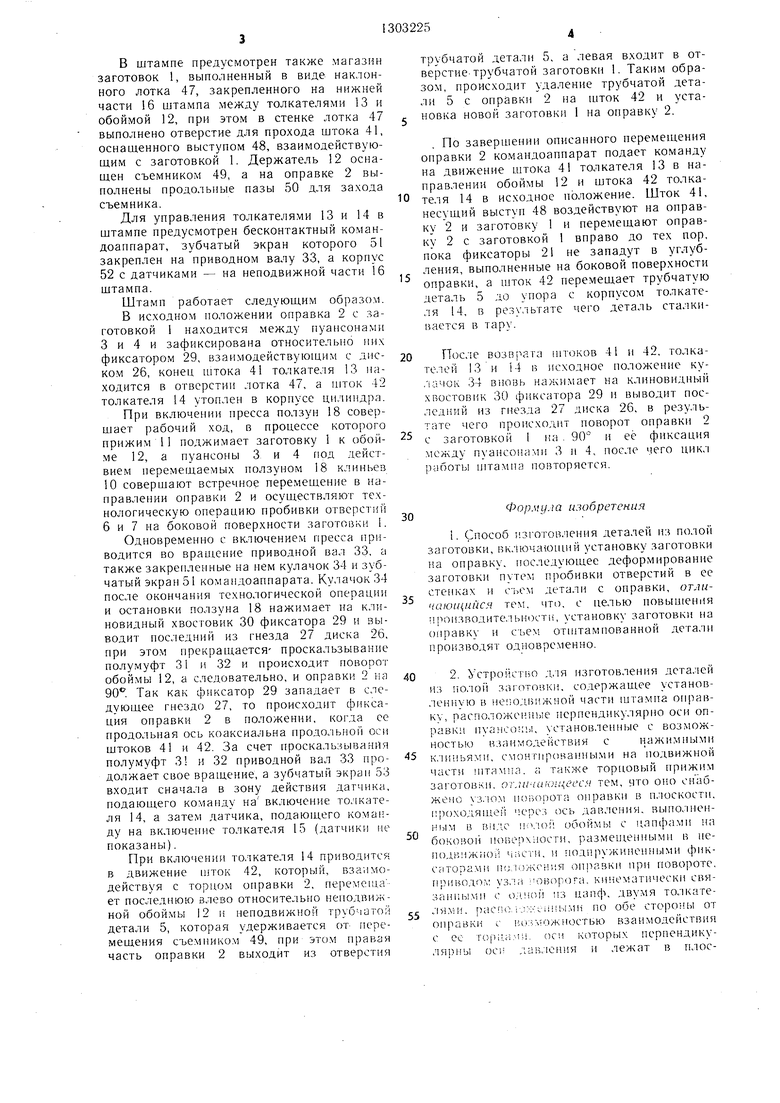

На фиг. 1 изображена заготовка на оц- равке в положении, предшествующем ее обработке пуансонами, вид сверху; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - положение трубчатой детали после поворота оправки на 90°, вид сверху; на фиг. 4 - положение оправки после съема трубчатой детали и установки новой заготовки, вид сверху; на фиг. 5 - положение оправки после ее возвратного перемещения, вид сверху; на фиг. 6 - штамп, вид сверху; на фиг. 7 - сечение Б-Б на фиг. 6; на фиг. 8 - сечение В-В на фиг. 6.

Способ изготовления полых деталей включает в себя установку заготовки 1 на оправку 2, последующее деформирование, в частности пробивку отверстий на боковой поверхности, заготовки 1 пуансонами 3 и 4, поворот оправки 2 на 90° в вертикальной плоскости после окончания операции обработки заготовки указанными пуансонами, а также дополнительное возвратно- поступательное перемещение оправки 2 после ее поворота на 90° для установки новой заготовки 1 на оправку 2 и снятие готовой детали 5 с оправки 2.

Способ осуществляют следующим образом.

Заготовку i устанавливают па оправку 2 между пуансонами 3 и 4, которые приводят затем во встречное перемещение по направлению к оправке 2. В результате взаимодействия пуансонов 3 и 4 с оправкой 2 в боковой поверхности заготовки 1 образуются отверстия 6 и 7. После этого осуществляют поворот оправки 2 на 90 в вертикальной плоскости. В результате оправка 2 с трубчатой деталью 5 устанавливается между позициями загрузки 8 и выгрузки 9.

Затем оправке 2 сообщают дополнительное возвратно-поступательное движение, причем поступательное движение оправки 2 осуществляют в направлении позиции загрузки 8 и с длиной хода, пре- вы1паюп;ей длину детали 5. В процессе поступательного движения оправки 2 трубчатую деталь 5 удерживают от перемещения совместно с оправкой 2, в результате чего деталь 5 удаляется с оиравки 2 в тару, а новая заготовка 1 устанавливается на оправку 2. В процессе возвратного перемещения оправку 2 устанавливают в исходное положение, а затем осуществляют ее поворот па 90° для установки заготовки 1 между пуансонами 3 и 4, после чего цикл процесса повторяется.

Штамп содержит цилиндрическую оправку 2, взаимодействующие с оправкой 2 пуансоны 3 и 4, приводимые клиньями 10, прижим 11 заготовки 1, сменную обойму 12, оснащенную приводом периодического поворота, а также толкатели 13 и 14, взаимодействующие с оправкой 2. Пуансоны 3 и 4 смонтированы с возможностью встречного перемещения по направлению к оправке 2 в сменных корпусах 15, закрепленных на

верхней плоскости неподвижной части 16 штампа и подпружинены к корпусам 15 при помощи возвратных пружин 17, при этом клинья 10, взаимодействующие с хвостовиками указанных пуансонов, смонтированы на

j ползуне 18 пресса.

Вставка обоймы 12 расположена под пуансонами 3 и 4 имеет фор.му многогранника со сквозным центральным отверстием 19, в котором установлена цилиндрическая оправка 2, зафиксированная отно0 сительно обоймы 12 при помощи подпружиненных пружинами 20 фиксаторов 21, западающих в углубления, выполненные на боковой поверхности оправки 2. Для обеспечения с.мены оправки 2 на другой типоразмер трубчатых заготовок обойма 12 содержит полый корпус 22 с опорными цапфами 23 и 24. Полый корпус 22 смонтирован в неподвижной части 16 штампа под корпусами 15 па подшипниках 25.

Обойма 12такл е оснащена приводом пед риодического поворота, включающим диск 26 с гнездами 27, жестко связанный с цапфой 24, подпружиненный к диску 26 пружиной 28 фиксатор 29 с хвостовиком 30, имеющим фор.му клина, западающий в гнезда 27, расположенные друг относительно

под углом 90, фрикционную муфту, одна из полумуфт 31 которой жестко связана с цапфой 24, а другая (32) закреплена при 110МОП1И 11 лицев на приводно.м валу 33, несущем кулачок 34, взаимодействующий с клиновидным хвостовиком 30 фик0 сатора 29, а также звездочку 35 цепной передачи, связанной с редуктором, приводимым э„чектродвигателем (не показано). Регулировка величины крутящего момента, передаваемого .МУФТОЙ., осуществляется путем изменения жесткости прч жины 36 гайкой 37.

5

Взаимодействуюп ие с оправкой 2 толкатели 13 и 14 выполнены в виде силовых цилиндров, расположенных по обе стороны от обоймы 12 перпендикулярно ее продольной оси 38 на неподвижной части 16

0 uiTa.Mna с возможностью регулировочного перемещения относительно обоймы 12 при помощи вигггов 39 к 40, а для регулировки величины хода (птоков 41 и 42 предусмотрены винты 43 и 44, при этом 1пто- ки 41 и 42 выполнены регулируемыми от5 носителыю nopiiuui 45 за счет резьбового соединения 46, что н целом необходимо дли переналадки штампа на другой типоразмер заготовок.

В штампе предусмотрен также магазин заготовок 1, выполненный в виде наклонного лотка 47, закрепленного на нижней части 6 штампа между толкателями 13 и обоймой 12, при этом в стенке лотка 47 выполнено отверстие для прохода штока 41, оснашенного выступом 48, взаимодействую- ш,им с заготовкой 1. Держатель 12 оснащен съемником 49, а на оправке 2 выполнены продольные пазы 50 для захода съемника.

Для управления толкателями 13 и 14 в штампе предусмотрен бесконтактный коман- доаппарат, зубчатый экран которого 51 закреплен на приводном валу 33, а корпус 52 с датчиками - на неподвижной части 16 штампа.

Штамп работает следующим образом.

В исходном положении оправка 2 с заготовкой 1 находится между пуансонами 3 и 4 и зафиксирована относительно ни.х фиксатором 29, взаимодействующим с диском 26, конец штока 41 толкателя 13 находится в отверстии лотка 47, а шток 42 толкателя 14 утоплен в корпусе цилиндра.

При включении пресса ползун 18 совершает рабочий ход, в процессе которого прижим 11 поджимает заготовку 1 к обойме 12, а пуансоны 3 и 4 под действием перемещаемых ползуном 18 клиньев 10 совершают встречное перемещение в направлении оправки 2 и осуществляют технологическую операцию пробивки отверстий 6 и 7 на боковой поверхности заготовки 1.

Одновременно с включением пресса приводится во вращение приводной вал 33, а также закрепленные на пем кулачок 34 и зубчатый экран 51 командоаппарата. Кулачок 34 после окончания технологической операции и остановки ползуна 18 нажимает на новидный хвостовик 30 фиксатора 29 и выводит носледний из гнезда 27 диска 26, при этом прекращается- проскальзывание полумуфт 31 и 32 и происходит поворот обоймы 12, а следовательно, и оправки 2 на 90. Так как фиксатор 29 западает в следующее гнездо 27, то происходит фиксация онравки 2 в положении, когда ее продольная ось коаксиальна продольной оси штоков 41 и 42. За счет проскальзывания полумуфт 3 и 32 приводной вал 33 продолжает свое вращение, а зубчатый экрап 53 входит сначала в зону действия датчика, подающего команду на включение толкателя 14, а затем датчика, подающего KOMaii- ду на включение толкателя 15 (датчики не показаны).

При включении толкателя 14 приводится в движение шток 42, который, взаимодействуя с торцом оправки 2, перел е1ца ет последнюю влево относительно неподвижной обоймы 12 и неподвижной трубчатой детали 5, которая удерживается от перемещения съе.мником 49, при этом правая часть оправки 2 выходит из отверстия

трубчатой детали 5, а левая входит в отверстие-трубчатой заготовки 1. Таким образом, происходит удаление трубчатой детали 5 с оправки 2 на шток 42 и уста- новка новой заготовки 1 на оправку 2.

По завершении описанного перемещения оправки 2 командоаппарат подает команду на движение штока 41 толкателя 13 в направлении обоймы 12 и штока 42 толкателя 14 в исходное положение. Шток 41, несущий выступ 48 воздействуют на оправку 2 и заготовку 1 и перемепхают оправку- 2 с заготовкой 1 вправо до тех пор, пока фиксаторы 21 не запа.дут в углубления, выполненные на боковой поверхности оправки, а шток 42 перемещает трубчатую деталь 5 до упора с корпусом толкателя 14, в результате чего деталь сталкивается в тару.

После возврата IHTOKOB 41 и 42. толкателей 13 и 14 в исходное положение ку- /iaMOK 34 BiiOBb нажимает на клиновидный хвостовик 30 фиксатора 29 и выводит последний из гнезда 27 диска 26, в результате чего происходит поворот оправки 2

с заготовкой I на . 90 и её фиксация между пуансонами 3 и 4, после чего цикл {работы итампа повторяется.

Форму.т изобретения

1. Способ зготовления деталей из полой заготовки, 15к,1ючающий установку заготовки f .a оправку, последующее деформирование заготовки путем пробивки отверстий в ее стенках и съе детали с оправки, отли- чаюи{ийся тем. что. с целью новышен11Я производите.тьности, установку заготовки на оправку и с ьем от1нтамгюванной детали производят одновременно.

2. Устройст1Ю д,1я изготовления деталей

из no. ioii заготовки, содержащее установленную в не1;ОД1) части штампа оправку, расположе1М1Ь е перпендикулярно оси оправки пуансолы, установленные с возможностью взаимодействия с нажимными

кли ..ьями, смонтироваиными на подвижной части штампа, а также торцовый прижим заготовки. OT.ui-iuK)i:4i i C} тем, что оно сн аб- жено уз. юм iiHiiOpoTa оправки в п.поскостп. рохо;1ящей через ось давления, выполнен- Н1)1м в ви. ю обоймы с nanijiaMn на боковой понорхиости, размещеннымп в не- юдвижной част, и подпружиненными фиксаторами ntj 1)жсн ,1Я оправки при повороте. приво.тог,; узла i OBiipora. кинематически свя- с o;uic5ii из цапф, двумя толкате 1ялп. lacrio i-, по обе стороны от оправки с .л Ожностью взаимодействия с ее TC pLia. -i;.:. оси которых перпендикулярны ocii давления и лежат в плос

кости поворота оправки, при этом оправка установлена в обойме с возможностью возвратно-поступательного относительно нее перемещения.

3. Устройство по пп. 1 и 2, отличающееся тем, что толкатели установлены

с возможностью регулировочного перемещения относительно обоймы.

4. Устройство по пп. 1-3, отличающееся тем, что обойма выполнена в виде полого корпуса и размещенной концентрично ему вставки со сквозным отверстием под оправку.

Плоскость поворота опраВка

Фиг

Вид А

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Штамп для изготовления петель на концах лент | 1984 |

|

SU1235597A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| ШТАМП ДЛЯ ОДНОВРЕМЕННОЙ ПРОБИВКИ ОТВЕРСТИЙ В СТЕНКАХ НЕСКОЛЬКИХ ПОЛЫХ ДЕТАЛЕЙ | 1986 |

|

SU1840347A1 |

Изобретение относится к области обработки металлов давлением, в частности для пробивки отверстий на боковой поверхности трубчатых заготовок. Изобретение позволяет повысить производительность за счет автоматизации операций установки заготовки на оправку (0) и удаления готовой детали с О в тару. Установка заготовки 1 на О и удаление ее после пробивки отверстий происходят одновременно. Заготовку 1 устанавливают на О между пуансонами (П), которые затем приводят во встречное перемещение по направлению к 0. В результате взаимодействия П с О в боковой поверхности заготовки 1 образуются отверстия. Затем осуществляют поворот О на угол 90° в вертикальной плоскости. В результате О с трубчатой деталью устанавливается между позициями загрузки и выгрузки. Затем О сообщают дополнительное возвратно-поступательное движение за счет взаимодействия с толкателями. Последние выполнены в виде силовых цилиндров, расположенных по обе стороны от держателей 12. Поступательное движение О осуществляют в направлении позиции загрузки, в процессе поступательного движения О готовую деталь удерживают от перемещения совместно с О. В результате этого деталь удаляется с О в тару, а новая заготовка устанавливается на О. В процессе возвратного перемещения О устанавливают в исходное положение. Затем осуществляют- поворот О на 90° приводом периодического поворота. Производительность процесса по- выщается за счет одновременной установки заготовки и удаления готового изделия. 3 з.п. ф-лы, 8 ил. «5 (О С со о со o tsD СП

Фиг. 5

Фиг. isФиг. 5

Тв

-

«/7/

Б-S

76

дзиа7

| Малов А | |||

| И | |||

| Технология холодной штампов-ки | |||

| М.: Машиностроение, 1969, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-04-15—Публикация

1984-10-12—Подача