1

Изобретение относится к литейному производству и может быть использовано в процессе изготовления литейных форм при уплотнении смеси импульсным и импульсно-прессовым способом.

Целью изобретения является повьше iffle качества уплотнения за счет обеспечения равномерной исходной полости смеси в объеме опока - наполнительная рамка.

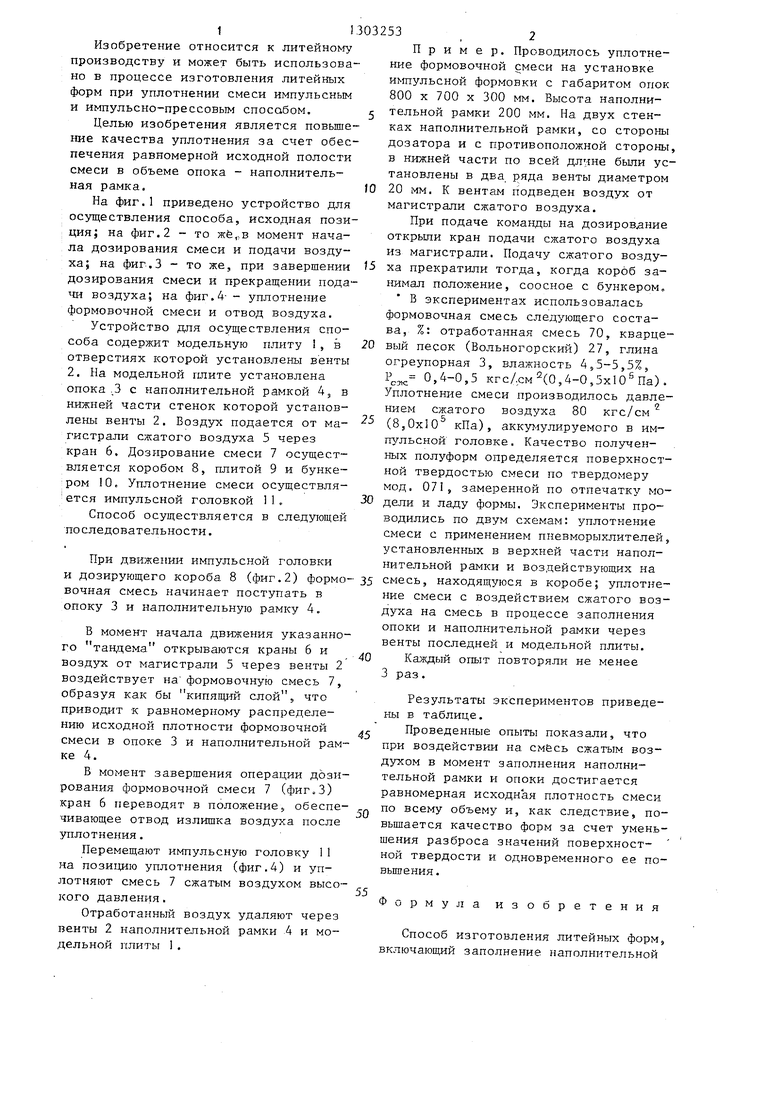

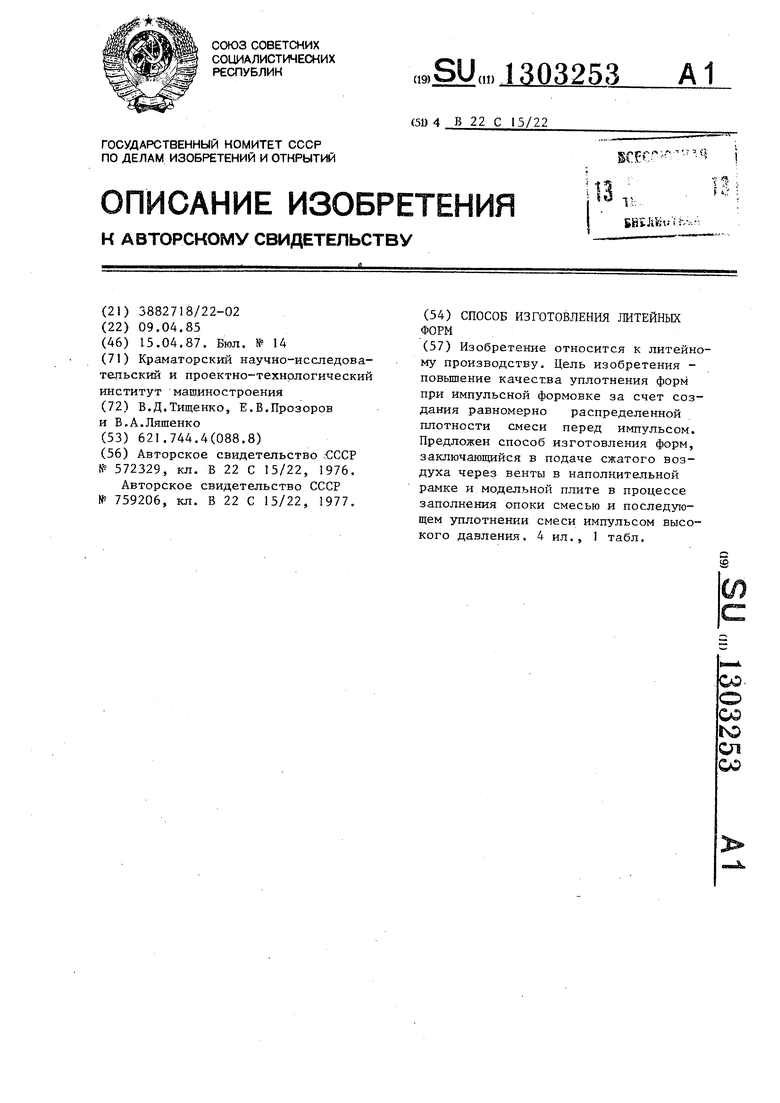

На фиг.1 приведено устройство для осуществления способа, исходная пози ция; на фиг.2 - то жё„в момент начала дозирования смеси и подачи воздуха; на фиг.3 - то же, при завершении дозирования смеси и прекращении пода чи воздуха; на фиг.4- - уплотнение формовочной смеси и отвод воздуха.

Устройство для осуществления способа содержит модельную плиту , в отверстиях которой установлены венты 2. На модельной плите установлена опока .3 с наполнительной рамкой 4, в нижней части стенок которой установлены венты 2. Воздух подается от магистрали сжатого воздуха 5 через кран 6. Дозирование смесрх 7 осуществляется коробом 8, плитой 9 и бункером 10, Уплотнение смеси осуществля- ется импульсной головкой 11,

Способ осуществляется в следующей последовательности.

При движении импульсной головки и дозирующего короба 8 (фиг.2) формо вочная смесь начинает поступать в опоку 3 и наполнительную рамку 4.

В момент начала движения указанно го тан;дема открываются краны 6 и возд от магистрали 5 через венты 2 воздействует на формовочную смесь 7, образуя как бы кипящий слой, что приводит к равномерному распределению исходной плотности формовочной смеси в опоке 3 и наполнительной рам ке 4.

В момент завершения операции дози рования формовочной смеси 7 (фиг.,3) кран 6 переводят в положение, обеспе чивающее отвод излишка воздуха после уплотнения.

Перемещают импульсную головку 11 на ЛОЗИ1Щ1О уплотнения (фиг.4) и уплотняют смесь 7 сжатым воздухом высо кого давленрш.

Отработанный воздух удаляют через венты 2 наполнительной рамки 4 и модельной плиты I.

03253 2

Пример. Проводилось уплотнение формовочной смеси на установке и myльcнoй формовки с габаритом опок 800 X 700 X 300 мм. Высота наполни5 тельной рамки 200 мм. На двух стенках наполнительной рамки, со стороны дозатора и с противоположной стороны, в нижней части по всей длг-гне были установлены в два ряда венты диаметром

10 20 мм, К BeHTajM подведен воздух от магистрали сжатого воздуха.

При подаче команды на дозировдние открыли кран подачи сжатого воздуха из магистрали. Подачу сжатого возду15 ха прекратшти тогда, когда короб занимал положение, соосное с бункером

В экспериментах использовалась формовочная смесь следующего состава, %: отработанная смесь 70, кварце20 вый песок (Вольногорский) 27, глина огреупорная 3, влажность 4,5-5,5%, Р. 0,4-0,5 кгс/.см(0,4-0,). Уплотнение смеси производилось давлением сжатого воздуха 80 кгс/см

(8,0x10 кПа), аккумулируемого в им- щ; льсной головке. Качество полученных полуформ определяется поверхностной твердостью смеси по твердомеру мод, 071, замеренной по отпечатку мо30 дели и ладу формы. Эксперименты проводились по двум схемам: уплотнение смеси с применением пневморыхлителей, установленных в верхней части наполнительной рамки и воздействующих на 35 смесь, находящуюся в коробе; уплотнение смеси с воздействием сжатого воздуха на смесь в процессе заполнения опоки и наполнительной рамки через венты последней и модельной плиты.

40 Каждый опыт повторяли не менее 3 раз.

Результаты экспериментов приведе-- ны в таблице.

г Проведенные опыты показали, что при воздействии на смесь сжатым воздухом в момент заполнения наполнительной рамки и опоки достигается равномерная исходная плотность смеси

Q по всему объему и, как следствие, по- вьшается качество форм за счет уменьшения разброса значений поверхностной твердости и одновременного ее повышения.

55

Формула изобретения

Способ изготовления литейных форм, включающий заполнение наполнительной

3 13032534

рамки и опоки, установленной на мо-повьппения качества уплотнения за счет

дельной плите, смесью, рыхление пос-обеспечения равномерности исходной

ладней сжатым воздухом через каналы, плотности смеси в объеме опока - нарасположенные в наполнительной рамке,полнительная рамка, в процессе заполс последующим воздействием импульсомс нения на формовочную смесь дополнивоздуха высокого давления, о т л и -тельно воздействуют сжатым воздухом

чающийся тем, что, с цельючерез венты в модельной плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Устройство для изготовления литейных форм | 1991 |

|

SU1787656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Формовочная машина | 1982 |

|

SU1031635A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Способ изготовления литейных форм и устройство для его осуществления | 1989 |

|

SU1694320A1 |

| Оснастка для изготовления литейных форм | 1982 |

|

SU1115843A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1488108A1 |

| Устройство для изготовления литейных форм | 1991 |

|

SU1822361A3 |

Изобретение относится к литейному производству. Цель изобретения - повышение качества уплотнения форм при импульсной формовке за счет создания равномерно распределенной плотности смеси перед импульсом. Предложен способ изготовления форм, заключающийся в подаче сжатого воздуха через венты в наполнительной рамке и модельной плите в процессе заполнения опоки смесью и последующем уплотнении смеси импульсом высокого давления. 4 ил., 1 табл.

. .

, 2

г

фиг. 1

. ;;

С . . Т

о /у у у 1

зкх)-

иг г

НХН- ....: I

.

I f .

г. J

I

ju u i

VL

Составитель А.Юсуфович Редактор К.Волощук Техред В.КадарКорректор А.Зимокосов

Заказ 1246/11 Тираж 741 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Разппская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

.

| Пневматическая головка для изготовления форм | 1976 |

|

SU572329A1 |

| Авторское свидетельство СССР № 759206, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-15—Публикация

1985-04-09—Подача