новлена в соосных продольных пазах 10 ДП 4. После напрессовки пластин оребрения все ДП оказываются смещенными в крайнее правое относительно штанги положение, а плита 17 - в крайнее левое положение. Подается команда на включение СЦ 15, который пос1

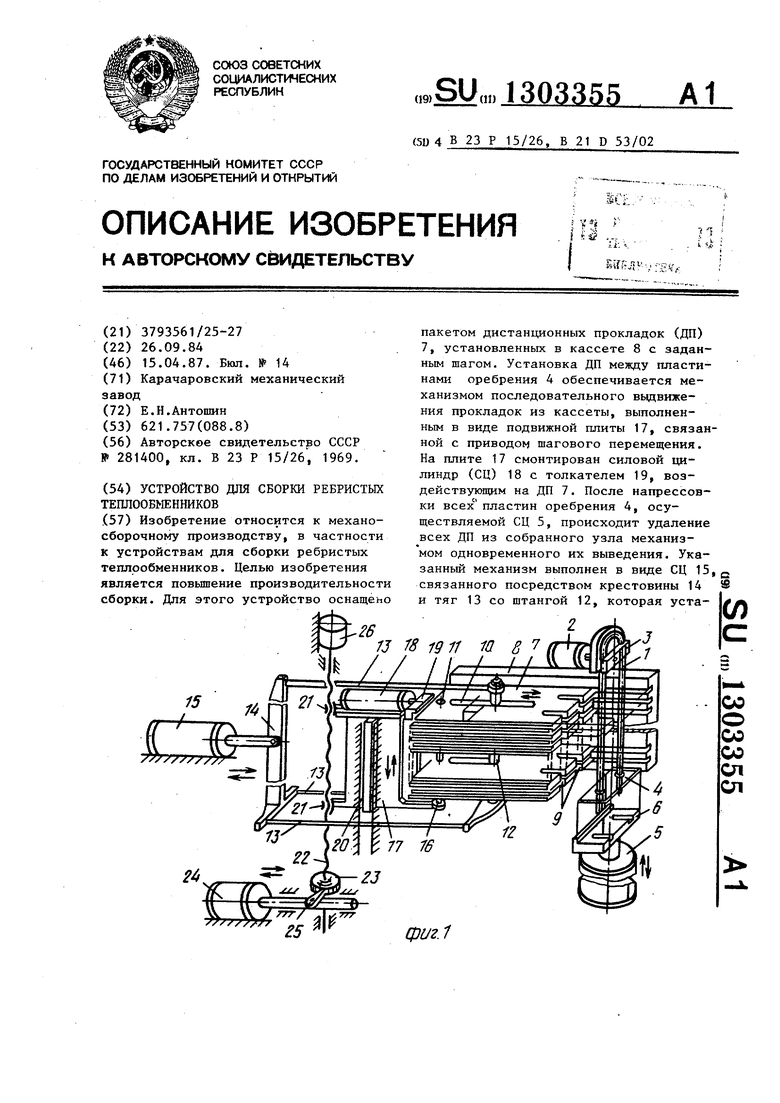

Изобретение относится к механосборочному производству, в частности к сборке ребристых теплообменников.

Целью изобретения является повышение производительности сборки за счет обеспечения совмещения по времени операций напрессовки пластин оребрения и установки дистанционных прокладок.

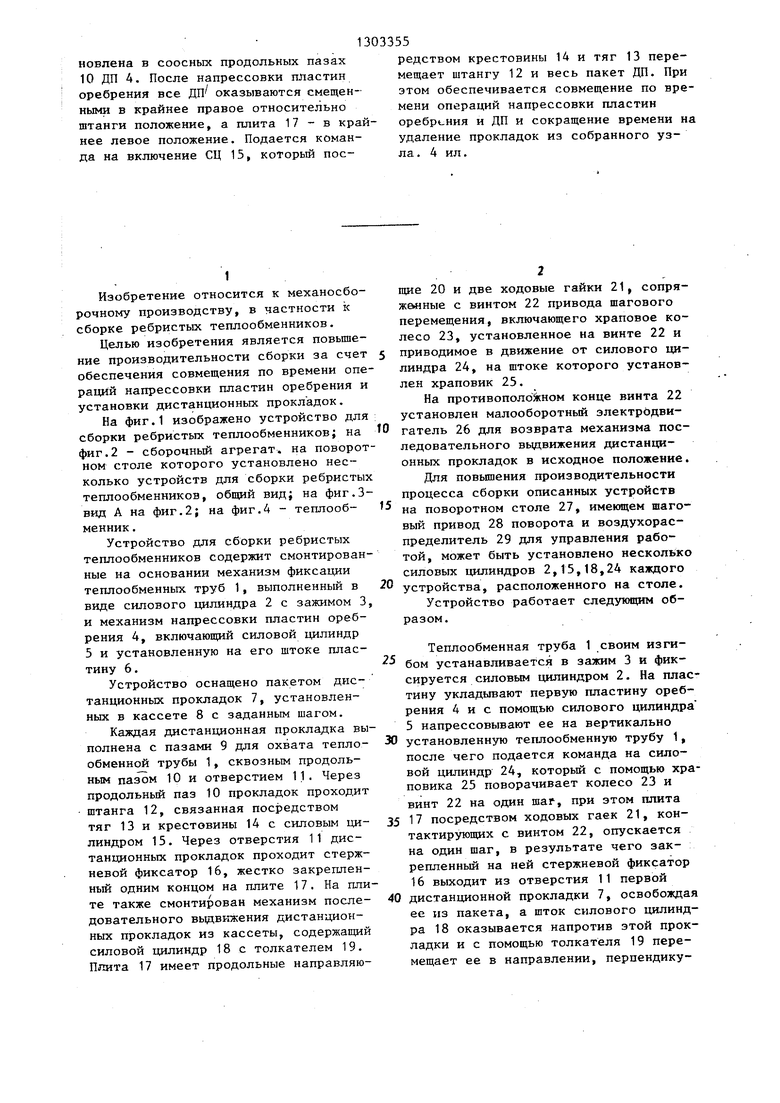

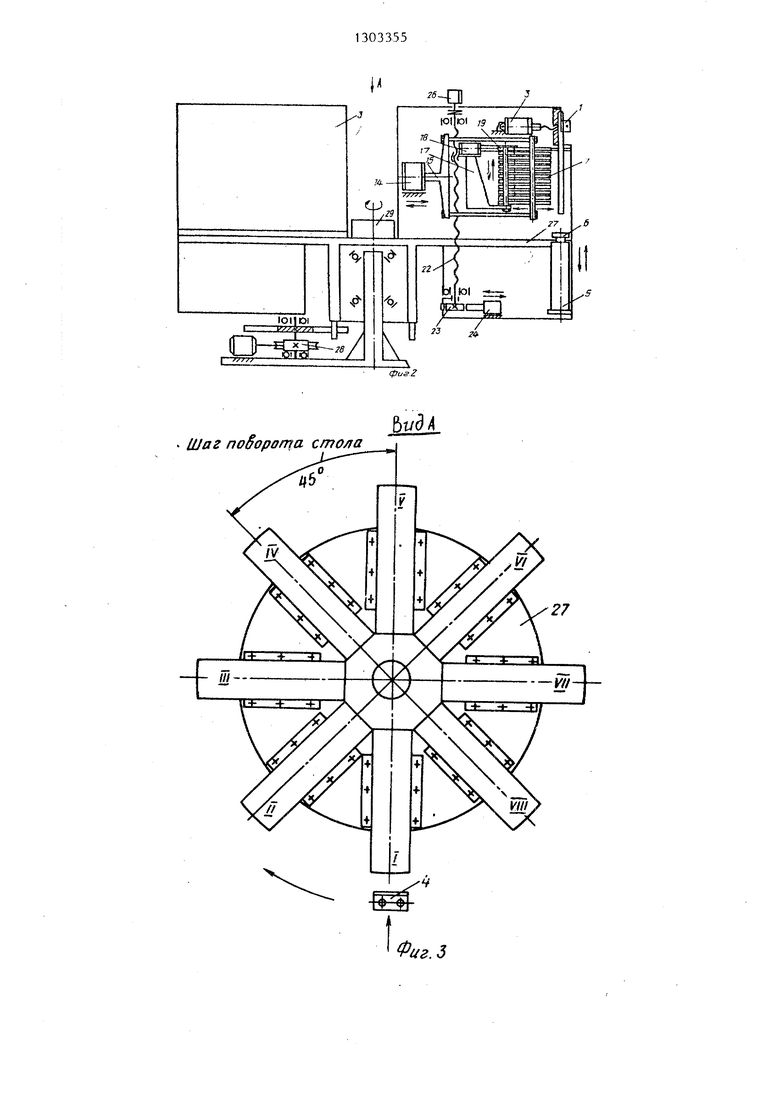

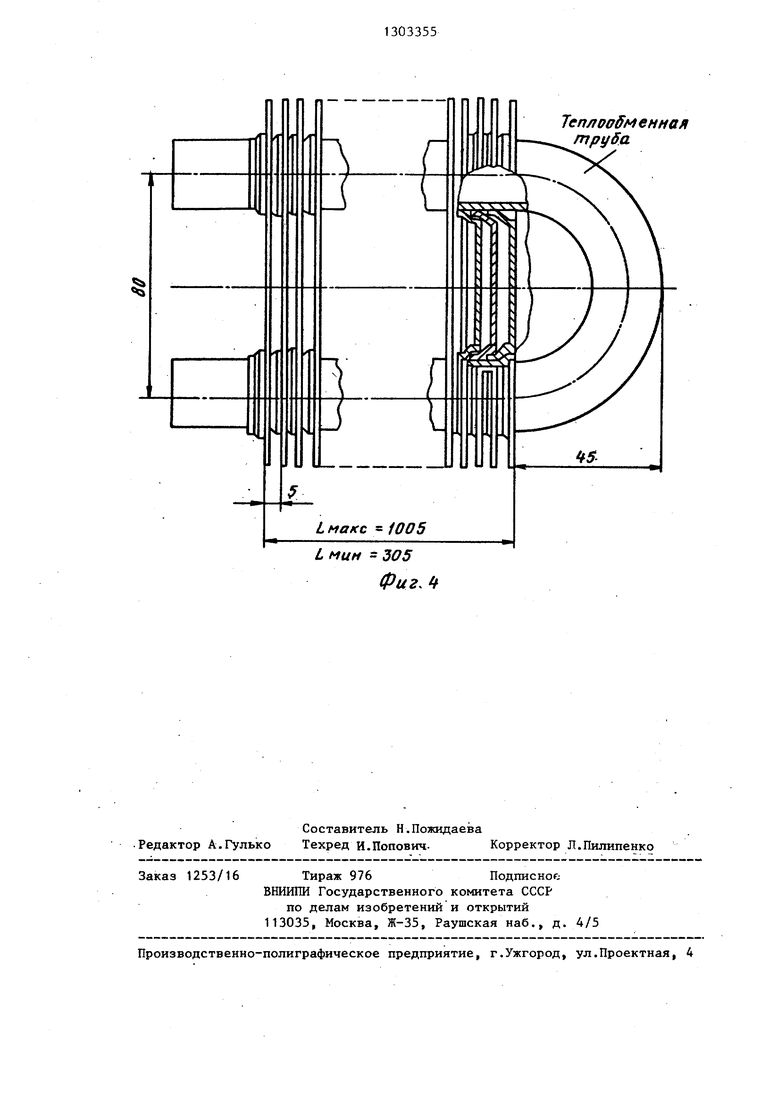

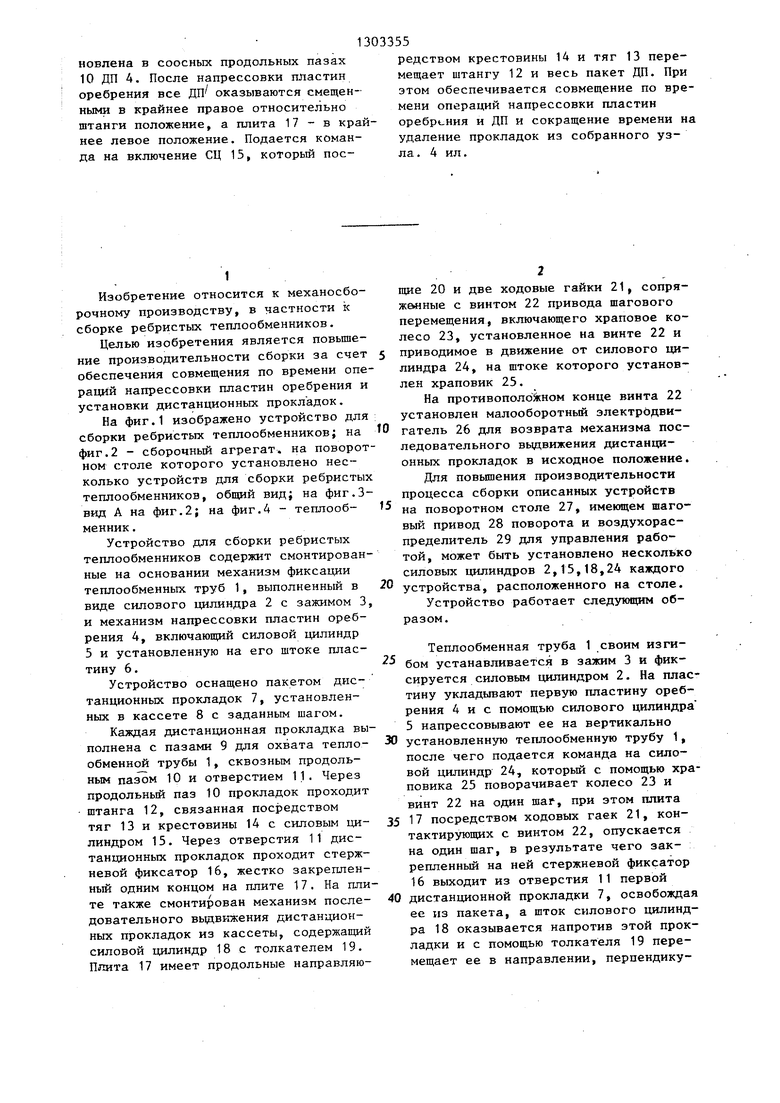

На фиг.1 изображено устройство для сборки ребристых теплообменников; на фиг.2 - сборочный агрегат, на поворотном столе которого установлено несколько устройств для сборки ребристых теплообменников, общий вид; на фиг.З- вид А на фиг.2; на фиг.4 - тештооб- менник.

Устройство для сборки ребристых теплообменников содержит смонтированные на основании механизм фиксации теплообменных труб 1, выполненный в виде силового цилиндра 2 с зажимом 3, и механизм напрессовки пластин оребрения 4, включающий силовой цилиндр 5 и установленную на его штоке пластину 6.

Устройство оснащено пакетом дистанционных прокладок 7, установленных в кассете 8 с заданным шагом.

Каждая дистанционная прокладка выполнена с пазами 9 для охвата тепло- обменной трубы 1, сквозным продольным пазом 10 и отверстием 11. Через продольный паз 10 прокладок проходит штанга 12, связанная посредством тяг 13 и крестовины 14 с силовым ци- линдром 15. Через отверстия 11 дистанционных прокладок проходит стержневой фиксатор 16, жестко закрепленный одним концом на плите 17. На плите также смонтирован механизм после- довательного выдвижения дистанционных прокладок из кассеты, содержащий силовой цилиндр 18 с толкателем 19. Плита 17 имеет продольные направляюредством крестовины 14 и тяг 13 перемещает штангу 12 и весь пакет ДП. При этом обеспечивается совмещение по времени операций напрессовки пластин оребрьния и ДП и сокращение времени на удаление прокладок из собранного узла . 4 ил,

щие 20 и две ходовые гайки 21, сопряженные с винтом 22 привода шагового перемещения, включающего храповое колесо 23, установленное на винте 22 и приводимое в движение от силового цилиндра 24, на штоке которого установлен храповик 25.

На противоположном конце винта 22 установлен малооборотный электродвигатель 26 для возврата механизма последовательного вьодвижения дистанционных прокладок в исходное положение.

Для повышения производительности процесса сборки описанных устройств на поворотном столе 27, имеющем шаговый привод 28 поворота и воздухораспределитель 29 для управления работой, может быть установлено несколько силовых цилиндров 2,15,18,24 каждого устройства, расположенного на столе.

Устройство работает следующим образом.

Теплообменная труба 1 своим изгибом устанавливается в зажим 3 и фиксируется силовым цилиндром 2. На пластину укладывают первую пластину оребрения 4 и с помощью силового цилиндра 5 напрессовывают ее на вертикально установленную теплообменную трубу 1, после чего подается команда на силовой цилиндр 24, который с помощью храповика 25 поворачивает колесо 23 и

винт 22 на один шаг, при этом плита 17 посредством ходовых гаек 21, контактирующих с винтом 22, опускается на один шаг, в результате чего закрепленный на ней стержневой фиксатор 16 выходит из отверстия 11 первой дистанционной прокладки 7, освобождая ее из пакета, а шток силового цилиндра 18 оказывается напротив этой прокладки и с помощью толкателя 19 перемещает ее в направлении, перпендикулярном направлению напрессовки пластины оребрения 4.

Дистанционная прокладка 7 благодаря продольному пазу 10 перемещается относительно штанги 12 и фиксируется на тепло.обменной трубе 1 с. помощью пазов 9, после чего аналогичным образом происходит напрессовка следующей пластины оребрения до упора в предыдущую дистанционную прокладку и ус- тановка очередной прокладки.

После напрессовки всех пластин оребрения все прокладки оказываются смещенными в крайне правое относительно штанги 12 положение, а плита 17 с закрепленными на ней силовым цилиндром 18 и стержневым фиксатором 16 - в крайнее нижнее положение.

Через систему автоматики подается команда на включение силового цилиндра 15, который посредством крестовины 14 и тяг смещает штангу 12 и весь пакет прокладок в направлении от трубы 1, одновременно удаляя их из собранного узла. После этого штанга 12 переме- щается в пазу 10 пакета прокладок 7 в крайне у правое положение и подается команда на включение малобборот- ного электродвигателя 26 и силового цилиндра 24, первый из которых вращением винта 22 возвращает плиту 17 с силовым цилиндром 18 и стержневым фиксатором 16 в крайне Г верхнее положение, а второй возвращает шток с храповиком 25 в исходное для начала работы положение.

Собранный узел посредством силового цилиндра 2 освобождается из зажима 3, в который устанавливают новую теп- лообменную трубу, и весь цикл напрессовки пластин оребрения повторяется.

При установке нескольких стройств для сборки теплообменников на поворотном с помощью привода 28 столе 27 процесс последовательной напрессовки пластин оребрения на теплообменную трубу происходит одновременно, например, на восьми устройствах.

При этом после укладки пластины оребрения на подвижную пластину 6 од- ного устройства включается шаговый привод 28 и стол 27 поворачивается на один шаг, равный 45 , следующая пластина оребрения. укладывается на подвижную пластину 6 уже следующего уст-

ройства, в это время на предьщущем устройстве автоматически с помощью воздухораспределителя и системы автоматики происходит весь описанный процесс работы устройства по напрессов- ке одной пластины оребрения и установке дистанционной пластины. Процесс полностью заканчивается за время одного оборота стола 27.

Таким образом, когда устройство подойдет к месту загрузки новой пластины оребрения 4, совершив полный круг, предыдущая пластина, загруженная в этом же месте, уже будет напрессована и все механизмы готовы к нап- рессовке очередной.

Формула из.обретения

Устройство для сборки ребристых теплообменников, содержащее смонтированные на основании механизм фиксации теплообменных труб, связанный с приводом возвратно-поступательного перемещения, механизм напрессовки . пластин оребрения, пакет дистанционны прокладок, размещенньр в кассете и связанных между собой посредством стержневого фиксатора, а также механизм последовательного выдвижения прокладок из кассеты, включающий приводной толкатель, отличающееся тем, что, с целью повьш ения производительности, оно снабжено меха низмом одновременного выведения дистанционных прокладок из собранного узла после окончания процесса запреб- совки, выполненньм в виде силового цилиндра, связанного посредством крестовины и тяг со штангой, расположенной перпендикулярно дистанционным прокладкам, дистанционные пластины выполнены со сквозными соосно расположенными продольными пазами, ось которых совпадает с направлением перемещения пластин, а штанга расположена в упомянутых пазах, при этом механизм последовательного выдвижения дистанционных прокладок из кассеты выполнен в виде подвижной вдоль оси запрессовки плиты, связанной посредством винтовой пары с приводом шагового перемещения, а толкатель с приводом его перемещения и стержневой фиксатор смонтированы на упомянутой плите.

Шаг поборота cmo/fo 1f5

5Ж

Фиг. 5

L макс - 1005

L мин - 3O5

Фиг. ft

Ten/reff M енмая труба

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки ребристотрубных теплообменников | 1990 |

|

SU1734981A1 |

| Автомат для сборки секций теплообменников | 1978 |

|

SU785012A1 |

| Устройство для сборки | 1981 |

|

SU984790A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

| Автомат для изготовления пластин и сборки секций теплообменников | 1984 |

|

SU1291308A1 |

| Полуавтомат для сборки теплообменных аппаратов | 1985 |

|

SU1286388A1 |

| Устройство для сборки секций ребристых радиаторов | 1979 |

|

SU939925A2 |

| Автомат для сборки ребристых секций теплообменников | 1989 |

|

SU1683944A1 |

| Устройство для сборки теплообменников | 1989 |

|

SU1801078A3 |

Редактор А.Гулько

Составитель Н.Пожидаева

Техред И.Попович. Корректор Л.Пилипенко

Заказ 1253/16 Тираж 976Подписного

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РАДИАТОРНЫХ ПЛАСТИН И СБОРКИ РАДИАТОРОВ | 0 |

|

SU281400A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1984-09-26—Подача