Изобретение относится к черной металлургии и метизной промышленности, в частности к устройствам для упаковывания проката.

Цель изобретения - повышение производительности.

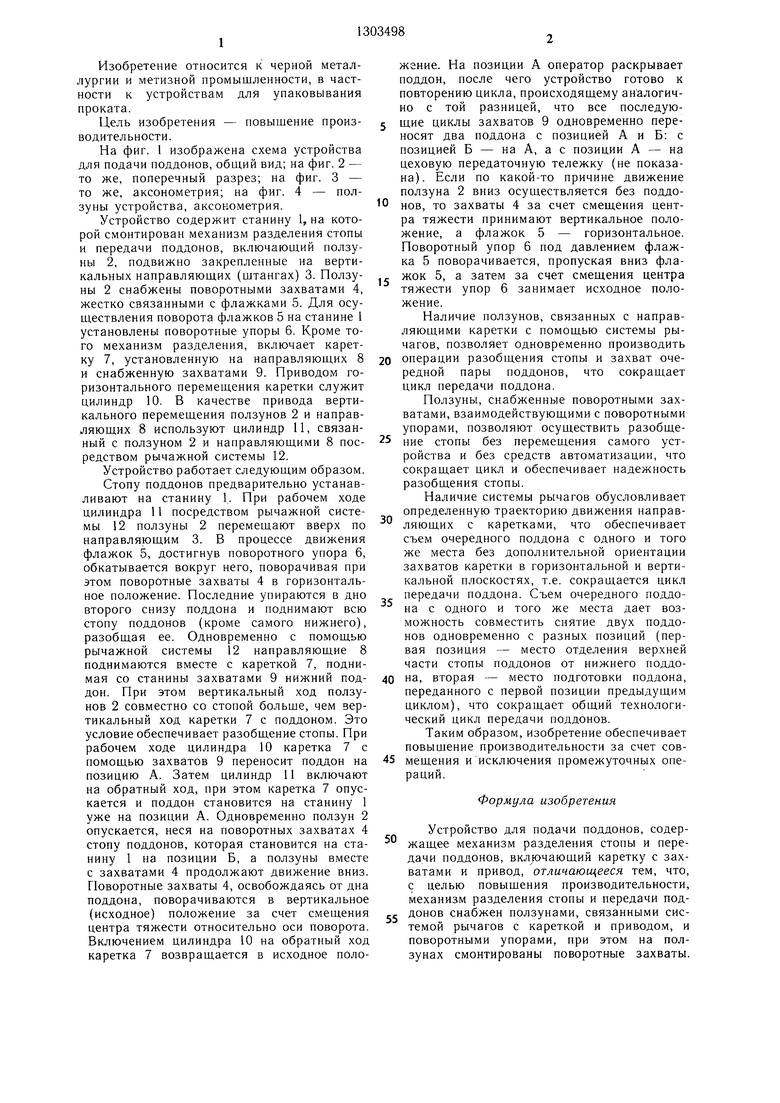

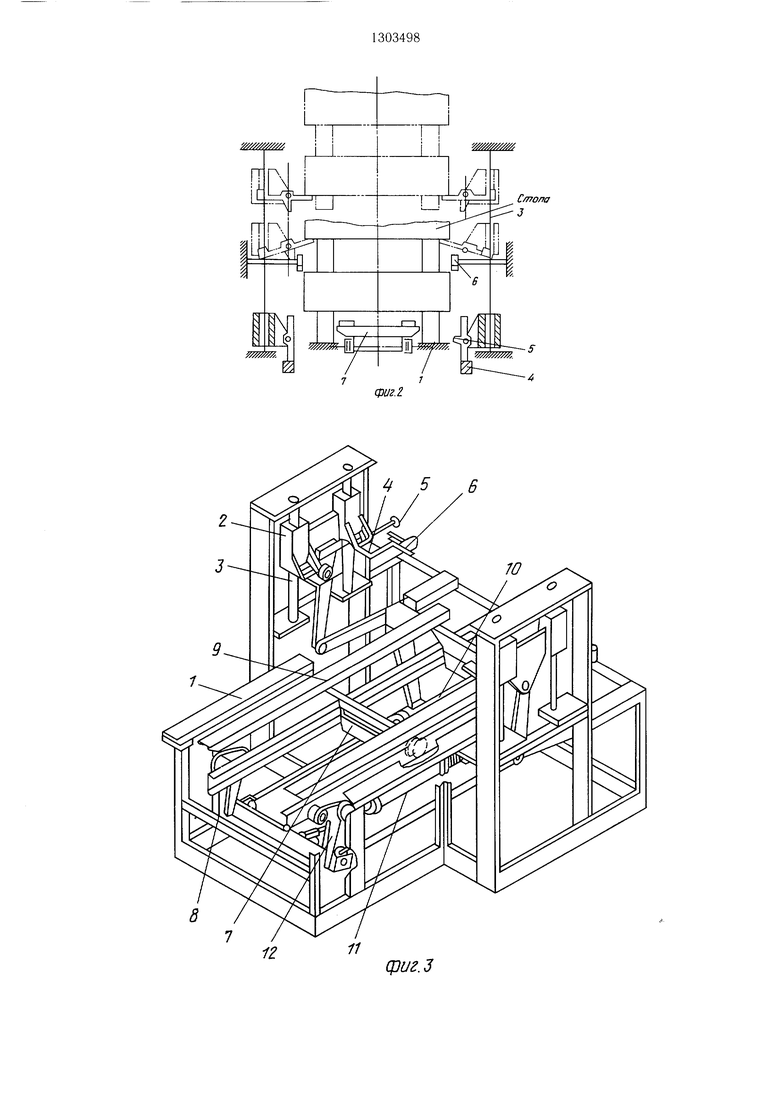

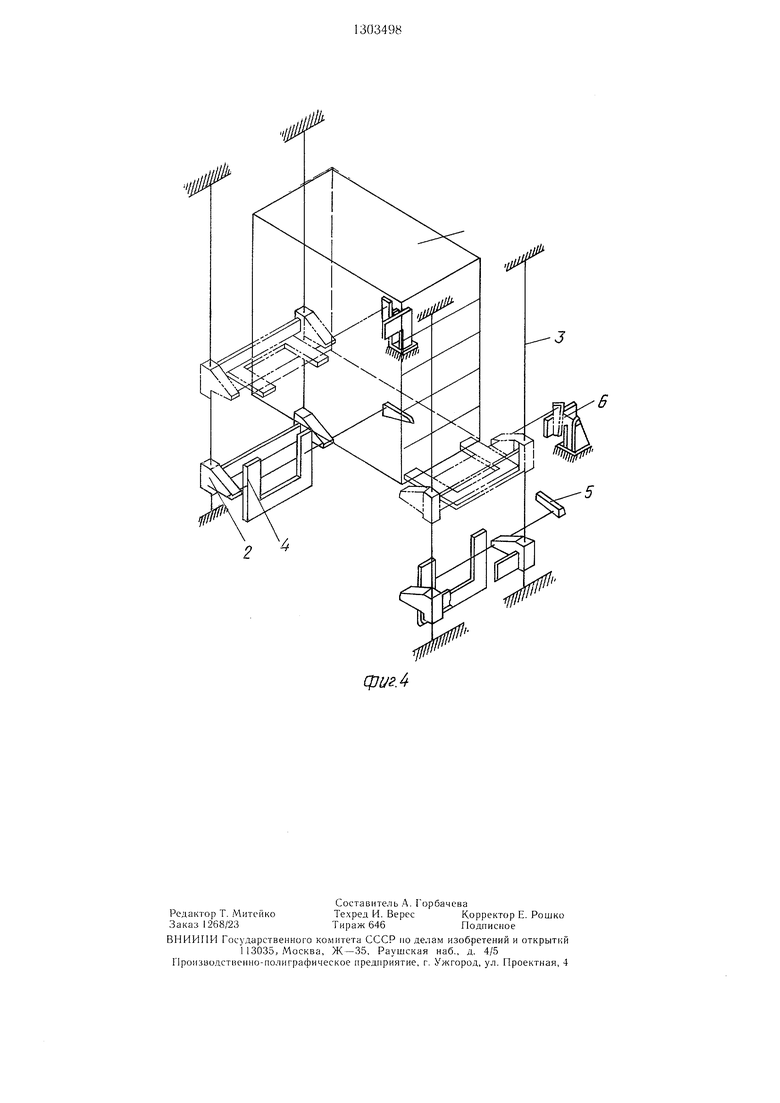

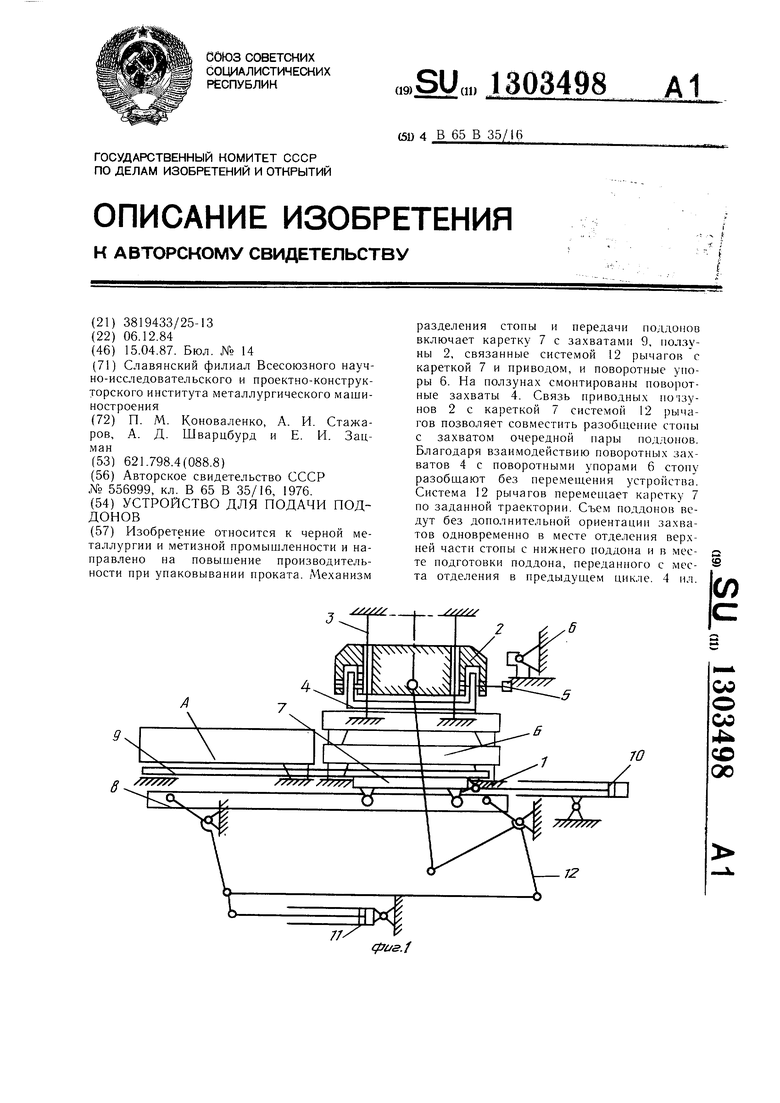

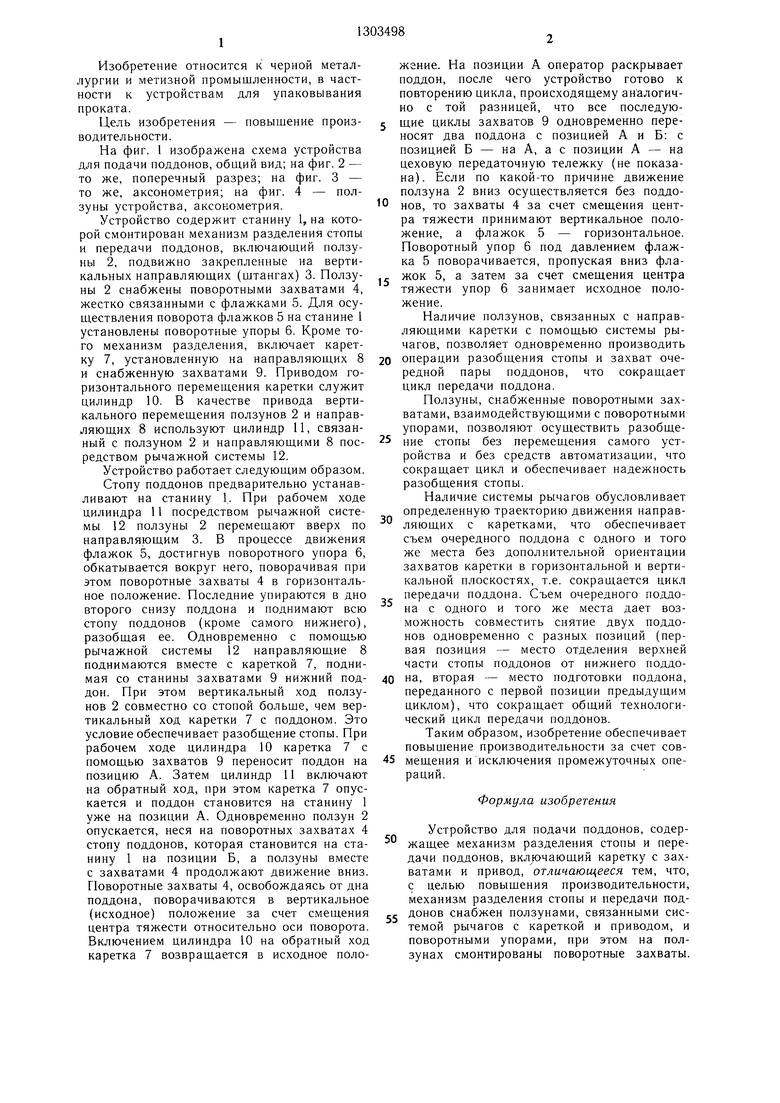

На фиг. 1 изображена схема устройства для нодачи поддонов, общий вид; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - то же, аксонометрия; на фиг. 4 - ползуны устройства, аксонометрия.

Устройство содержит станину 1, на которой смонтирован механизм разделения стопы и передачи поддонов, включающий ползуны 2, подвижно закрепленные на вертикальных направляющих (щтангах) 3. Ползуны 2 снабжены поворотными захватами 4, жестко связанными с флажками 5. Для осуществления поворота флажков 5 на станине 1 установлены поворотные упоры 6. Кроме того механизм разделения, включает каретку 7, установленную на направляющих 8 и снабженную захватами 9. Приводом горизонтального перемещения каретки служит цилиндр 10. В качестве привода вертикального перемещения ползунов 2 и направляющих 8 используют цилиндр 11, связанный с ползуном 2 и направляющими 8 посредством рычажной системы 12.

Устройство работает следующим образом.

Стопу поддонов предварительно устанавливают на станину 1. При рабочем ходе цилиндра 11 посредством рычажной системы 12 ползуны 2 перемещают вверх по направляющим 3. В процессе движения флажок 5, достигнув поворотного упора 6, обкатывается вокруг него, поворачивая при этом поворотные захваты 4 в горизонтальное положение. Последние упираются в дно второго снизу поддона и поднимают всю стопу поддонов (кроме самого нижнего), разобщая ее. Одновременно с помощью рычажной системы 12 направляющие 8 поднимаются вместе с кареткой 7, поднимая со станины захватами 9 нижний поддон. При этом вертикальный ход ползунов 2 совместно со стопой больше, чем вертикальный ход каретки 7 с поддоном. Это условие обеспечивает разобщение стопы. При рабочем ходе цилиндра 10 каретка 7 с помощью захватов 9 переносит поддон на позицию А. Затем цилиндр 11 включают на обратный ход, при этом каретка 7 опускается и поддон становится на станину 1 уже на позиции А. Одновременно ползун 2 опускается, неся на поворотных захватах 4 стопу поддонов, которая становится на станину 1 на позиции Б, а ползуны вместе с захватами 4 продолжают движение вниз. Поворотные захваты 4, освобождаясь от дна поддона, поворачиваются в вертикальное (исходное) положение за счет смещения центра тяжести относительно оси поворота. Включением цилиндра 10 на обратный ход каретка 7 возвращается в исходное поло

жгние. На позиции А оператор раскрывает поддон, после чего устройство готово к повторению цикла, происходящему ан алогич- но с той разницей, что все последующие циклы захватов 9 одновременно переносят два поддона с позицией А и Б: с позицией Б - на А, а с позиции А - на цеховую передаточную тележку (не показана). Если по какой-то причине движение ползуна 2 вниз осуществляется без поддонов, то захваты 4 за счет смещения центра тяжести принимают вертикальное положение, а флажок 5 - горизонтальное. Поворотный упор 6 под давлением флажка 5 поворачивается, пропуская вниз флажок 5, а затем за счет смещения центра тяжести упор 6 занимает исходное положение.

Наличие ползунов, связанных с направляющими каретки с помощью системы рычагов, позволяет одновременно производить

операции разобщения стопы и захват очередной пары поддонов, что сокращает цикл передачи поддона.

Ползуны, снабженные поворотными захватами, взаимодействующими с поворотными упорами, позволяют осуществить разобщение стопы без перемещения самого устройства и без средств автоматизации, что сокращает цикл и обеспечивает надежность разобщения стопы.

Наличие системы рычагов обусловливает определенную траекторию движения направляющих с каретками, что обеспечивает съем очередного поддона с одного и того же места без дополнительной ориентации захватов каретки в горизонтальной и вертикальной плоскостях, т.е. сокращается цикл передачи поддона. Съем очередного поддона с одного и того же места дает возможность совместить снятие двух поддонов одновременно с разных позиций (первая позиция - место отделения верхней части стопы поддонов от нижнего поддона, вторая - место подготовки поддона, переданного с первой позиции предыдущим циклом), что сокращает общий технологический цикл передачи поддонов.

Таким образом,изобретение обеспечивает повыщение производительности за счет совмещения и исключения промежуточных операций.

Формула изобретения

Устройство для подачи поддонов, содержащее механизм разделения стопы и передачи поддонов, включающий каретку с захватами и привод, отличающееся тем, что, с целью повыщения производительности, механизм разделения стопы и передачи под- донов снабжен ползунами, связанными системой рычагов с кареткой и приводом, и поворотными упорами, при этом на ползунах смонтированы поворотные захваты.

у////////,.

- Jj С/пола

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Станок для сборки щитов деревянной тары | 1982 |

|

SU1117215A1 |

| Устройство для подачи заготовок | 1988 |

|

SU1576276A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Устройство для отделения верхней заготовки от стопы и подачи ее в ориентированном положении | 1987 |

|

SU1454550A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

Изобретение относится к черной металлургии и метизной промышленности и направлено на повышение производительности при упаковывании проката. Механизм разделения стопы и передачи поддонов включает каретку 7 с за.хватами 9, ползуны 2, связанные системой 12 рычагов с кареткой 7 и приводом, и поворотные упоры 6. На ползунах смонтированы поворотные захваты 4. Связь приводных ползунов 2 с кареткой 7 системой 12 рычагов позволяет совместить разобщение стоны с захватом очередной пары поддонов. Благодаря взаимодействию поворотны.х захватов 4 с поворотными упорами 6 стопу разобш,ают без перемещения устройства. Система 12 рычагов перемещает каретку 7 по заданной траектории. Съем поддонов ведут без дополнительной ориентации захватов одновременно в месте отделения верхней части стопы с нижнего поддона и в месте подготовки поддона, переданного с места отделения в предыдущем цик.че. 4 ил. б (Л 7 77777. . со о оо со 00 12

5 в

сриг.З

tiH

фиг. 4

| Устройство для подачи поддонов | 1976 |

|

SU556999A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-04-15—Публикация

1984-12-06—Подача