Изобретение относится к области машиностроения и предназначено для использования в заводских автоматических линиях, специализированных на механическую обработку заготовок, устанавливаемых в приспособления-спутники.

Целью изобретения является повышение надежности работы устройства.

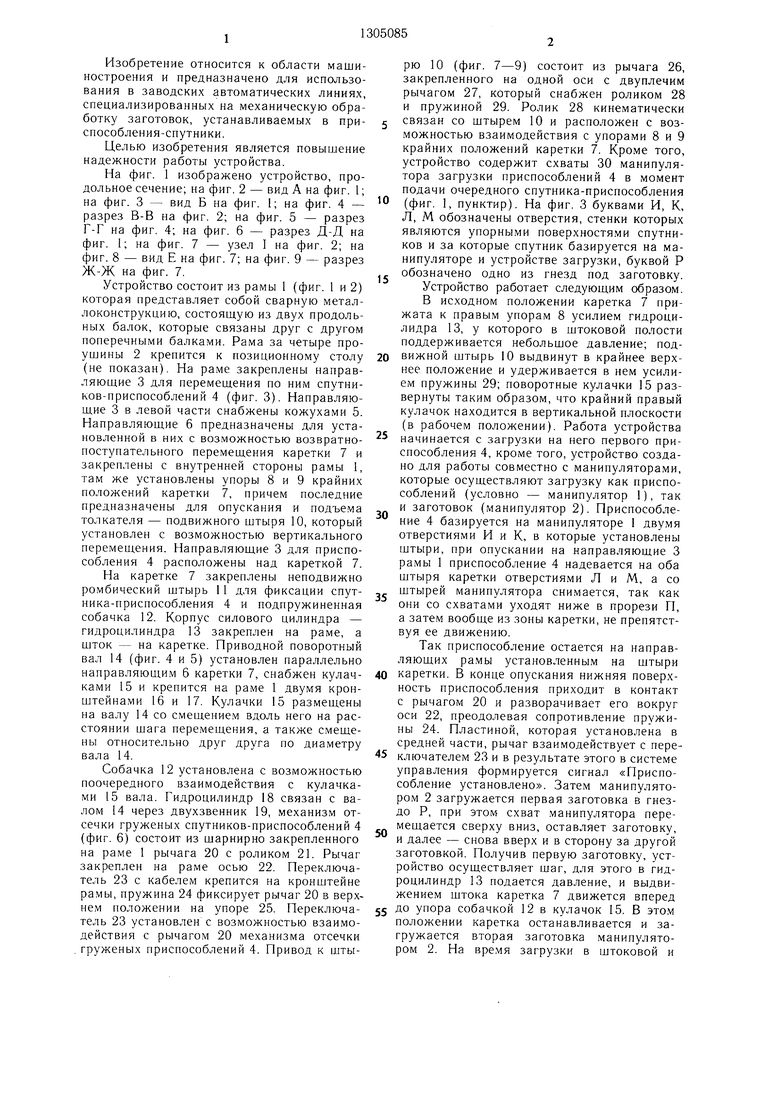

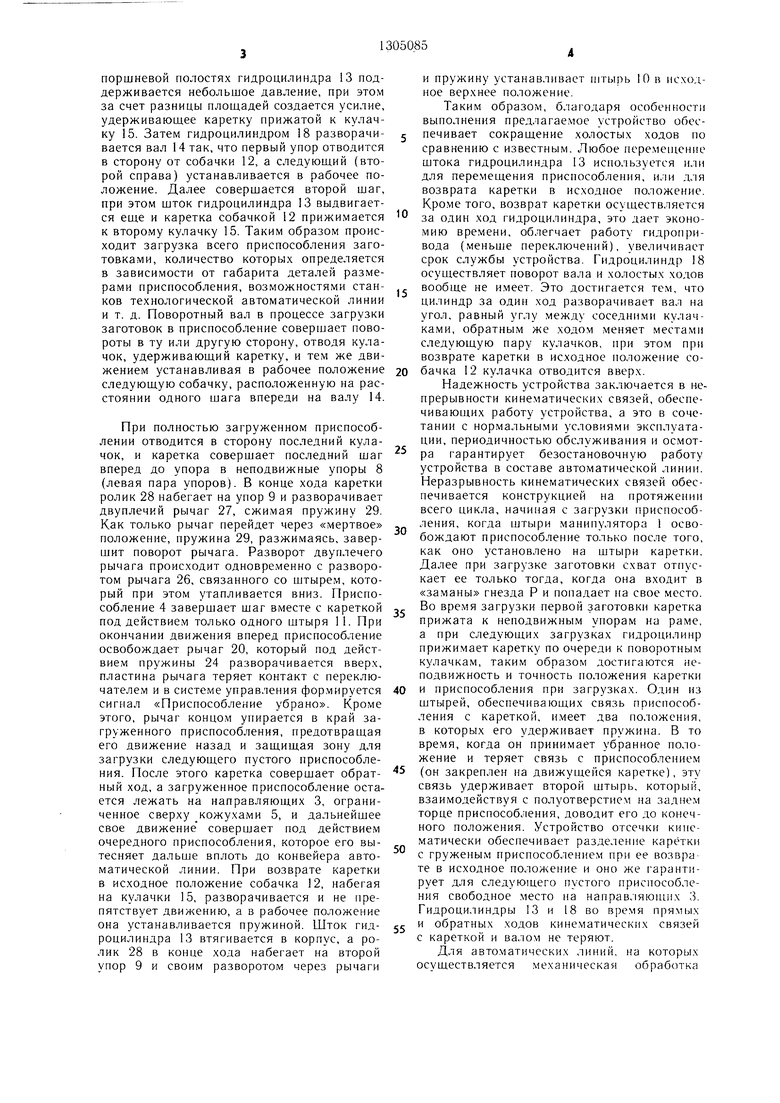

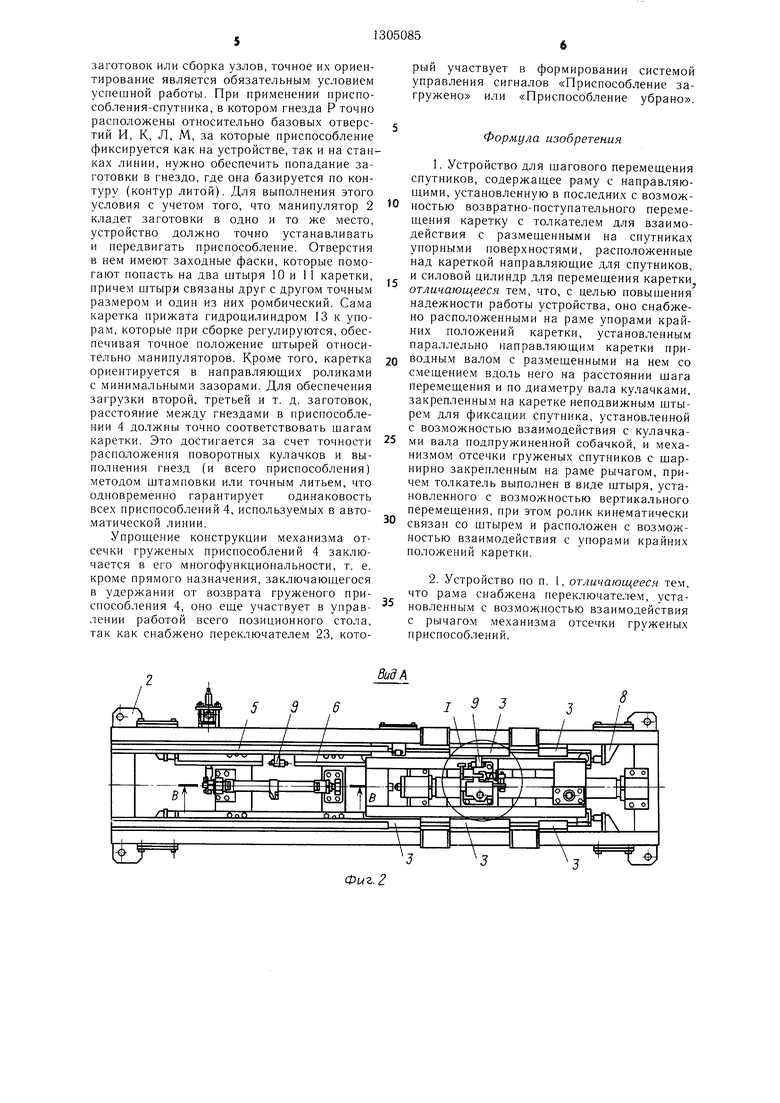

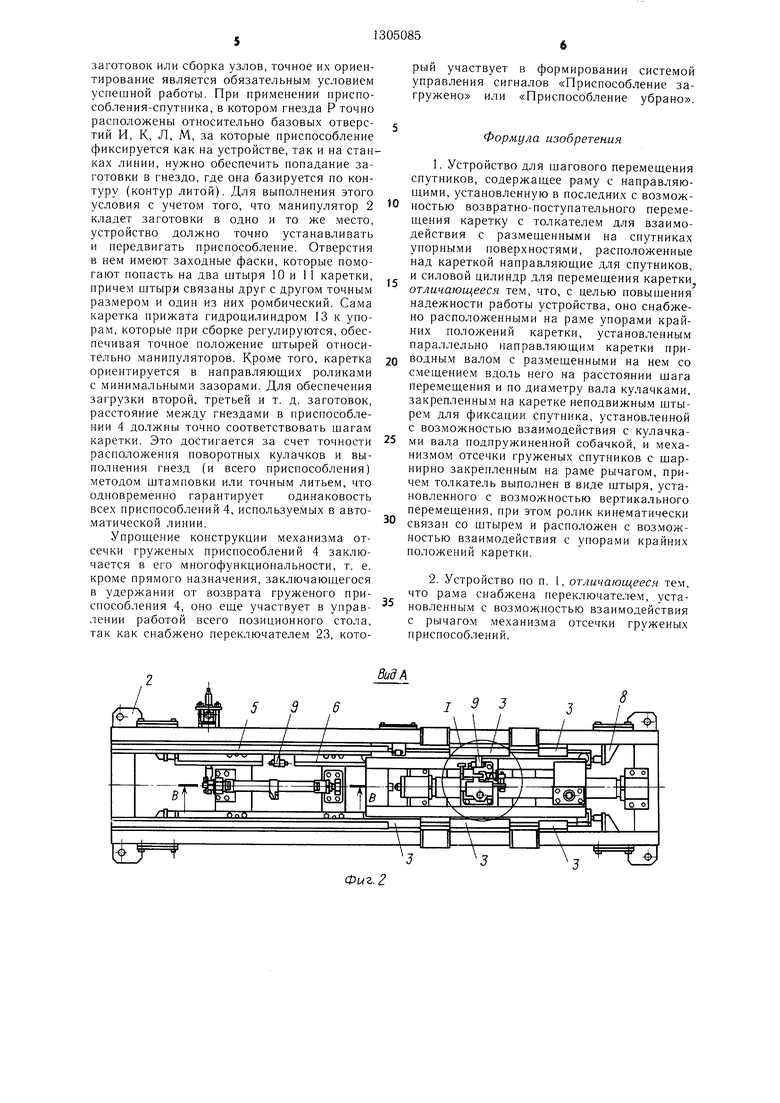

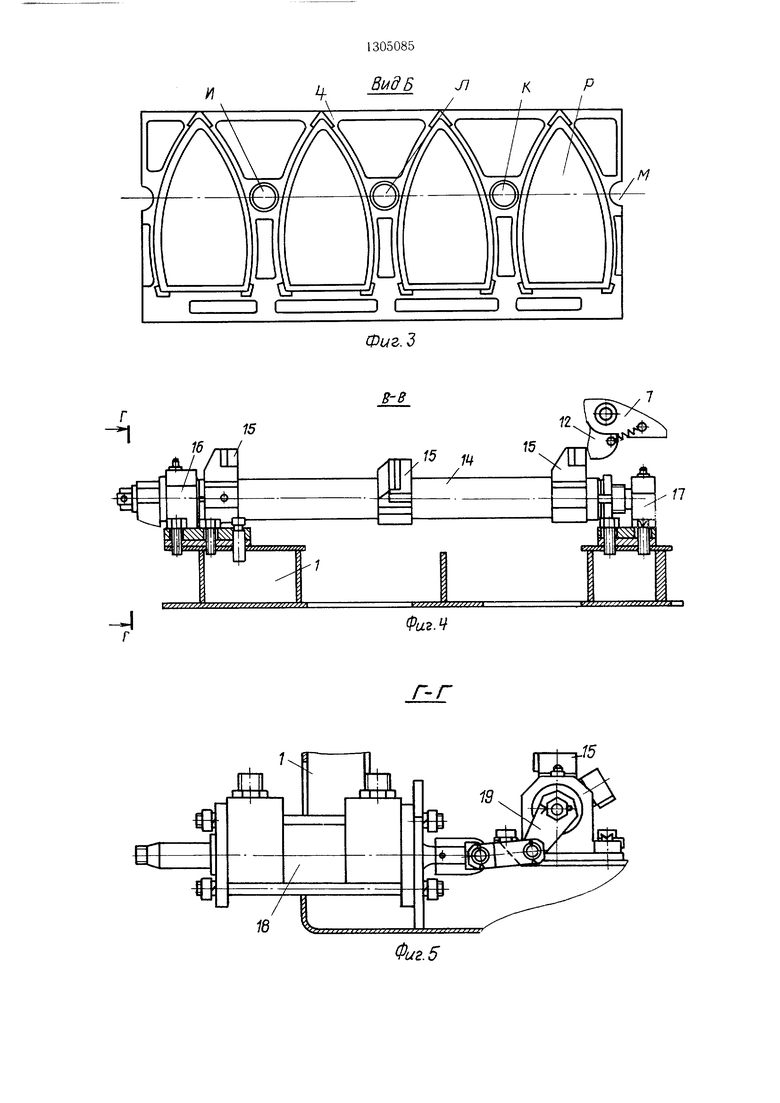

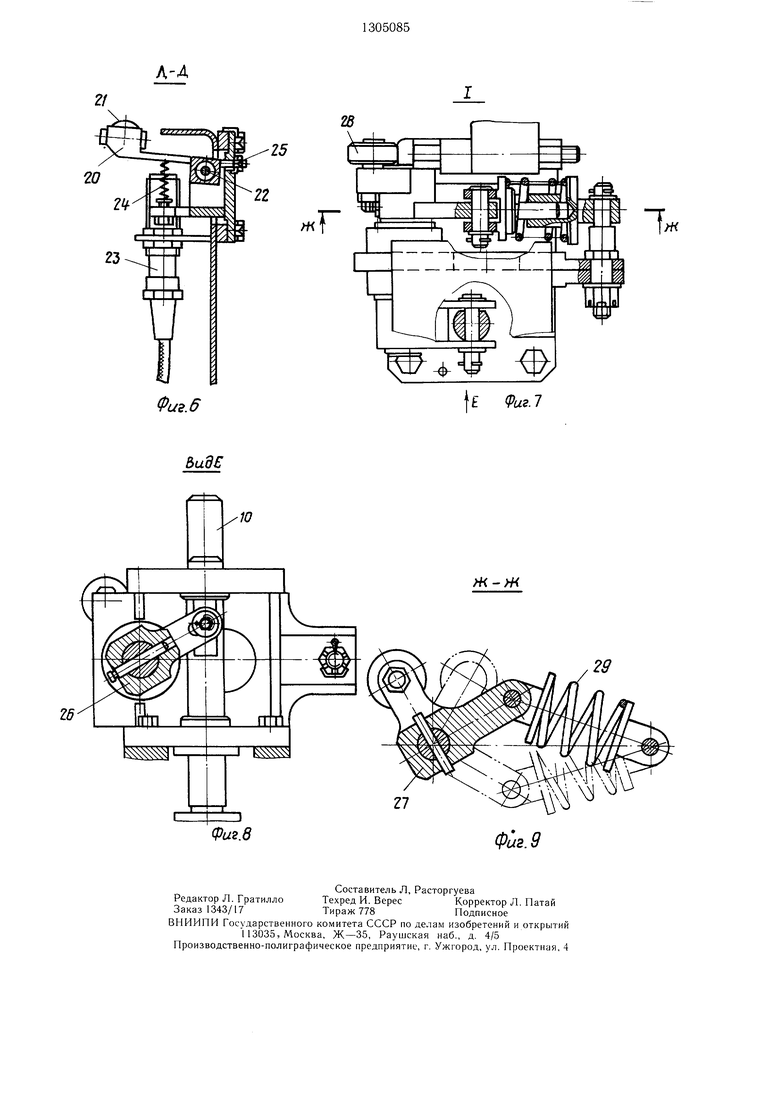

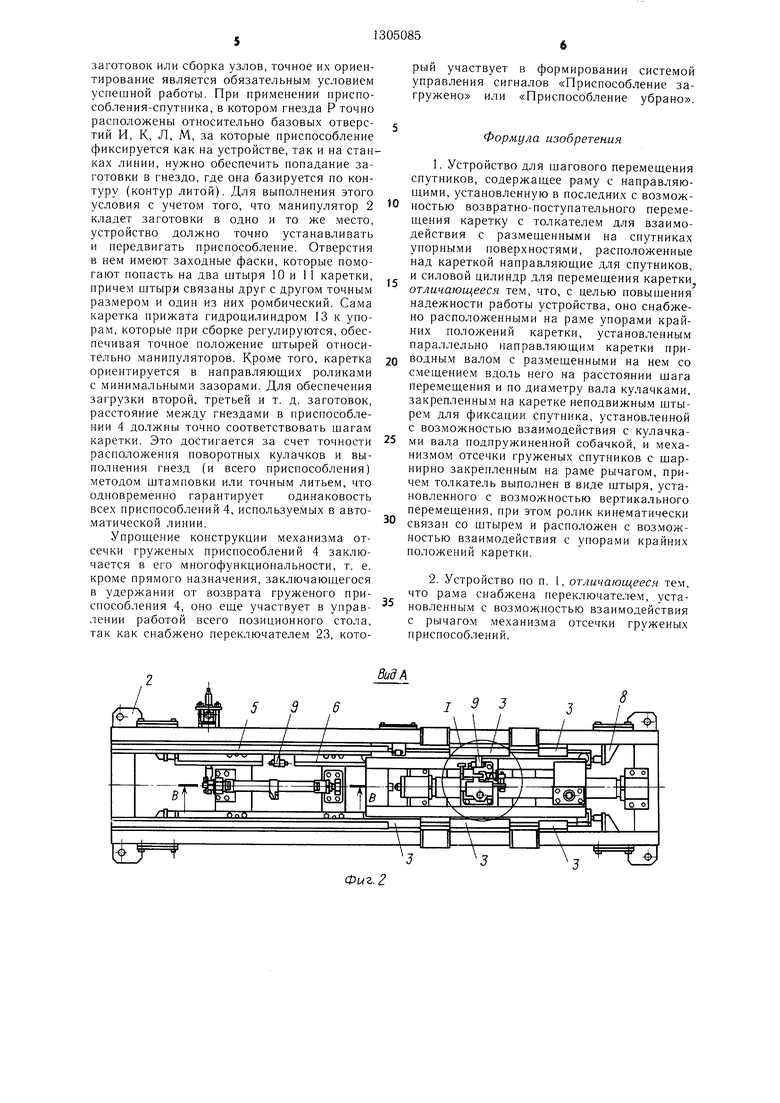

На фиг. 1 изображено устройство, продольное сечение; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. б - разрез Д-Д на фиг. I; на фиг. 7 - узел I на фиг. 2; на фиг. 8 - вид Е на фиг. 7; на фиг. 9 - разрез Ж-Ж на фиг. 7.

Устройство состоит из рамы 1 (фиг. 1 и 2) которая представляет собой сварную металлоконструкцию, состоящую из двух продольных балок, которые связаны друг с другом поперечными балками. Рама за четыре проушины 2 крепится к позиционному столу (не показан). На раме закреплены направляющие 3 для перемещения по ним спутников-приспособлений 4 (фиг. 3). Направляющие 3 в левой части снабжены кожухами 5. Направляющие 6 предназначены для установленной в них с возможностью возвратно- поступательного перемещения каретки 7 и закреплены с внутренней стороны рамы 1, там же установлены упоры 8 и 9 крайних положений каретки 7, причем последние предназначены для опускания и подъема толкателя - подвижного штыря 10, который установлен с возможностью вертикального перемещения. Направляющие 3 для приспособления 4 расположены над кареткой 7.

На каретке 7 закреплены неподвижно ромбический штырь 11 для фиксации спутника-приспособления 4 и подпружиненная собачка 12. Корпус силового цилиндра - гидроцилиндра 13 закреплен на раме, а шток - на каретке. Приводной поворотный вал 14 (фиг. 4 и 5) установлен параллельно направляющим 6 каретки 7, снабжен кулачками 15 и крепится на раме 1 двумя кронштейнами 16 и 17. Кулачки 15 размещены на валу 14 со с.мещением вдоль него на расстоянии щага пере.мещения, а также смещены относительно друг друга по диаметру вала 14.

Собачка 12 установлена с возможностью поочередного взаимодействия с кулачками 15 вала. Гидроцилиндр 18 связан с валом 14 через двухзвенник 19, механизм отсечки груженых спутников-приспособлений 4 (фиг. 6) состоит из щарнирно закрепленного на раме 1 рычага 20 с роликом 21. Рычаг закреплен на раме осью 22. Переключатель 23 с кабелем крепится на кронштейне рамы, пружина 24 фиксирует рычаг 20 в верхнем положении на упоре 25. Переключатель 23 установлен с возможностью взаимодействия с рычагом 20 механизма отсечки . груженых приспособлений 4. Привод к штырю 10 (фиг. 7-9) состоит из рычага 26, закрепленного на одной оси с двуплечим рычагом 27, который снабжен роликом 28 и пружиной 29. Ролик 28 кинематически

связан со штырем 10 и расположен с возможностью взаимодействия с упорами 8 и 9 крайних положений каретки 7. Кроме того, устройство содержит схваты 30 манипулятора загрузки приспособлений 4 в момент подачи очередного спутника-приспособления

(фиг. 1, пунктир). На фиг. 3 буквами И, К, Л, М обозначены отверстия, стенки которых являются упорными поверхностями спутников и за которые спутник базируется на манипуляторе и устройстве загрузки, буквой Р

обозначено одно из гнезд под заготовку. Устройство работает следующим образом. В исходном положении каретка 7 прижата к правым упорам 8 усилием гидроци- лидра 13, у которого в штоковой полости поддерживается небольщое давление; под0 вижной штырь 10 выдвинут в крайнее верхнее положение и удерживается в нем усилием пружины 29; поворотные кулачки 15 развернуты таким образом, что крайний правый кулачок находится в вертикальной плоскости (в рабочем положении). Работа устройства

5 начинается с загрузки на него первого приспособления 4, кроме того, устройство создано для работы совместно с манипуляторами, которые осуществляют загрузку как приспособлений (условно - манипулятор 1), так и заготовок (манипулятор 2). Приспособление 4 базируется на манипуляторе 1 двумя отверстиями И и К, в которые установлены штыри, при опускании на направляющие 3 рамы 1 приспособление 4 надевается на оба щтыря каретки отверстиями Л и М, а со штырей манипулятора снимается, так как они со схватами уходят ниже в прорези П, а затем вообше из зоны каретки, не препятствуя ее движению.

Так приспособление остается на направляющих рамы установленным на щтыри

0 каретки. В конце опускания нижняя поверхность приспособления приходит в контакт с рычагом 20 и разворачивает его вокруг оси 22, преодолевая сопротивление пружины 24. Пластиной, которая установлена в средней части, рычаг взаимодействует с пере5 ключателем 23 и в результате этого в системе управления формируется сигнал «Приспособление установлено. Затем манипулятором 2 загружается первая заготовка в гнездо Р, при этом схват манипулятора пере- мещается сверху вниз, оставляет заготовку, и далее - снова вверх и в сторону за другой заготовкой. Получив первую заготовку, устройство осуществляет шаг, для этого в гидроцилиндр 13 подается давление, и выдвижением штока каретка 7 движется вперед

5 до упора собачкой 12 в кулачок 15. В этом положении каретка останавливается и загружается вторая заготовка манипулятором 2. На время загрузки в штоковой и

0

5

поршневой полостях гидроцилиндра 13 поддерживается небольшое давление, при этом за счет разницы площадей создается усилие, удерживаюш,ее каретку прижатой к кулачку 15. Затем гидроцилиндром 18 разворачи- вается вал 14 так, что первый упор отводится в сторону от собачки 12, а следуюш,ий (второй справа) устанавливается в рабочее положение. Далее совершается второй шаг, при этом шток гидроцилиндра 13 выдвигается еще и каретка собачкой 12 прижимается к второму кулачку 15. Таким образом происходит загрузка всего приспособления заготовками, количество которых определяется в зависимости от габарита деталей размерами приспособления, возможностями стан- ков технологической автоматической линии и т. д. Поворотный вал в процессе загрузки заготовок в приспособление совершает повороты в ту или другую сторону, отводя кулачок, удерживаюший каретку, и тем же движением устанавливая в рабочее положение следуюшую собачку, расположенную на расстоянии одного шага впереди на валу 14.

При полностью загруженном приспособлении отводится в сторону последний кулачок, и каретка совершает последний шаг вперед до упора в неподвижные упоры 8 (левая пара упоров). В конце хода каретки ролик 28 набегает на упор 9 и разворачивает двуплечий рычаг 27, сжимая пружину 29. Как только рычаг перейдет через «мертвое положение, пружина 29, разжимаясь, завершит поворот рычага. Разворот двуплечего рычага происходит одновременно с разворотом рычага 26, связанного со штырем, который при этом утапливается вниз. Приспособление 4 завершает шаг вместе с кареткой под действием только одного штыря 1 1. При окончании движения вперед приспособление освобождает рычаг 20, который под действием пружины 24 разворачивается вверх, пластина рычага теряет контакт с переключателем и в системе управления формируется сигнал «Приспособление убрано. Кроме этого, рычаг концом упирается в край загруженного приспособления, предотвращая его движение назад и защищая зону для загрузки следуюшего пустого приспособления. После этого каретка совершает обрат- ный ход, а загруженное приспособление остается лежать на направляющих 3, ограниченное сверху кожухами 5, и дальнейшее свое движение совершает под действием очередного приспособления, которое его вытесняет дальше вплоть до конвейера автоматической линии. При возврате каретки в исходное положение собачка 12, набегая на кулачки 15, разворачивается и не препятствует движению, а в рабочее положение она устанавливается пружиной. Шток гид- роцилин:фа 13 втягивается в корпус, а ролик 28 в конце хода набегает на второй упор 9 и своим разворотом через рычаги

0 0

5

и пружину устанавливает штырь 10 в исходное верхнее положение.

Таким образом, благодаря особенности выполнения предлагаемое устройство обеспечивает сокращение холостых ходов по сравнению с известным. Любое перемеп1ение штока гидроцилиндра 13 используется или для перемещения приспособления, или для возврата каретки в исходное положение. Кро.ме того, возврат каретки осуществляется за один ход гидроцилиндра, это дает экономию времени, облегчает работу гидропривода (меньше переключений), увеличивает срок службы устройства. Гидроцилиндр 18 осуществляет поворот вала и холостых ходов вообще не имеет. Это достигается тем, что цилиндр за один ход разворачивает вал на угол, равный углу между соседними кулачками, обратным же ходом меняет местами следующую пару кулачков, при этом при возврате каретки в исходное ноложение собачка 12 кулачка отводится вверх.

Надежность устройства заключается в непрерывности кинематических связей, обеспе- чиваюихих работу устройства, а это в сочетании с нормальными условиями эксплуатации, периодичностью обслуживания и осмотра гарантирует безостановочную работу устройства в составе автоматической линии. Неразрывность кинематических связей обеспечивается конструкцией на протяжении всего цикла, начиная с загрузки приспособления, когда штыри манипулятора 1 освобождают приспособление только после того, как оно установлено на штыри каретки. Далее при загрузке заготовки схват отпускает ее только тогда, когда она входит в «заманы гнезда Р и попадает на свое место. Во время загрузки первой заготовки каретка прижата к неподвижным упорам на раме, а при следующих загрузках гидроцилинр прижимает каретку по очереди к поворотным кулачкам, таким образом достигаются неподвижность и точность положения каретки и приспособления при загрузках. Один из штырей, обеспечивающих связь приспособления с кареткой, имеет два положения, в которых его удерживает пружина. В то время, когда он принимает убранное положение и теряет связь с приспособлением (он закреплен на движущейся каретке), эту связь удерживает второй штырь, который, взаимодействуя с полуотверстием на заднем торце приспособления, доводит его до конечного положения. Устройство отсечки кинематически обеспечивает разделение каретки с груженым приспособлением при ее возвра те в исходное положение и оно же г аранти- рует для следующего пустого приспособления свободное .место на направляющих 3. Гидроцилиндры 13 и 18 во время прямых и обратных ходов кинематических связей с кареткой и валом не теряют.

Для автоматических линий, на которых осуществляется механическая обработка

заготовок или сборка узлов, точное их ориентирование является обязательным условием успешной работы. При применении приспособления-спутника, в котором гнезда Р точно расположены относительно базовых отверстий И, К, Л, М, за которые нриспособление фиксируется как на устройстве, так и на станках линии, нужно обеспечить попадание заготовки в гнездо, где она базируется по контуру (контур литой). Для вь полнения этого условия с учетом того, что манипулятор 2 кладет заготовки в одно и то же место, устройство должно точно устанавливать и передвигать приспособление. Отверстия в нем имеют заходные фаски, которые помогают попасть на два 10 и 1 1 каретки, причем штыри связаны друг с другом точным размером и один из них ромбический. Сама каретка прижата гидроцилиндром 13 к упорам, которые при сборке регулируются, обеспечивая точное положение штырей относительно манипуляторов. Кроме того, каретка ориентируется в направляюш.их роликами с минимальными зазорами. Для обеспечения загрузки второй, третьей и т. д. заготовок, расстояние между гнездами в приспособлении 4 должны точно соответствовать шагам каретки. Это достигается за счет точности расположения поворотных кулачков и выполнения гнезд (и всего приспособления) методом штамповки или точным литьем, что одновременно гарантирует одинаковость всех приспособлений 4, используемых в автоматической линии.

Упрошение конструкции механизма отсечки груженых приспособлений 4 заключается в его многофункциональности, т. е. кроме прямого назначения, заключаюш.егося в удержании от возврата груженого приспособления 4, оно еще участвует в управлении работой всего позиционного стола, так как снабжено переключателем 23, который участвует в формировании системой управления сигналов «Приспособление загружено или «Приспособление убрано.

0

Формула изобретения

. Устройство для шагового перемещения спутников, содержащее раму с направляющими, установленную в последних с возможностью возвратно-поступательного перемещения каретку с толкателем для взаимодействия с размещенными на спутниках упорными поверхностями, расположенные над кареткой направляющие для спутников, и силовой цилиндр для перемещения каретки отличающееся тем, что, с целью повыщения надежности работы устройства, оно снабжено расположенными на раме упорами крайних положений каретки, установленным параллельно направляющим каретки приводным валом с размещенными на нем со смещением вдоль него на расстоянии щага перемещения и по диаметру вала кулачками, закрепленным на каретке неподвижным штырем для фиксации спутника, установленной с возможностью взаимодействия с кулачками вала подпружиненной собачкой, и механизмом отсечки груженых спутников с щар- нирно закрепленным на раме рычагом, причем толкатель выполнен в виде щтыря, установленного с возможностью вертикального перемещения, при этом ролик кинематически связан со штырем и расположен с возможностью взаимодействия с упора.ми крайних положений каретки.

0

5

0

2. Устройство по п. 1, отличающееся тем, что рама снабжена переключателе.м, установленным с возможностью взаимодействия с рычагом механизма отсечки груженых приспособлений.

Вид А

Фиг. 2

л

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор | 1985 |

|

SU1331638A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2028698C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ХАЛ ИЗ ПРЕДВАРИТЕЛЬНО ЗАКАТАННЫХ ТЕСТОВЫХ ЖГУТОВ | 1963 |

|

SU223714A1 |

| Устройство для резки монтажного провода на мерные заготовки | 1989 |

|

SU1675013A1 |

| Шаговый конвейер | 1990 |

|

SU1787881A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Фрезерный станок | 1984 |

|

SU1210999A1 |

| Устройство для перебазирования деталей | 1976 |

|

SU602351A1 |

Изобретение относится к области машиностроения и предназначено для использования в заводских автоматических линиях, специализированных на механическую обработку заготовок, устанавливаемых в приспособления-спутники (ПС). Целью изобретения является повышение надежности работы устр-ва. В направляющих 6 рамы 1 устр-ва установлена с возможностью возвратно-поступательного перемещения каретка (К) 7 с толкателем в виде штыря 10 для взаимодействия с размещенными на ПС 4 упорными поверхностями. Штырь 10 уста1 8 новлен с возможностью вертикального перемещения. Параллельно направляющим 6 установ.аен приводной поворотный вал 14. На нем размещены со смещением вдоль на расстоянии шага перемещения и по диаметру вала 14 кулачки. Над К расположены направляющие 3 для ПС 4. На раме 1 установлены упоры 8, 9 крайних положений К 7. На К 7 закреплены щтырь 1 1 для фиксации ПС 4 и подпружиненная собачка 12. Она поочередно взаимодействует с кулачками вала 14. На раме 1 шарнирно закреплен рычаг с роликом, представляющий собой механизм отсечки ПС 4. Ролик кинематически связан со штырем 10 и взаимодействует с упорами 8, 9. В исходном положении К 7 прижата к упорам 8 усилием силового гидроцилиндра 13. Получив первую заготовку, устр-во осуществляет шаг. Для этого в гидроцилиндр 13 подается давление и К 7 движется вперед до упора собачкой 12 в кулачок вала 14 и загружается. При втором шаге К 7 собачкой 12 прижимается к второму кулачку. Т. обр. происходит загрузка всех ПС 4. 1 3. п. ф-лы, 9 ил. /J о (Л со о ел о ОО сд 12 Фаг 1

В В

г-г

16

Фиг. 5

1«

Фиг. 6

IE Раг.7

Фи.в

Ж-Ж

Составитель Л, Расторгуева

Редактор Л. ГратиллоТехред И. ВересКорректор Л Патай

Заказ 1343/17Тираж 778Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| ШАГОВЫЙ ТОЛКАТЕЛЬ | 0 |

|

SU234214A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для накопления штучных изделий | 1973 |

|

SU586055A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-30—Подача