производства полуцеллкшозы и может быть использовано в целлюлозно-бумажной промышленности при производстве полуфабрикатов для различных видов бумаги и картона.

Цель изобретения - повышение выхода и улучшение показателей механической прочности полуцеллюлозы при одновременном снижении загрязнений окружающей ср еды.

Согласно предлагаемому способу варку целлюлозосодержащего сырья раствором, содержащим карбонат натрия и сульфид натрия, проводят в при сутствии тринатрийфосфата в количестве 0,5-2,0% от массы абсолютно сухого сырья.

Перед варкой проводят пропарку древесной щепы при 110-115 С в течение 5-7 мин и пропитку указанным раствором Б присутствии тринатрийфосфата при подъеме температуры до конечной (170-175°С).

Пример 1. 350 г абсолютно сухой березовой щепы загружают в автоклав с принудительной циркуляцией объемом 1350 мл, заливают варочным раствором, содержащим 70% карбоната

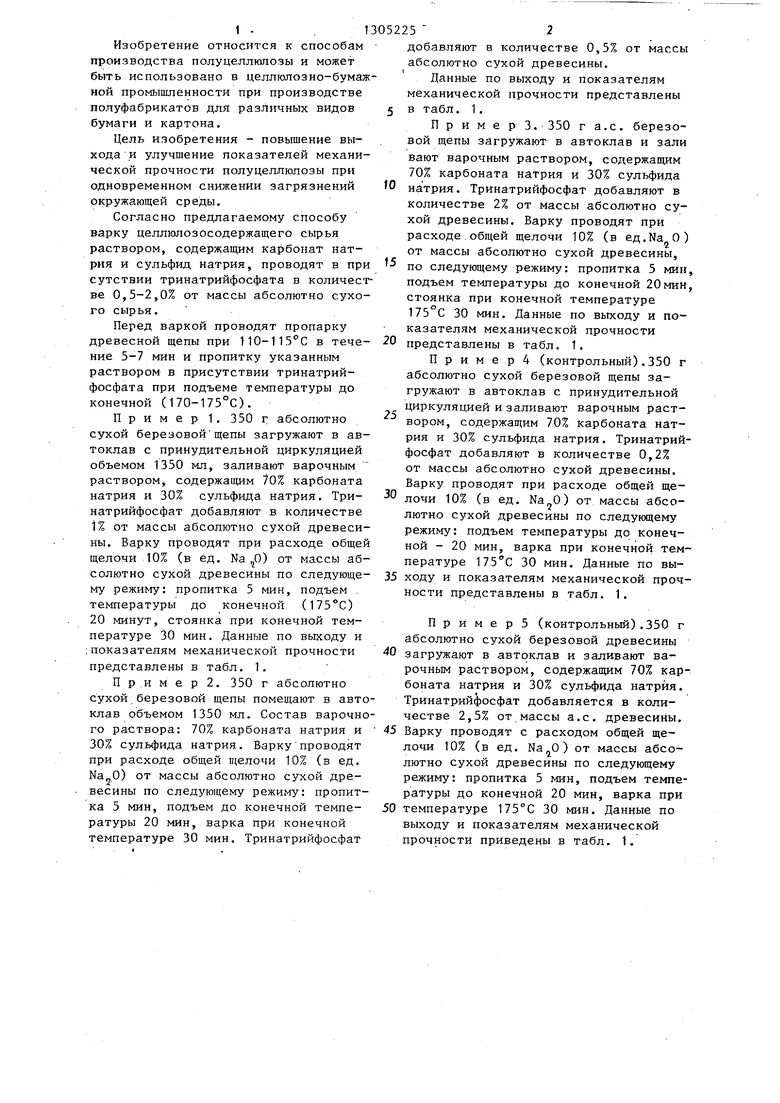

натрия и 30% сульфида натрия. Три- натрийфосфат добавляют в количестве 1% от массы абсолютно сухой древесины. Варку проводят при расходе общей щелочи 10% (в ед. ) от массы абсолютно сухой древесины по следующему режиму: пропитка 5 мин, подъем . температуры до конечной () 20 минут, стоянка при конечной температуре 30 мин. Данные по выходу и :показателям механической прочности представлены в табл. 1.

П р и м е р 2. 350 г абсолютно сухой березовой щепы помещают в автоклав объемом 1350 мл. Состав варочного раствора: 70% карбоната натрия и 30% сульфида натрия. Варку проводят при расходе общей щелочи 10% (в ед. ) от массы абсолютно сухой древесины по следующему режиму: пропитка 5 мин, подъем до конечной температуры 20 мин, варка при конечной температуре 30 мин, Тринатрийфосфат

абсолютно сухой древесины.

Данные по выходу и показателям механической прочности представлены в табл. 1.

Пример 3. 350 г а.с. березовой щепы загружают в автоклав и вали вают варочным раствором, содержащим 70% карбоната натрия и 30% сульфида натрия. Тринатрийфосфат добавляют в количестве 2% от массы абсолютно сухой древесины. Варку проводят при расходе общей щелочи 10% (в ед.Ыа 0) от массы абсолютно сухой древесины, по следующему режиму: пропитка 5 мин, подъем температуры до конечной 20мин, стоянка при конечной температуре 175°С 30 мин. Данные по выходу и показателям механической прочности представлены в табл, 1,

П р и м е р 4 (контрольный),350 г абсолютно сухой березовой щепы загружают в автоклав с принудительной циркуляцией и заливают варочным раствором, содержащим 70% карбоната натрия и 30% сульфида натрия. Тринатрийфосфат добавляют в количестве 0,2% от массы абсолютно сухой древесины. Варку проводят при расходе общей щелочи 10% (в ед. Na О) от массы абсолютно сухой древесины по следующему режиму: подъем температуры до конечной - 20 мин, варка при конечной температуре 175 С 30 мин. Данные по вы- ходу и показателям механической прочности представлены в табл. 1.

40

П р и м е р 5 (контрольный).350 г абсолютно сухой березовой древесины загружают в автоклав и заливают варочным раствором, содержащим 70% карбоната натрия и 30% сульфида натрия. Тринатрийфосфат добавляется в количестве 2,5% от массы а.с. древесины.

45 Варку проводят с расходом общей щелочи 10% (в ед. Na,j,0) от массы абсолютно сухой древесины по следующему режиму: пропитка 5 мин, подъем температуры до конечной 20 мин, варка при

50 температуре 175°С 30 мин. Данные по выходу и показателям механической прочности приведены в табл. 1.

Предлагаемый

1 2 3

Предлагаемый

Известный

1 0,5

2

75,415,78000 550265

75.315,88000550280

74.815,58150690265

74.415,97800530275

72.915,58000550260

76,115,97800550285

74,415,97800530265

П р и м е р 6. 350 г абсолютно сухой березовой щепы загружают в ав- токлав с принудительной циркуляцией и заливают раствором, содержащим 79% карбоната натрия и 21% сульфида натрия. Тринатрийфосфат добавляют в количестве 1% от массы абсолютно сухой древесины. Варку проводят при расходе общей щелочи 10% (в ед.Ка„0 от массы абсолютно сухой древесины по режиму; предварительная пропитка 5 мин. Подъем до конечной температуры 175 С 20 мин, варка при температуре 175 С 30 мин. Данные по выходу и показателям механической прочности представлены в табл. 1.

Таблица 1

670 660 695

600 640

615

600

Пример 7(известный). Для сравнения варку проводят без тринат- рийфосфата. 350 г абсолютно сухой березовой щепы помещают в автоклав с принудительной циркуляцией и заливают раствором, содержащим 70% карбоната натрия и 30% сульфида натрия. Варку проводят с расходом общей щелочи 1 0%(в ед .Nap)oTMaccb. абсолютно сухой древесины по следующему режиму: подъем температуры до кипения 20 мин, варка при температуре 175 с-30мин, предварительная пропитка 5 мин.

Данные по выходу и показателям .механической прочности приведены в табл. 1.

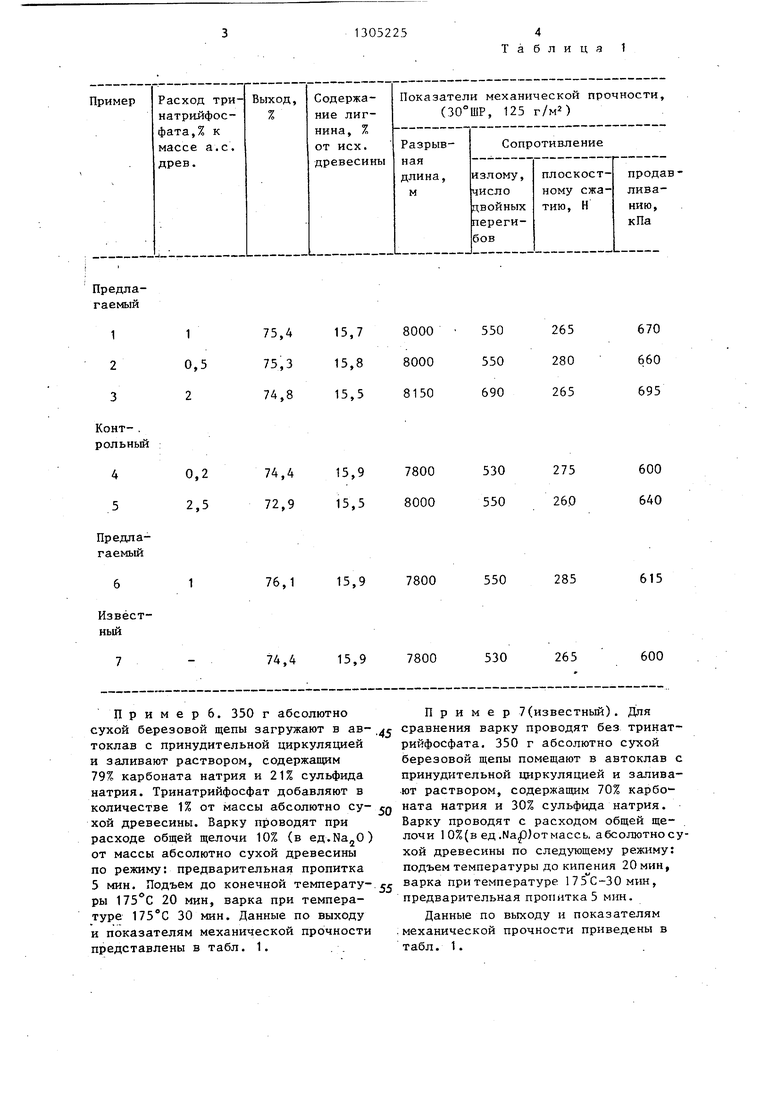

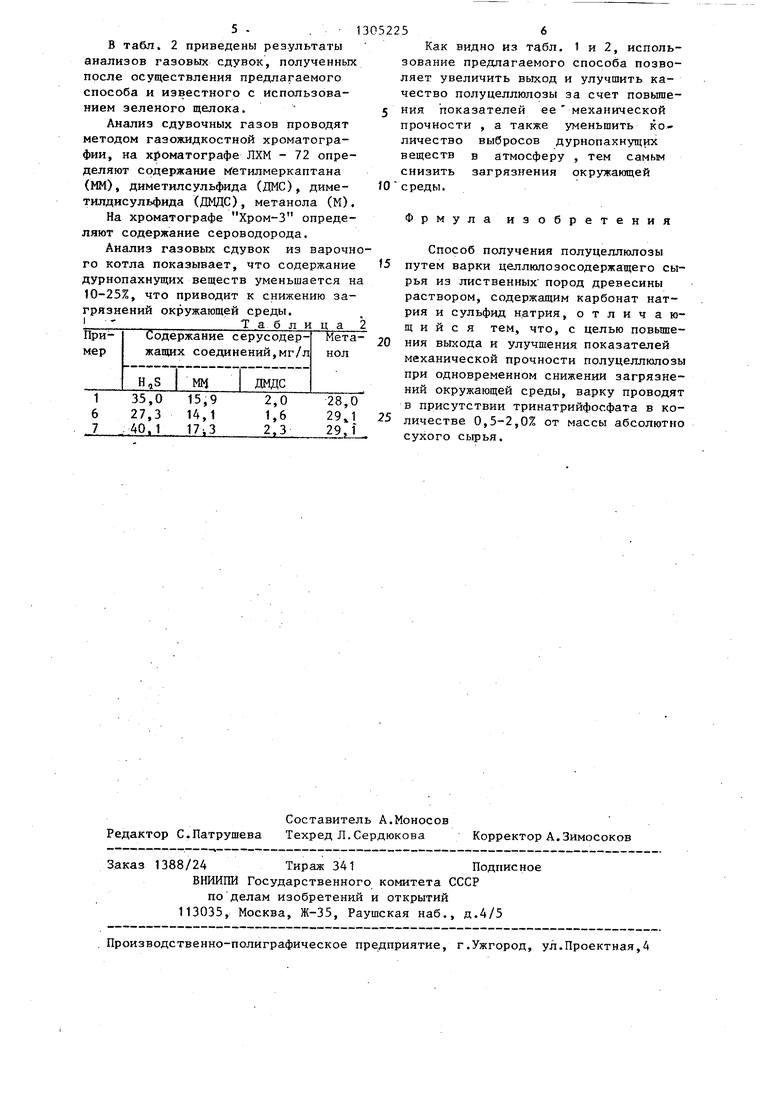

В табл. 2 приведены результаты анализов газовых сдувок, полученных после осуществления предлагаемого способа и известного с использованием зеленого щелока.

Анализ сдувочных газов проводят методом газожидкостной хроматографии, на хроматографе ЛХМ - 72 определяют содержание етилмеркаптана (ММ), диметилсульфида (ДМС), диме- тилдисульфида (ДМДС), метанола (М).

На хроматографе Хром-3 определяют содержание сероводорода.

Анализ газовых сдувок из варочного котла показывает, что содержание дурнопахнущих веществ уменьшается на 10-25%, что приводит к снижению загрязнений окружающей среды. т .а блиц а 2

Составитель А.Моносов Редактор С.Патрушева Техред Л.Сердюкова

Заказ 1388/24 Тираж 341Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Как видно из табл. 1 и 2, использование предлагаемого способа позволяет увеличить выход и улучшить качество полуцеллюлозы за счет повьше- ния показателей ее механической прочности , а также уменьшить количество выбросов дурнопахнущих веществ в атмосферу , тем самым снизить загрязнения окружающей среды.

Фрмула изобретения

Способ получения полуцеллюлозы путем варки целлюлозосодержащего сырья из лиственных пород древесины раствором, содержащим карбонат натрия и сульфид натрия, отличающийся тем, что, с целью повьше- ния выхода и улучшения показателей механической прочности полуцеллюлозы при одновременном снижении загрязнений окружающей среды, варку проводят в присутствии тринатрийфосфата в ко- личестве 0,5-2,0% от массы абсолютно сухого сырья.

Корректор А.Зимосоков

| название | год | авторы | номер документа |

|---|---|---|---|

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU861442A1 |

| Способ получения полуцеллюлозы из лиственной древесины | 1987 |

|

SU1557227A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2019608C1 |

| Способ получения небеленой сульфатной целлюлозы | 1973 |

|

SU474582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2022 |

|

RU2797173C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1972 |

|

SU580264A1 |

Изобретение относится к области целлюлозно-бумажной промышленности и позволяет повысить выход и улучшить показатели механической прочнор- ти полуцеллкшозы при одновременном снижении загрязнений окружающей среды. Березовую щепу загружают в автоклав с принудительной 11;иркуляцией и заливают варочным раствором, содер- жашрм 70% карбоната натрия и 30% сульфида натрия. Дополнительно вводят тринатрийфосфат в количестве 0,5- 2,0% от массы абсолютно сухой древесины. Варку проводят с расходом общей щелочи 10% (в ед. ) от массы абсолютно сухой древесины. Пропитка 5-7 мин, подъем до конечной температуры (170-175°С) 20 мин, стоянка при конечной температуре 30 мин. 2 табл.

| Патент США № 3811995, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Устройство для подогрева шахтного воздуха | 1986 |

|

SU1432245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-19—Подача