1

Изобретение относится к оборудованию для производства столярно-строительных изделий, предназначено для обработки дверных полотен- и может быть использовано в деревообрабатывающей промышленности.

Известен многооперационный станок для обработки щитовых деталей мебели, содержащий станину, многощпиндельные верхнюю и боковые каретки, выполненные в виде поворотных призм, установленных в направляющих, привод с системой шарпирно соединенных тяг и рычагов 1.

Недостатками конструкции станка является то, что установка и фиксация щита в зоне обработки перед началом цикла обработки производится вручную, что увеличивает полное время обработки детали; все рабочие перемещения режущих инструментов являются только возвратно-поступа-, тельными, что сужает технологические возможности станка, так как на станке могут быть установлены лишь сверла; обработка детали на станке ведется только с трех сторон.

Все это снижает производительность станка, так как возможные остальные операции (например фрезерование и т. д.) необходимо производить на другом оборудовании. Станок не может быть встроен в

автоматическую линию, так как установка заготовки производится вручную.

Известен также многооперационный станок для обработки дверных полотен, содержащий станину, на которой смонтированы фрезерные головки для обработки гнезд под петли, вертикально-сверлильные, цепнодолбел ные головки и расположенную на имеющей привод каретке фрезерную голов10 ку для обработки гнезда под замок 2.

Станок имеет возможность фрезеровать гнезда под петли с помощью двух фрезерных головок, связанных между собой приводом копировального) устройства; сверлить с помощью вертикальных сверлильных головок два соосных отверстия сверху и снизу во фрезерованном гнезде с помощью цепнодолбежной и фрезерной головок под замок или защелку.

::о Остальные операции по обработке гнезд дверного полотна осуществляются на другом оборудовании.

Основным недостатком конструкции станка является неполная обработка гнезд

25 под петли, замок или защелку, в результате чего появляется необходимость оставщиеся операции по обработке гнезд производить на дополнительном оборудовании. При этом за счет перемещения дверного

30 полотна с одной позиции на другую и вторичной установки полотна увеличивается время обработки гнезд дверного полотна, что снижает производительность обработки дверных полотен.

Следует отметить, что при обработке дверного полотна с двух установок снижается точность обработки гнезд.

Целью изобретения является повышение производительности многооиерационного станка за счет совмещения выполняемых операций, т. е. осуществление их на одном станке за существующее время обработки гнезд дверного полотна.

Цель достигается тем, что станина снабжена многошпиндельными сверлильными головками для обработки гнезд под петли, вертикально-сверлильные головки для обработки гнезда под замок выполнены многошпиндельными, а каретка снабжена сверлильнымн головками, которые установлены на ней с возможностью перемещения одна относительно другой, а привод каретки выполнен позиционным в виде двух имеющих общий шток пневмоцилиндров, причем корпус одного пневмоцилиндра закреплен на станине жестко, а корпус другого соединен с ней посредством управляемого демпфера и с кареткой - посредством шарнира.

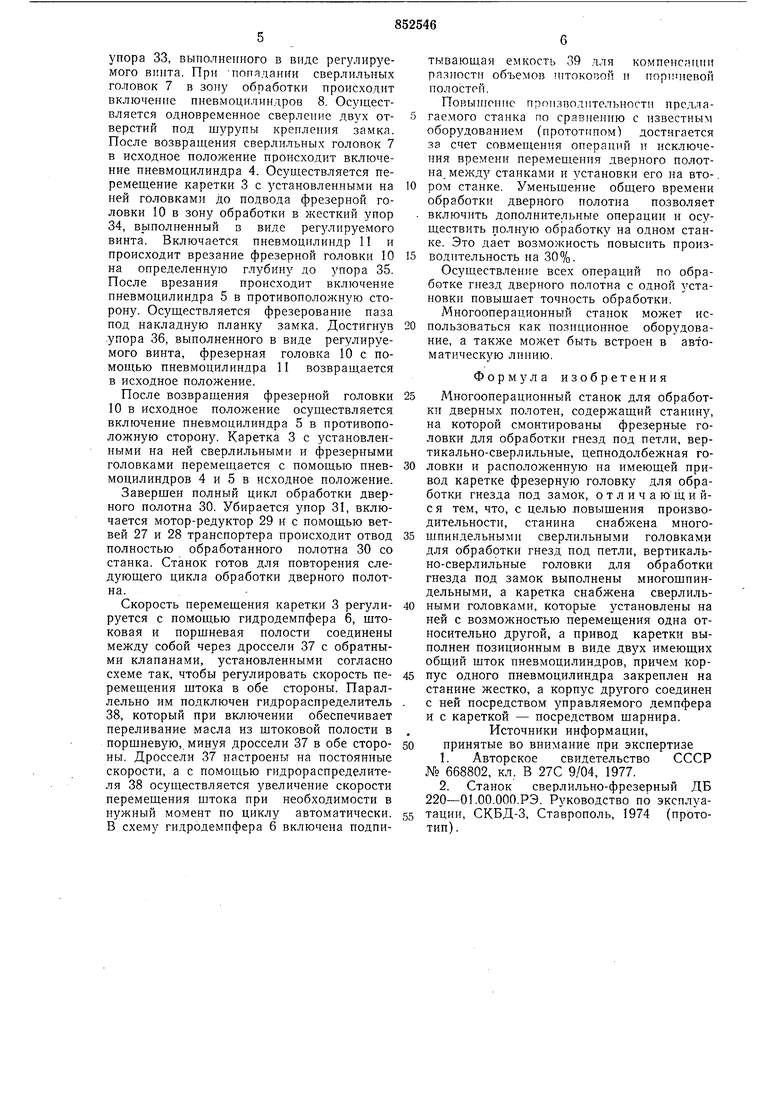

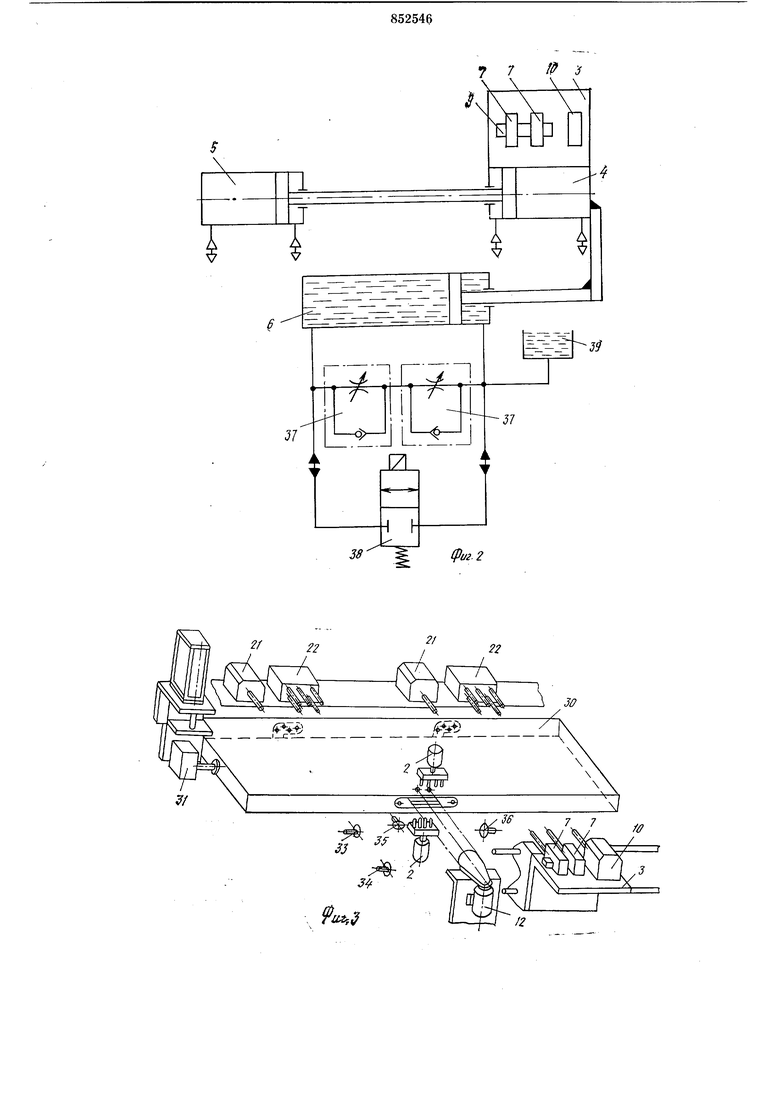

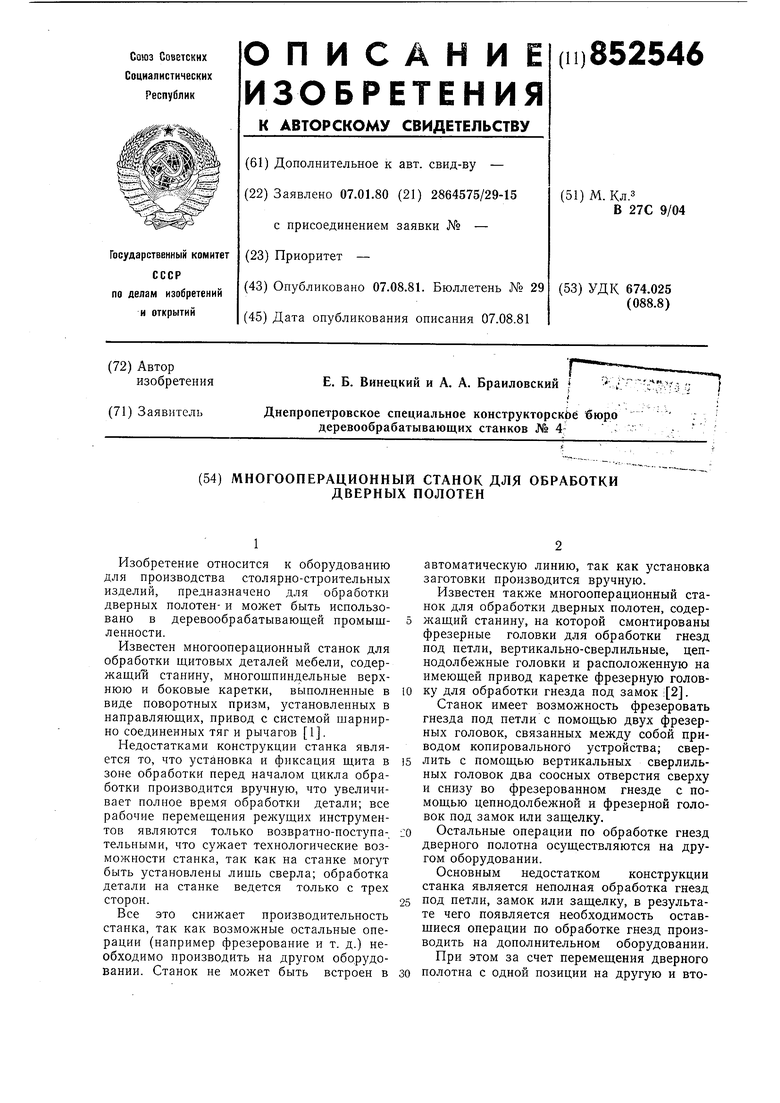

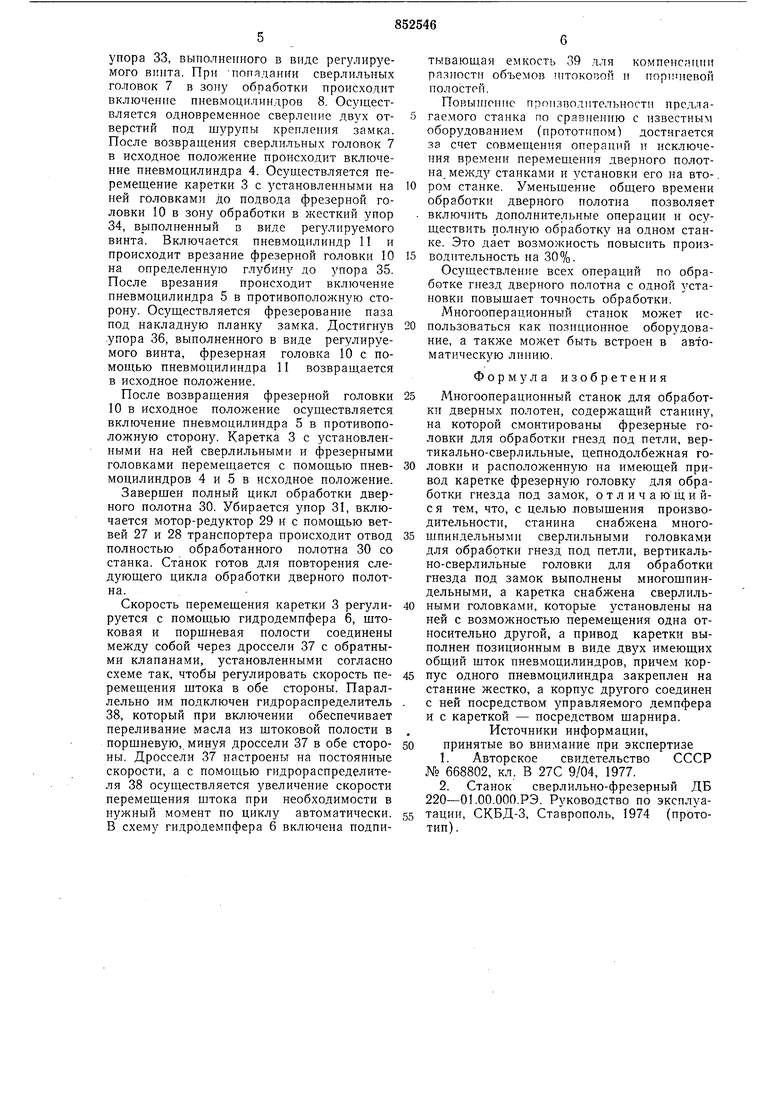

На фиг. 1 изображена кинематическая схема многооперационного станка; на фиг. 2-пневмогидросхема позиционного привода подачи каретки; на фиг. 3 - технологическая схема обработки дверного полотна на станке.

Многоонерационный станок включает станину 1, на которой установлено обор}дование для JDбpaбoтки гнезд под замок или защелку, содержащее вертикальные сверлильные головки 2 с четырехшпиндельными насадками и каретку 3, перемещающуюся по двум круглым направляющим. Привод каретки выполнен в виде пневмодилиндра 4, корпус которого шарнирно связан с кареткой, и пневмоцилиндра 5, имеющего общий щток с цилиндром 4 и связанного со станино.й 1. К корпусу пневмоцилиндра 4 жестко прикреплен управляемый гидродемпфер 6. На каретке 3 установлены две горизонтальные одношпиндельные сверлильные головки 7 с индивидуальными пневмоцилиндрамн 8, имеющие возможность перемещаться по планке 9 параллельно одна относительно другой при настройке станка.

На подвижной каретке 3 также установлена фрезерная головка 10 со своим пневмоцилиндром И. С этой же стороны станка к станине 1 прикреплена цепнодолбежная головка 12 со своим пневмогидроприводом 13.

На стание 1 установлена подвижная рама 14, на которой смонтировано оборудование для обработки гнезд под петли. На круглых направляющих установлены два корпуса 15, связанные между собой рычал ной системой 16 и щтангой 17. Рычажная система 16 соединена с салазками 18 и приводится в движение цилиндром 19. Корпуса 15 приводятся в движение цилиндром 20. На салазках 18 установлены фрезерные головки 21. На корпусах 15 установлены универсальные пятишпиндельные горизонтальные сверлильные головки 22. К одним салазкам прикреплены палец 23, который постоянно находится в копире 24. Сверлильные головки 22 имеют свои индивидуальные пневмоцилиндры 25. Цневмоцилиндр 26 перенастраивает копир под левую или правую петлю.

На станке установлен транспортер, одна ветвь 27 которого закреплена на станине 1, а другая 28 - на подвижной раме 14. Транспортер приводится во вращение мотор-редуктором 29.

Многооперационный станок работает следующим образом.

Цри на кнопку «Пуск включаются электродвигатели всех сверлильных, фрезерных, цепнодолбежной головок и транспортера. Поступающее дверное полотно 30 движется по транспортеру до упора 31, затем фиксируется нневмоприжимами (не показаны), по сигналу которых включаются цилиндр 19 и одновременно с ним пневмогидропривод 13.

Начинается одновременная обработка двух гнезд под нетли фрезерными головками 21 и гнезда под замок или защелку (в зависимости от настройки станка) цепподолбежной головкой 12.

Фрезерные головки 21 при поочередном включении цилиндров 19 и 20 с помощью корпусов 15, салазок 18 и копирной пары (палец 23 - копир 24) фрезеруют одновременно в автоматическом цикле два фигурных гнезда под петли. После окончания фрезерования в зону обработки с помощью цилиндра 20 и корпусов 15 подводятся одновременно две универсальные пятищпиндельные горизонтальные сверлильные головки 22 и с помощью нневмоцилиндров 25 осуществляют сверление отверстий под щурупы крепления петли во фрезерованных гнездах. После окончания цикла обработки гнезд под петли оба корпуса 15 с установленными на них головками с помощью цилиндра 20 возвращаются в исходное положение.

Во время возвращения цепнодолбежной головки 12 в исходное положение происходит включение пневмоцилиндров 32 и осуществляется одновременное сверление вертикальных отверстий сверху и снизу вертикальными сверлильными головками 2.

После возвращения цепнодолбежной головки 12 в исходное положение происходит включение пневмоцилиндра 5 и каретка 3 с установленными на ней сверлильными и фрезерной головками перемещается в зону обработки гнезда под замок до жесткогоупора 33, выполненного в виде регулируемого винта. При попяДании сверлильных головок 7 в зону обработки происходит включение пневмоцилиндров 8. Осуществляется одновременное сверление двух отверстий под шурупы крепления замка. После возвращения сверлильных головок 7 в исходное положение происходит включение пневмоцилиндра 4. Осуществляется перемещение каретки 3 с установленными на ней головками до подвода фрезерной головки 10 в зону обработки в жесткий упор 34, вьтнолненный в виде регулируемого винта. Включается пневмоцилиндр 11 и происходит врезание фрезерной головки 10 на определенную глубину до упора 35. После врезания происходит включение пневмоцилиндра 5 в противоположную сторону. Осуществляется фрезерование наза под накладную планку замка. Достигнув упора 36, выполненного в виде регулируемого винта, фрезерная головка 10 с помощью пневмоцилиндра II возвращается в исходное положение.

После возвращения фрезерной головки 10 в исходное положение осуществляется включение пневмоцилиндра 5 в противоположную сторону. Каретка 3 с установленными на ней сверлильными и фрезерными головками перемещается с помощью пневмоцилиндров 4 и 5 в исходное положение.

Завершен полный цикл обработки дверного полотна 30. Убирается упор 31, включается мотор-редуктор 29 и с помощью ветвей 27 и 28 транспортера происходит отвод полностью обработанного полотна 30 со станка. Станок готов для повторения следующего цикла обработки дверного полотна.

Скорость перемещения каретки 3 регулируется с помощью гидродемпфера 6, штоковая и поршневая полости соединены между собой через дроссели 37 с обратными клапанами, установленными согласно схеме так, чтобы регулировать скорость перемещения штока в обе стороны. Параллельно им подключен гидрораспределитель 38, который при включении обеспечивает переливание масла из штоковой полости в поршневую, минуя дроссели 37 в обе стороны. Дроссели 37 настроены на ностоянные скорости, а с помощью гидрораспределителя 38 осуществляется увеличение скорости перемещения штока при необходимости в нужный момент по циклу автоматически. В схему гидродемпфера 6 включена подпитывающая емкость 39 для компенсации разности объемов UITOКОБОЙ и нортпевой полостей.

Повышение производительности предлагаемого станка по сравнению с известным оборудованием (прототипом) достигается за счет совмещения операций и исключения времени перемещения дверного полотна между станками и установки его на вто-. ром станке. Уменьшение общего времени обработки дверного полотна позволяет включить дополнительные операции и осуществить полную обработку на одном станке. Это дает возможность повысить производительность на 30%.

Осуществление всех опер-аций по обработке гнезд дверного полотна с одной установки повышает точность обработки.

Многооперационный станок может использоваться как позиционное оборудование, а также может быть встроен в автоматическую линию.

Формула изобретения

Многооперационный станок для обработки дверных полотен, содержащий станину, на которой смонтированы фрезерные головки для обработки гнезд под петли, вертикально-сверлильные, цепнодолбежная головки и расположенную на имеющей привод каретке фрезерную головку для обработки гнезда под замок, отличающийс я тем, что, с целью повышения производительности, станина снабжена многошпиндельными сверлильными головками для обработки гнезд под петли, вертикально-сверлильные головки для обработки гнезда под замок выполнены многошпиндельными, а каретка снабжена сверлильными головками, которые з становлены на ней с возможностью перемещения одна относительно другой, а привод каретки выполнен позиционным в виде двух имеющих общий шток пневмоцилиндров, причем корпус одного пневмоцилиндра закреплен на станине жестко, а корпус соединен с ней посредством управляемого демпфера и с кареткой - посредством шарнира. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 668802, кл. В 27С 9/04, 1977.

2.Станок сверлильно-фрезерный ДБ 220-01.00.000.РЭ. Руководство по эксплуатации, СКБД-3, Ставрополь, 1974 (прототип) .

S.k

ЙУг/

/« /

/ s s s п

/

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок для обработки дверных полотен | 1984 |

|

SU1184674A1 |

| Многошпиндельный деревообрабатывающий станок | 1981 |

|

SU961947A1 |

| Сверлильно-фрезерный деревообрабатывающий станок | 1982 |

|

SU1115903A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| Сверлильно-фрезерный станок для обработки передней стенки мебельных ящиков | 1987 |

|

SU1435430A1 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2010698C1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| Станок для обработки колодок граблей | 1981 |

|

SU979107A1 |

| КРОМКОФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ СТАНОК | 2023 |

|

RU2819729C1 |

Г 4

Т

jy

57

фиг. 2

Авторы

Даты

1981-08-07—Публикация

1980-01-07—Подача