Изобретение относится к области технологии электромашиностроения, а именно к созданию коллекторов машин постоянного тока.

Целью изобретения является упрош,ение технологии изготовления коллектора.

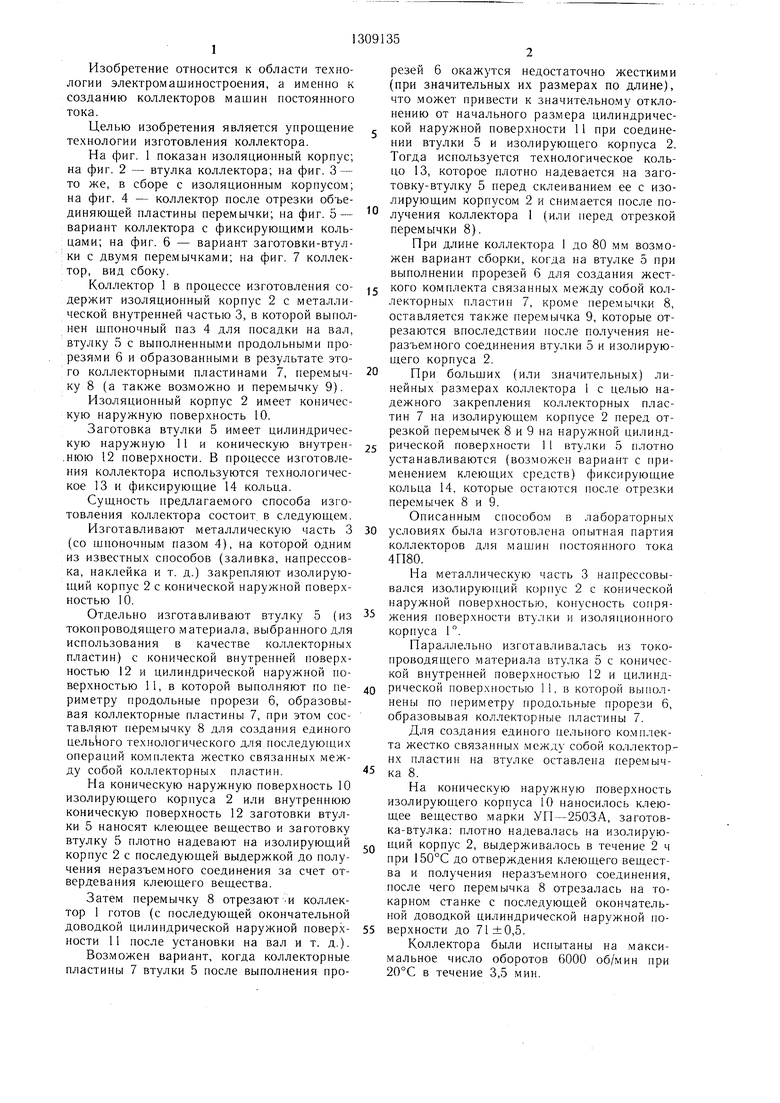

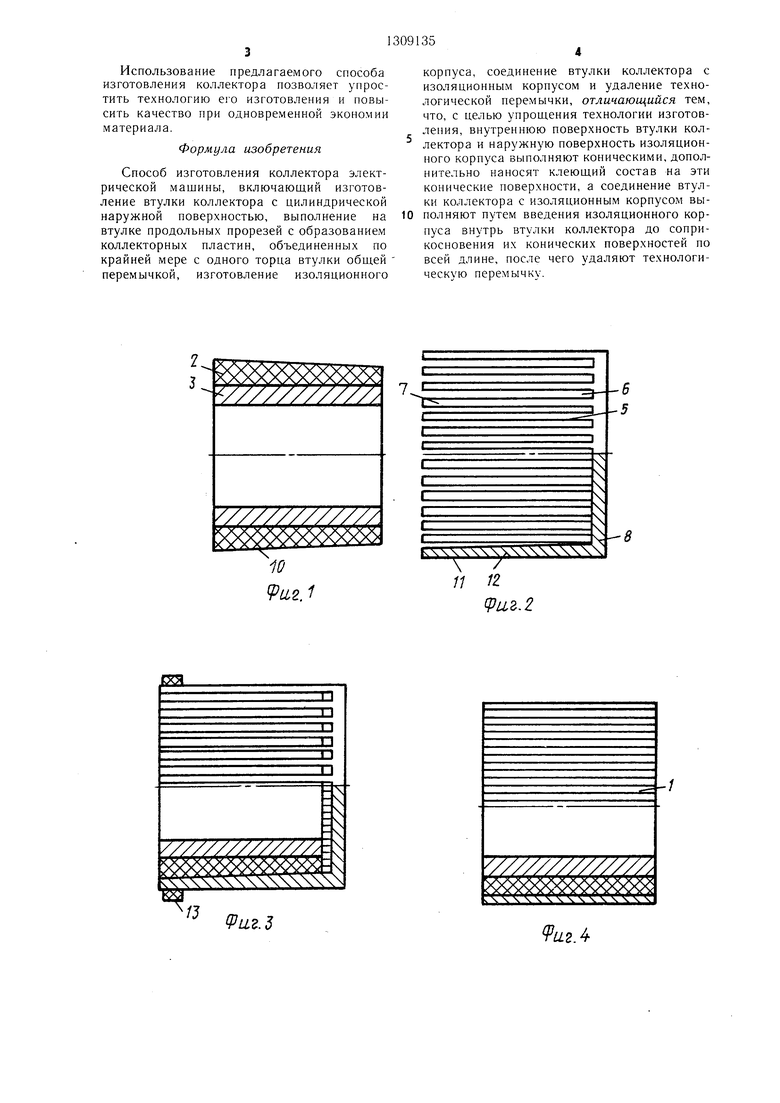

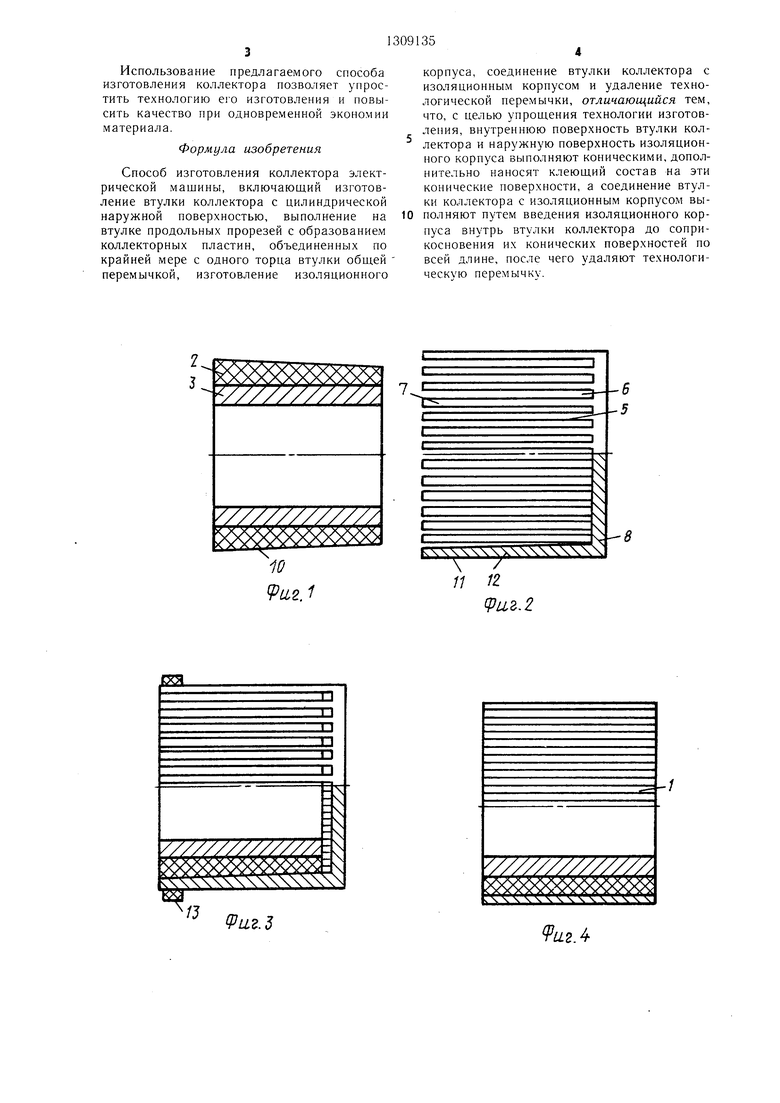

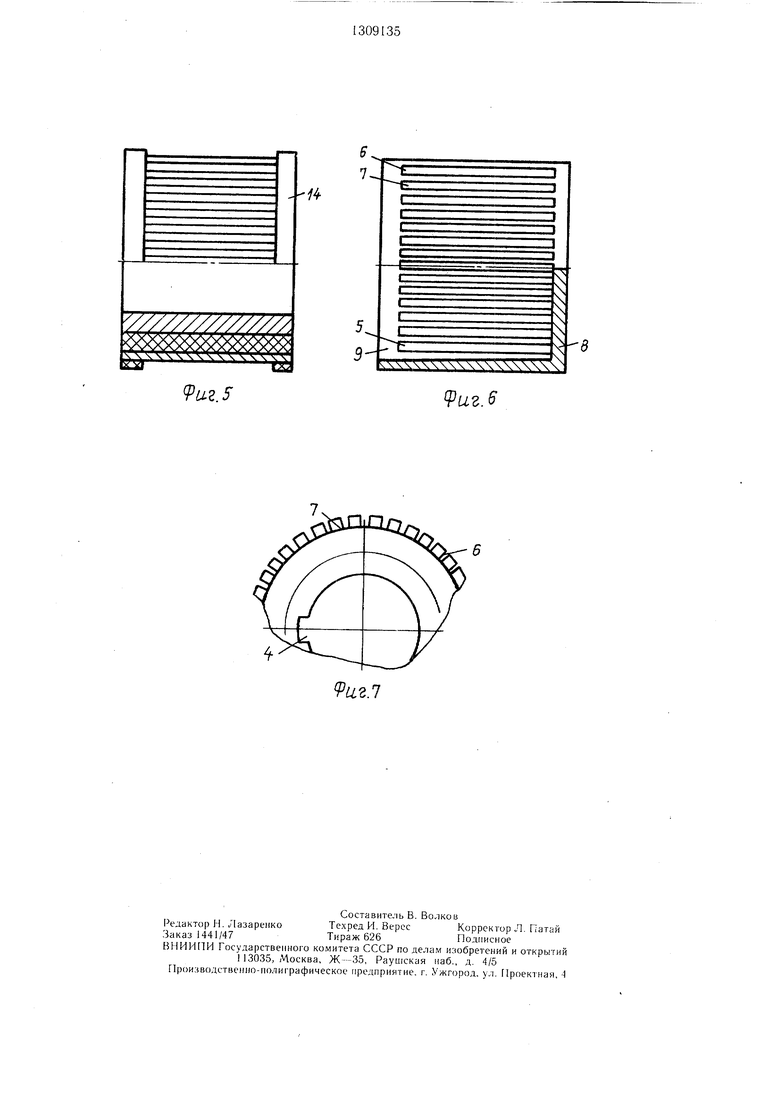

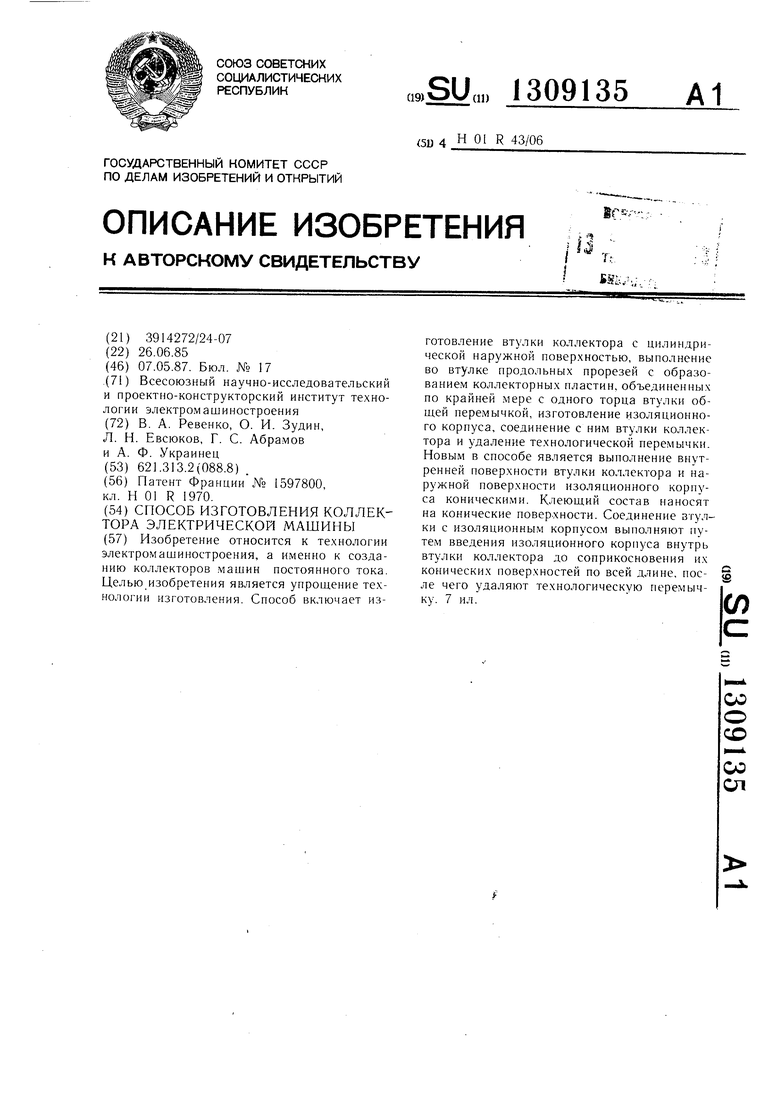

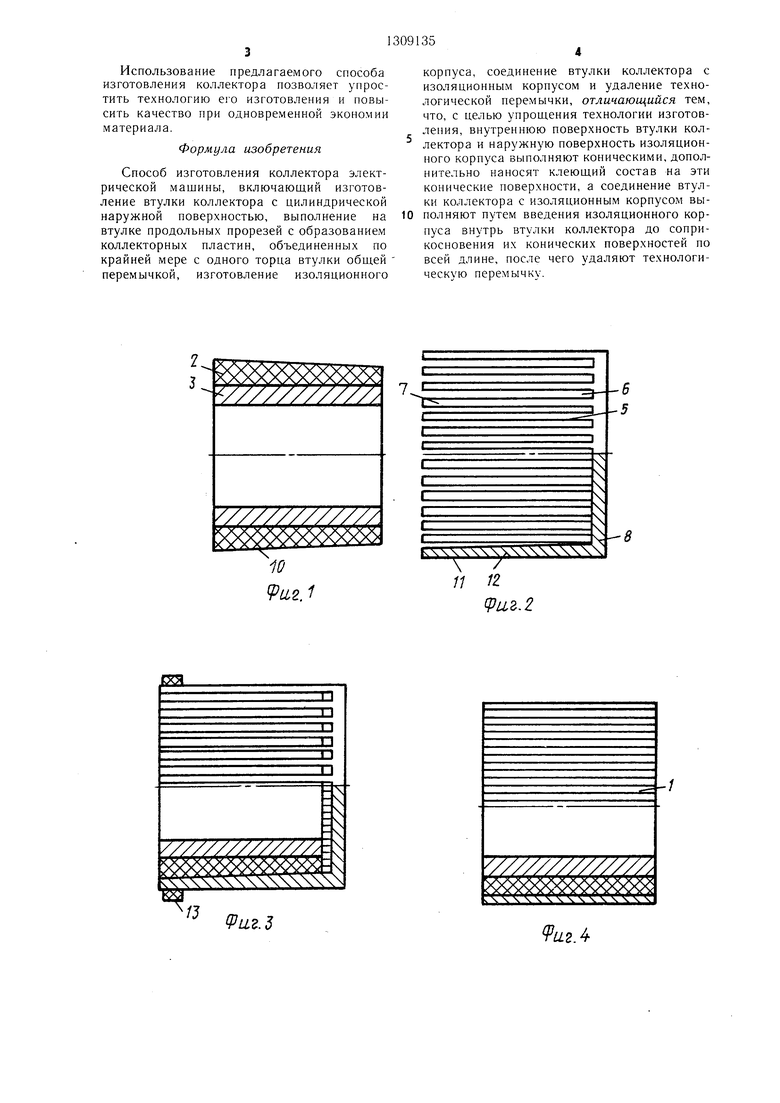

На фиг. 1 показан изоляционный корпус; на фиг. 2 - втулка коллектора; на фиг. 3 - то же, в сборе с изоляционным корпусом; на фиг. 4 - коллектор после отрезки объединяющей пластины перемычки; на фиг. 5 - вариант коллектора с фиксирующими кольцами; на фиг. 6 - вариант за готовки-втул- ; ки с двумя перемычками; на фиг. 7 коллектор, вид сбоку.

Коллектор 1 в процессе изготовления содержит изоляционный корпус 2 с металлической внутренней частью 3, в которой выполнен щпоночный паз 4 для посадки на вал, втулку 5 с выполненными продольными прорезями 6 и образованными в результате этого коллекторными пластинами 7, перемычку 8 (а также возможно и перемычку 9).

Изоляционный корпус 2 имеет коническую наружную поверхность 10.

Заготовка втулки 5 имеет цилиндрическую наружную 11 и коническую внутрен- .нюю 12 поверхности. В процессе изготовления коллектора используются технологическое 13 и фиксирующие 14 кольца.

Сущность предлагаемого способа изготовления коллектора состоит в следующем.

Изготавливают металлическую часть 3 (со шпоночным пазом 4), на которой одним из известных способов (заливка, напрессов- ка, наклейка и т. д.) закрепляют изолирующий корпус 2 с конической наружной поверхностью 10.

Отдельно изготавливают втулку 5 (из токопроводящего материала, выбранного для использования в качестве коллекторных пластин) с конической внутренней поверхностью 12 и цилиндрической наружной поверхностью 11, Б которой выполняют по периметру продольные прорези 6, образовывая коллекторные пластины 7, при этом сос- перемычку 8 для создания единого технологического для последующих операций комплекта жестко связанных между собой коллекторных пластин.

На коническую наружную поверхность 10 изолирующего корпуса 2 или внутреннюю коническую поверхность 12 заготовки втулки 5 наносят клеющее вещество и заготовку втулку 5 плотно надевают на изолирующий корпус 2 с последующей выдержкой до получения неразъемного соединения за счет отвердевания клеюшего вещества.

Затем перемычку 8 отрезают-и коллектор 1 готов (с последующей окончательной доводкой цилиндрической наружной поверхности 11 после установки на вал и т. д.).

Возможен вариант, когда коллекторные пластины 7 втулки 5 после выполнения прорезей 6 окажутся недостаточно жесткими (при значительных их размерах по длине), что может привести к значительному отклонению от начального размера цилиндричес- кой наружной поверхности 11 при соединении втулки 5 и изолирующего корпуса 2. Тогда используется технологическое кольцо 13, которое плотно надевается на заготовку-втулку 5 перед склеиванием ее с изолирующим корпусом 2 и снимается после по лучения коллектора 1 (или перед отрезкой перемычки 8).

При длине коллектора I до 80 мм возможен вариант сборки, когда на втулке 5 при выполнении прорезей 6 для создания жест5 кого комплекта связанных между собой коллекторных пластин 7, кроме перемычки 8, оставляется также перемычка 9, которые отрезаются впоследствии после получения неразъемного соединения втулки 5 и изолирующего корпуса 2.

0 При больших (или значительных) линейных размерах коллектора 1 с целью надежного закрепления коллекторных пластин 7 на изолирующем корпусе 2 перед отрезкой перемычек 8 и 9 на наружной цилинд5 рической поверхности 1 I втулки 5 плотно устанавливаются (возможен вариант с применением клеющих средств) фиксирующие кольца 14, которые остаются после отрезки перемычек 8 и 9.

Описанным способом в лабораторных

0 условиях была изготовлена опытная партия коллекторов для машин постоянного тока 4П80.

На металлическую часть 3 напрессовывался изолирующий корпус 2 с конической наружной поверхностью, конусность сопряжения поверхности втулки и изоляционного корпуса 1°.

Параллельно изготавливалась из токопроводящего материала втулка 5 с конической внутренней поверхностью 12 и цилинд0 рической поверхностью 11, в которой выполнены по периметру продольные прорези 6, образовывая коллекторные пластины 7.

Для создания единого цельного ко.мнлек- та жестко связанных между собой коллектор- нх пластин на втулке оставлена перемыч5 ка 8.

На коническую наружную поверхность изолирующего корпуса 10 наносилось клеющее вещество марки УП-2503А, заготовка-втулка: плотно надевалась на изолируюQ щий корпус 2, выдерживалось в течение 2 ч при 150°С до отверждения клеющего вещества и получения Р1еразъемного соединения, после чего перемычка 8 отрезалась на токарном станке с последующей окончательной доводкой цилиндрической наружной по5 верхности до 71 ±0,5.

Коллектора были испытаны на максимальное число оборотов 6000 об/мин при 20°С в течение 3,5 мин.

Использование предлагаемого способа изготовления коллектора позволяет упростить технологию его изготовления и повысить качество при одновременной экономии материала.

Формула изобретения

Способ изготовления коллектора электрической машины, включающий изготовление втулки коллектора с цилиндрической наружной поверхностью, выполнение на втулке продольных прорезей с образованием коллекторных пластин, объединенных по крайней мере с одного торца втулки общей перемычкой, изготовление изоляционного

tg

/5

(Риг. 5

корпуса, соединение втулки коллектора с изоляционным корпусом и удаление технологической перемычки, отличающийся тем, что, с целью упрощения технологии изготовления, внутреннюю поверхность втулки коллектора и наружную поверхность изоляционного корпуса выполняют коническими, дополнительно наносят клеющий состав на эти конические поверхности, а соединение втулки коллектора с изоляционным корпусом выполняют путем введения изоляционного корпуса внутрь втулки коллектора до соприкосновения их конических поверхностей по всей длине, после чего удаляют технологическую перемычку.

У/////////////.

ХХХХХХХХХХ ОФФО

ч ч Х

агА

У//////////////.

ХЧ ГЧ ЧХ ч Ч SiV.

йоаUU

9иг.5

Уиг.ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления торцевого коллектора электродвигателя | 1981 |

|

SU1168105A3 |

| Способ изготовления коллектора электрической машины | 1988 |

|

SU1603468A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

| Способ изготовления торцевого коллектора электрической машины | 1977 |

|

SU705578A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Способ изготовления коллектора электрической машины | 1984 |

|

SU1275606A1 |

| Способ изготовления алюминиевого коллектора электрической машины | 1985 |

|

SU1411870A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU892549A1 |

Изобретение относится к технологии электромашиностроения, а именно к созданию коллекторов машин постоянного тока. Целью изобретения является упрош.ение технологии изготовления. Снособ включает изготовление втулки коллектора с цилиндрической наружной повер.чностью, выполнение во втулке продольных прорезей с образованием коллекторных пластин, объединенных по крайней мере с одного торца втулки общей перемычкой, изготовление изоляционного корпуса, соединение с ним втулки коллектора и удаление технологической перемычки. Новым в способе является выполнение внутренней поверхности втулки коллектора и наружной поверхности изоляционного корпуса коническими. Клеющий состав наносят на конические повер.хности. Соединение зтул- ки с изоляционным корпусо.м выполняют путем введения изоляционного корпуса внутрь втулки коллектора до соприкосновения их конических поверхностей по всей длине, после чего удаляют технологическую перемычку. 7 ил. с (Л со о CD СО ел

9иг.7

| Устройство для определения расстояния до места повреждения на линии электропередачи | 1988 |

|

SU1597800A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1985-06-26—Подача