1 . 13

Изобретении отшч птся к холодной обработке металлов давлением и может GbiTi,- иглтользопано для тюдлчи иолосо- лого и леи.точиого материала и зону обработки, натфимер, в . нопе- реч11ог(1 рпскрои рулонной с ;;ьи.

Цель изобретения - попышение точ- iiLicTH ui/ira no/ ii чи .

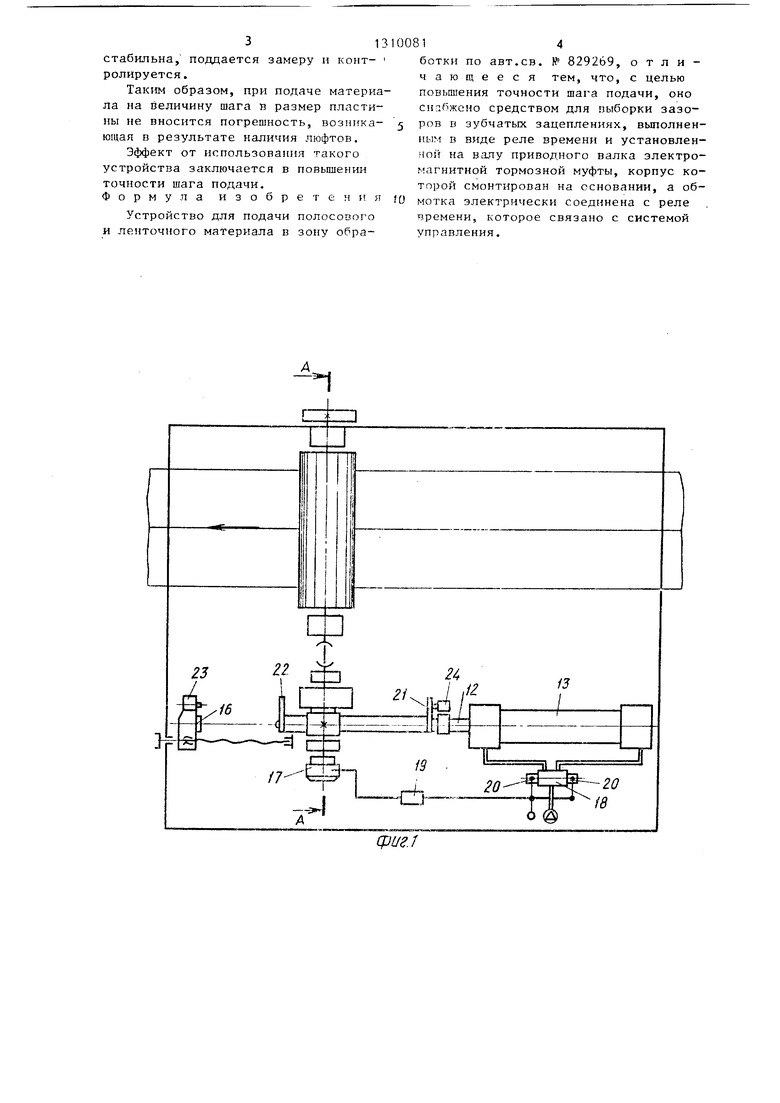

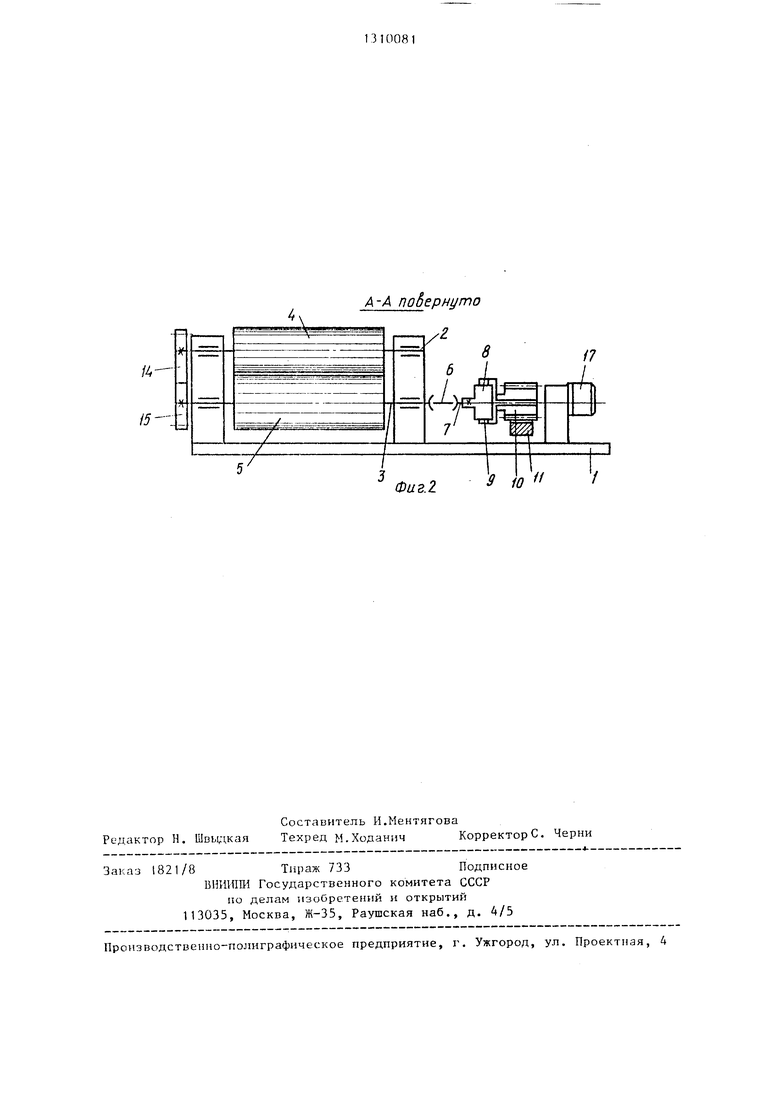

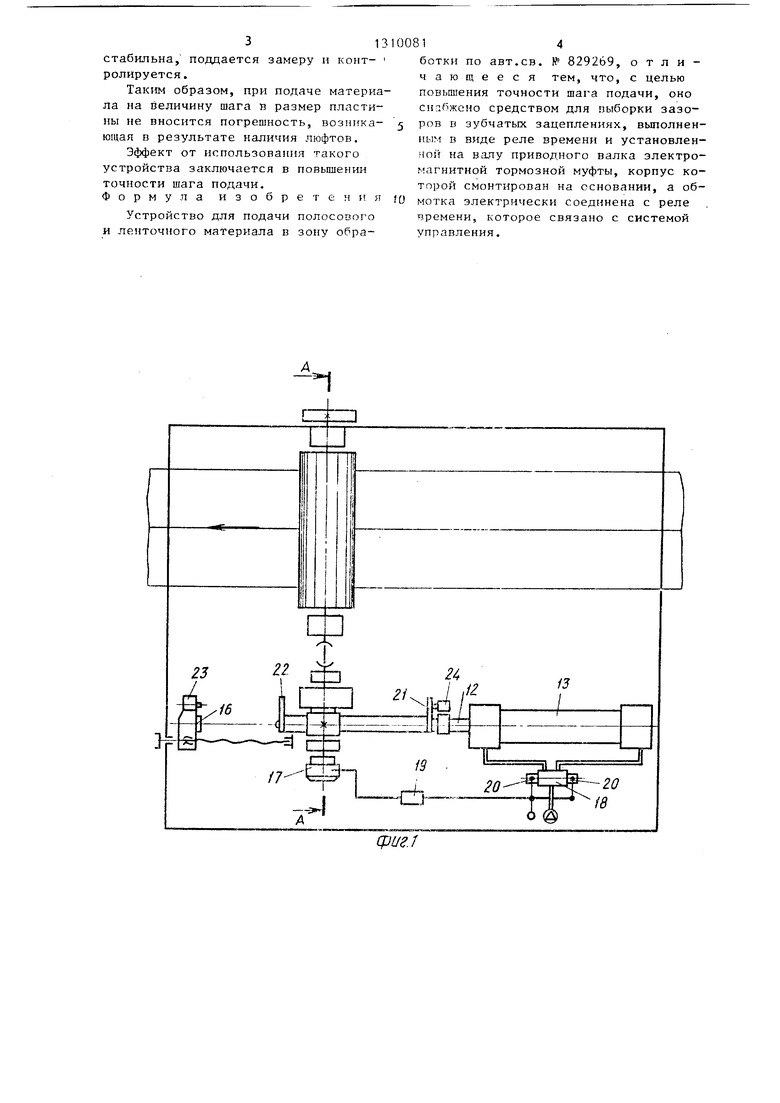

11л фиг. 1 И .1об);|жена кинематическая схема ycTiioi ic I- а; на фиг, 2 - разрез Л-А на (J-MT. I,

Устройство для нодачи полосового и ленточного материала и зону обработки 1:одерж11т угтановлйнш-ю на основании 1 на валах 2, 3 подающие валки А, 5. По/,ающи1 1 валок 5 соединен ирг . омопаг сое,Г1инитс:Л1. муфты 6 с пргводным валом 7, }ia котором ргазме- щепа фрик 11101И1ая tiyiliTa с бт-она 8, на- обойма 9 которой жестко соединена с шестерней 10, 11аходяте 1ся я jai ,. ч;и.мп1и с зубчатой 11, Зуб- ча 1ая рейка 11 связана со штоком 12 cn. ifMtoro цилиндра 13. Подающие иагки f, 5 нзаимосннзаиы между собой uj cu; L-рнями К), 15, установленными на валах 2, 3. Величина тага подачиобес дечипается регулируем)1м упором 16, устаиовле1И( на осно11а1И1и 1 . На приводном палу 7 установлена электромагнитная тормозная муфта 17, корпус ко- тор Ой жестко закреплен на основании I. Работо силового ни;н1ндра 13 управляют распред.елитель 18, устройство задержки 19 сигнала и электромагниты 20. Электромагниты 20 связаны электрически с (м моткой (не показан; электромаппп НО тормозной муфтой 1 /

Устройство 19 за/ ержки выполнено в виде реле времени. Зубчатая 11 снабжена упорами 21, 22, которые устано 1лен1л с BOIH-I 1жностыо вз гл.юде;; ствия с расположенными по ходу движения зубчатой .и 11 да чи1;а.1Ч 23, / , связанными электрически с обнотко{1 электромагнитной тормозной муфты 17 и электромагнитами 20 распред,елптс- ля 18.

Датчик 23 уста}ювлен с возможностью совместного перемещения с упором 16.

Устро1 ство для подачи полосового и ленточного материала в зону обработки работает след пощим образом.

При включешп си.чового цилиндра 13 шток 12 совместнее с зубчатой рейкой 11 перемещается и приводит в движение шестерню 10, жестко соедипен

812

пую с наружной обоймой 9 муфты обго- на 8. При этом приводятся во вращение приводной вал 7 и через соединительную муфту 6 - подающие валки А и

5. Материал перемещается в зону обработки (не показана). Перемещение материала происходит до тех пор, пока зубчатая рейка 11 упором 22 ке дойдет до регулируемого упора 16 и

датчика 23. Зубчатая рейка 11 останавливается, а датчик 23 дает команду распределителю 18 для обеспечения обратного хода штока 12 силового цилиндра 13 и одновременно дает команду па включение электромагнитной тормозной муфты 17, которая фиксирует приводной вал 7 и подающие валки 4, 5, Совершается обратный ход зубчатой peiiKii 11. В этом случае муфта обгона

8 проскальзывает. По достижении штоком 12 крайнего положения, т.е. когда поршень силового дшпшдра упрется в заднюю стенку, которая является од- ног ременно и вторым упором, он останавливается. Одновременно с этим зад- HHi l упор 21 взаиг-юдействует с датчиком 24, который дает команду на распределитель 18 о реверсировании хода силового цилиндра 13, т.е. на последующий рабочий ход штока 12, и одновременно команду на отключение электромагнитной тормозной муфты 17. Так как кома)1да на электромагнитную тормозную муфту 17 подается через устройство задержки 19, то растормажива- ние приводного вала 7 происходит несколько позже начала хода штока 12 силового дилиндра 13 на величину за- ,г1,ержки. Так как приводной вал 7 растормаживается несколько позже начала хода щтока 12 силового цилиндра 13, то зубчатая рейка 11 перемещается лишь на величину . нофтов в кинемати- честсой цепи, т.е. выбирает их. После

того, как выбраны люфты в кинематической цепи привода, происходит ра- стормаживание приводного вала 7 и осуществляется перемещение материапа на установленный шаг подачи, т.е.

ДО контакта упора 22 с регулируемым упором 16 и датчиком 23. Затем цикл повторяется.

Необходимый размер отрезаемой пластины обеспечивается установкой рех улируемого упора 16 и датчика 23 с учетом cyм apнoй погрешности в кинематической цепи привода, которая

313

стабильна, поддается замеру и конт- ролируется.

Таким образом, при подаче материала на величину шага в размер пластины не вносится погрешность, возштка- ющая в результате наличия люфтов.

Эффект от использования такого устройства заключается в повышении точности шага подачи. Формула изобретения

Устройство для подачи полосового и ленточного материала в зону обра00814

ботки по авт.св. № 829269, отличающееся тем, что, с целью повьш1ения точности шага подачи, оно снабжено средством для выборки зазо ров в зубчатых зацеплениях, вьшолнен- ным в виде реле времени и установленной на валу приводного валка электромагнитной тормозной муфты, корпус которой смонтирован на основании, а об 0 мотка электрически соединена с реле времени, которое связано с системой управления.

Изобретение относится к холодной обработке металлов давлением и может использовано для подачи полосового и ленточного материала в fiOi iy обработки. Цель изобретения - псБыгаение точности шага подачи. При ijKji : 4ei;:ni силового цилиндра через зубчсП ую 1)ейку и обгоньую ryфтy приводятся во вращение подающие валки. Корпхс электромагнитной муфты закреплен на основании, а обмотка включена посредством реле времени в систему управления и выполняет роль тормоза, удерживающего приводной вал от вращения ,,0 Т1ГА. пор, пока fre произойдет выборка люфтов в кинематической цепи устройства, 2 ил. с ( (Л с:

ср1/г./

А-А побернуто

Фаг.2.

f

| Устройство для подачи полосовогои лЕНТОчНОгО МАТЕРиАлА B РАбОчую зОНупРЕССА | 1979 |

|

SU829269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1986-01-02—Подача