Изобретение относится к автоматизации холодной обработки металлов давлением и может быть использовано для обработки полосового и ленточного материала.

Известно устройство для обработки полосового и ленточного материала, содержащее размещенные на основании обрабатывающую мгиаину, подающие валки, привод, связанный с подающими валками, механизм их останова и механизм регулировки шага подачи, командоаппарат . управляющий механизмом возврата ведущего валка в исходное положение.

Механизм останова подающих валков выполнен в виде установленного на основаг НИИ качающегося двуплечего рычага,снабженного индивидуальным приводом, управляемым командоаппаратом, и взаимодействующего с предусмотренным на валу ведущего валка фиксатором.и датчиком включения рабочего хода обрабатывающей машины, а механизм регулировки шага подачи выполнен в виде качающегося упора, взаимодействующего с датчиком включения рабочего хода подающих валков, установленного на основании с возможностью вращения вокруг вала ведущего ролика

посредством червячной передачи и служащего для фиксации его исходного положения с помощью укрепленного на нем жесткого упора, рабочий торец которого расположен в общей с рабочим торцом упомянутого фиксатора плоскости, проходящей через геометрическую ось ведущего ролика .

10

Однако известное устройство имеет сложную конструкцию и недостаточно надежно в работе.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для обработки полосового и ленточного материала, содержащее размещенные на основании обрабатывающую машину, подающие валки , привод, связанный че20рез передаточный механизм с приводным валом обрабатывающей машины и с подающими валками, и механизм регулировки шага подачи, включецощий в себя смонтированные на основании

25 вал, несущий диск, на котором закреплен с возможностью регулировочного перемещения упор, и датчик, взаимодействующий с упором 2.

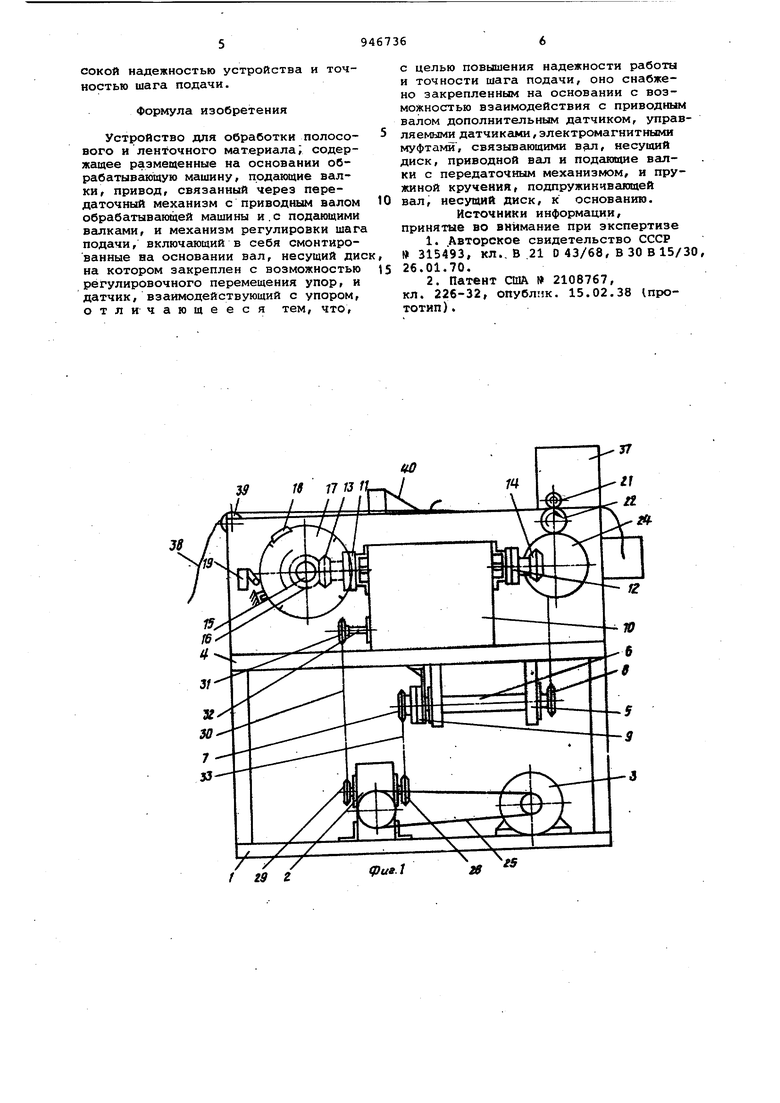

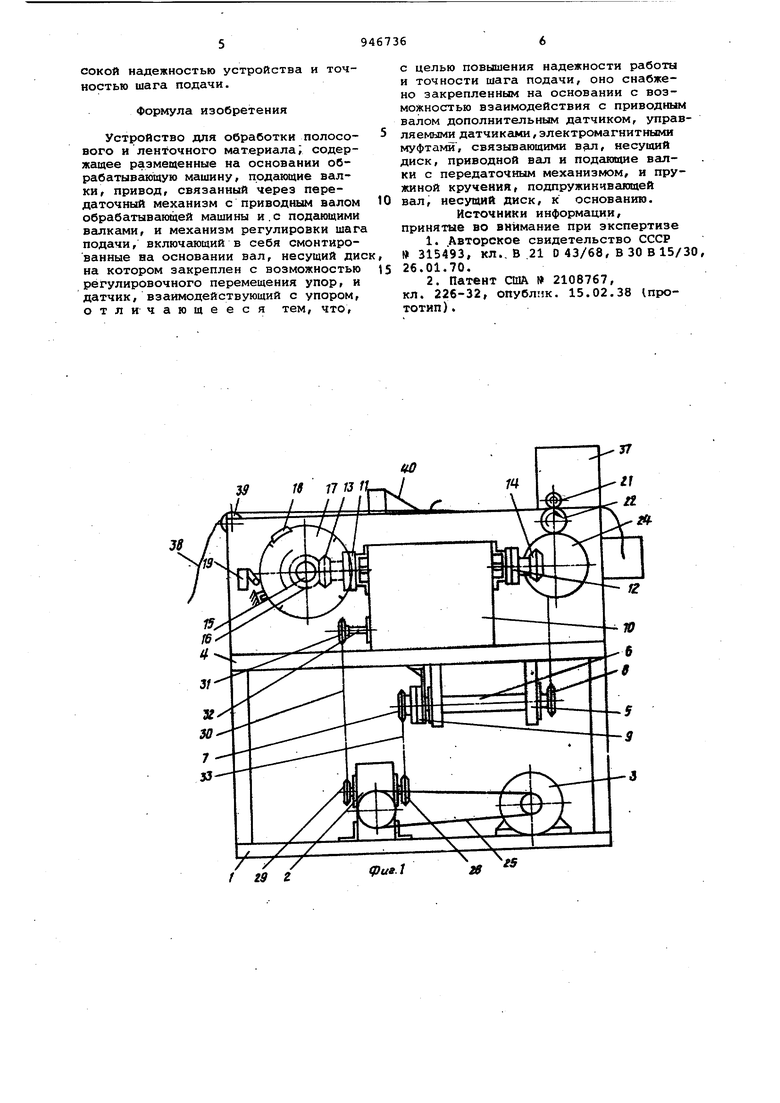

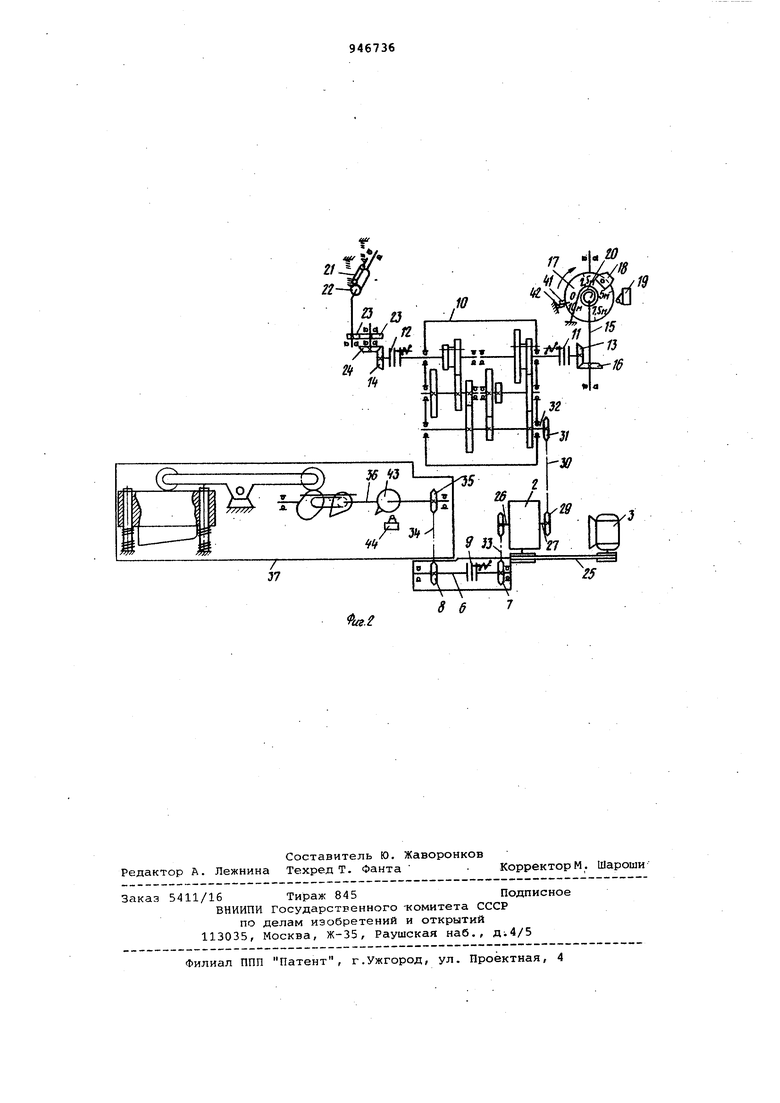

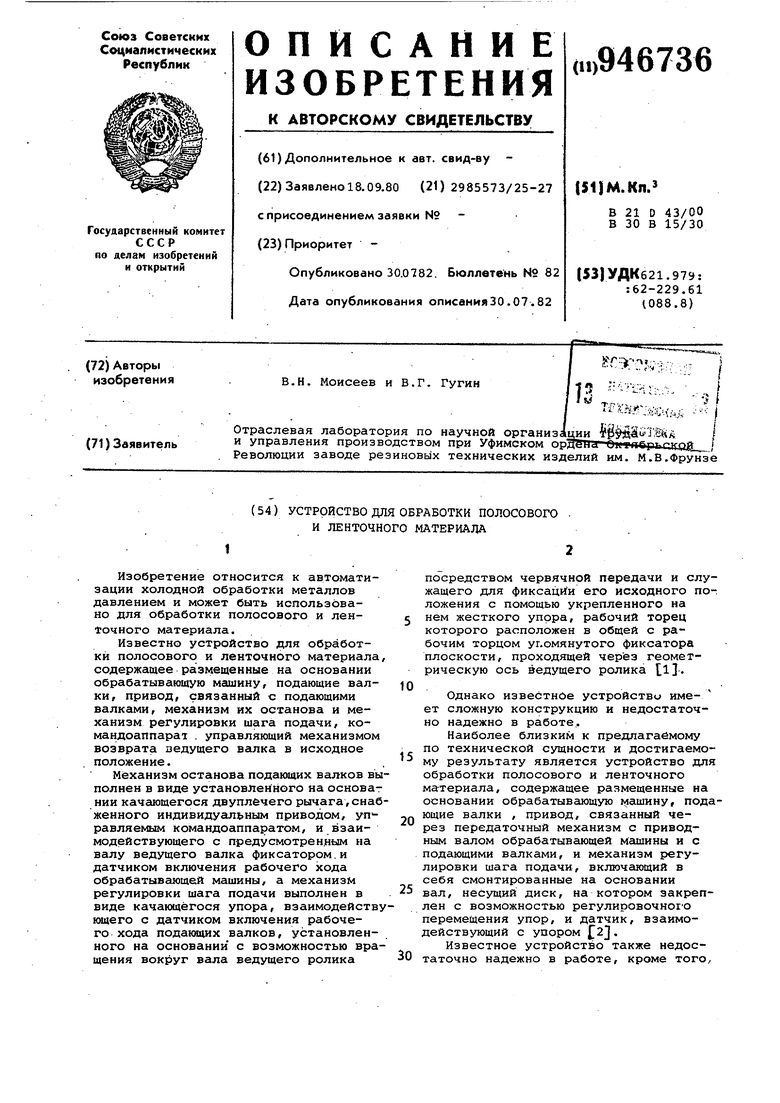

Известное устройство также недос30таточно надежно в работе, кроме того. оно не обеспечивает точности шага подачи. Цель изобретения - повышение надежности работы и точности шага подачи. Поставленная цель достигается тем, что устройство для обработки полосового и ленточного материала, содержащее размещенные на основании обрабатывающую машину, подающие вгшки, привод, связанный через лередато ный механизм с приводным валом обрабатывающей машины и с подающими валками, и механизм регулировки шага по дачи, включающий в себя смонтированные на основании вал, несущий дис |на котором закреплен с возможностью регулировочного перемещения упор, и датчик, взаимодействующий с упором, снабжено закрепленным на основании с возможностью взаимодействия с приводным валом доТполнительным датчиком управляемыми датчиками,электромагнит ными муфтами, связывающими вал, несу щий диск, приводной вал и подающие валки с передаточным механизмом, и пружиной кручения, подпружинивающей вал, несущий диск, к основанию. На фиг.1 изображено устройство дл обработки полосового и ленточного ма териала, общий вид;.на фиг. 2 - то же, кинематическая схема. Устройство содержит раму (основание) 1, на которой закреплены редуктор 2, электродвигатель 3, связанный с редуктором 2. На верхней плите 4 рамы 1 закреплены опоры 5, в которых установлен вал б, несущий звездочки 7 и 8 и электромагнитную муфту 9, распредели тельная коробка 10 с двумя выходными валами, несущими электромагнитные муфты 11 и 12 и конические шестерни 13 и 14. На раме 1 смонтирован вал 15, несущий коническую шестерню 16, входящую в зацепление с конической шеетерней 13, и диск 17; на котором зак реплен с возможностью регулировочного перемещения по окружности упор 18, взаимодействующий с датчиком 19, электрически связанным с электромагнитными муфтами 11, 12 и 9. Вал 15 с диском 17 подпружинен относительно рамы 1 пружиной 20 кручения. На раме 1 смонтированы верхний подающий валок 21 и ниж-ний подающий валок 22, связанный через зубчатую передачу 23 и коническую шестерню 24 с конической шестерней 14. Электродвигатель 3 связан с редук тором 2 ременной передачей 25. Редуктор 2 имеет два выходных вала 26 и.27, несущих звездочки 28 и 29 соответственно. Звездочка 29 связана цепью 30 со звездочкой 31, закрепленной на входНом валу 32 распределительной короО-ки 10. Звездочка 28 связана цепью со звездочкой 7, а звездочка 8 - цепью 34 со звездочкой 35 приводного вала 36 обрабатывающей машины 37. Поддаваемый материал ( полоса или лента) 38 огибает закрепленный на раме 1 ролик 39 и прижимается к раме 1 прижимом 40. Поворот диска 17 ограничивается упором 41, закрепленным на диске 17, и упором 42, закрепленным на раме 1 и взаимодействующим с упором 41. На диск 17 нанесена шкала делений. На приводном валу 36 установлен кулачок 43, взаимодействующий с датчиком 44. Устройство для обработки полосового и ленточного материала работает следующим образом. Ориентируясь по шкале делений диска 17, упор 18 перемещают в заданное положение и закрепляют на диске 17. Затем включают электродвигатель 3, который через ременную передачу 25 приводит в движение выходные валы 26 и 27 редуктора 2 со звездочками 28 и 29 соответственно. Звездочки 28 и 29 через цепи 33 и 30 приводят в движение звездочки 1 и 31 соответственно. Звездочка 31 приводит в движение входной вал 32 распределительной коробки Ю, которая через конические шестерни 13 и 16 приводит в движение вал 15 с диском 17, а через конические шестерни 14 и 24 и зубчатую передачу 23 - подающие валки 21 и 22. Подающие валки 21 и 22 перемещают материал 38 в рабочую SQHy обрабатывающей машины 37 на шаг подачи. При вращении диска 17 упор 18 воздействует на датчик 19, который подает сигнал на отключение электро- манитных муфт 12 и 11 и включение электромагнитной муфты 9. Вал 15 с диском 17 под действием спиральной пружины 20 возвращается в исходное положение, подающие валки 21 и 22 прекращают подачу материала 38 . Звездочка 7 через электромагнитную муфту 9 приводит в движение вал 6 со звездочкой 8, которая через цепь 34 и звездочку 35 приводит в движение приводной вал 36 обрабатывающей машины 37. Осуществляется резка материала 38. Затем кулачок 43 воздействует на датчик 44, который подает команду на отключение электромагнитной муфты 9. Приводной вал 36 останавливается. Датчик 44 подает также сигнал на включение электромагнитных муфт 11 и 12. Затем цикл повторяется. Экономический эффект от использования изобретения определяется высокой Нсшежностью устройства и точностью шага подачи.

Формула изобретения

Устройство для обработки полосового и ленточного материалаj содержащее размещенные на основании обрабатывающую машину, подающие валки, привод, связанный через передаточный механизм с приводным валом обрабатывающей машины и.с подающими валками, и механизм регулировки шаг подачи, включеиощий в себя смонтированные на основании вал, несущий ди на котором закреплен с возможностью регулировочного перемещения упор, и датчик, взаимодействующий с упором, отличающееся тем, что.

с целью повышения надежности работы и точности шага подачи, оно снабжено закрепленным на основании с возможностью взаимодействия с приводным валом дополнительным датчиком, управляемыми датчиками,электромагнитными муфтам)йГ, связывающими вал, несущий диск, приводной вал и подающие валки с передаточным механизмом, и пружиной кручения, подпружинивающей вал, несущий диск, к основанию.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

315493, кл., В 21 О 43/68, В 30 В 15/3 26.01.70.

2.Патент США 2108767,

кл. 226-32, опублик. 15.02.36 Inpoтотип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1049147A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1979 |

|

SU863094A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU967625A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU902938A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1980 |

|

SU869919A1 |

ГГ.Ы .

.10

ft 4

8 6

«.

Авторы

Даты

1982-07-30—Публикация

1980-09-18—Подача