113

Изобретение относится к обл 1С ги пайки, в частности к способу соединения металлокерамическнх и метал. шчес ких деталей пайкой применительно к изготовлению иакуумноплотных оболочек приборов электронной и радиотехнической промышленности.

Целью изобретения является исключение растекания припоя по поверхности металла за зону паяного соединения .

В способе соединения узлов пайкой проводят подготовку поверхностей металлических деталей термической обработкой в нейтральных средах при температуре 0,77-0,8 температуры плавления в течение 15-30 мин, затем осуществляют стыковое соединение деталей пайкой с размещением припоя между паяемьми поверхностями с приложением сжимающих усилий.

При указанном температурном режиме обработки происходит уменьшение энергии свободной поверхности системы за счет изменения формы и роста зерна металла, а также частичное удаление рисок проката и следов механической обработки. Изменение конфигурации рисок происходит в результате неодинакового роста кристаллов.

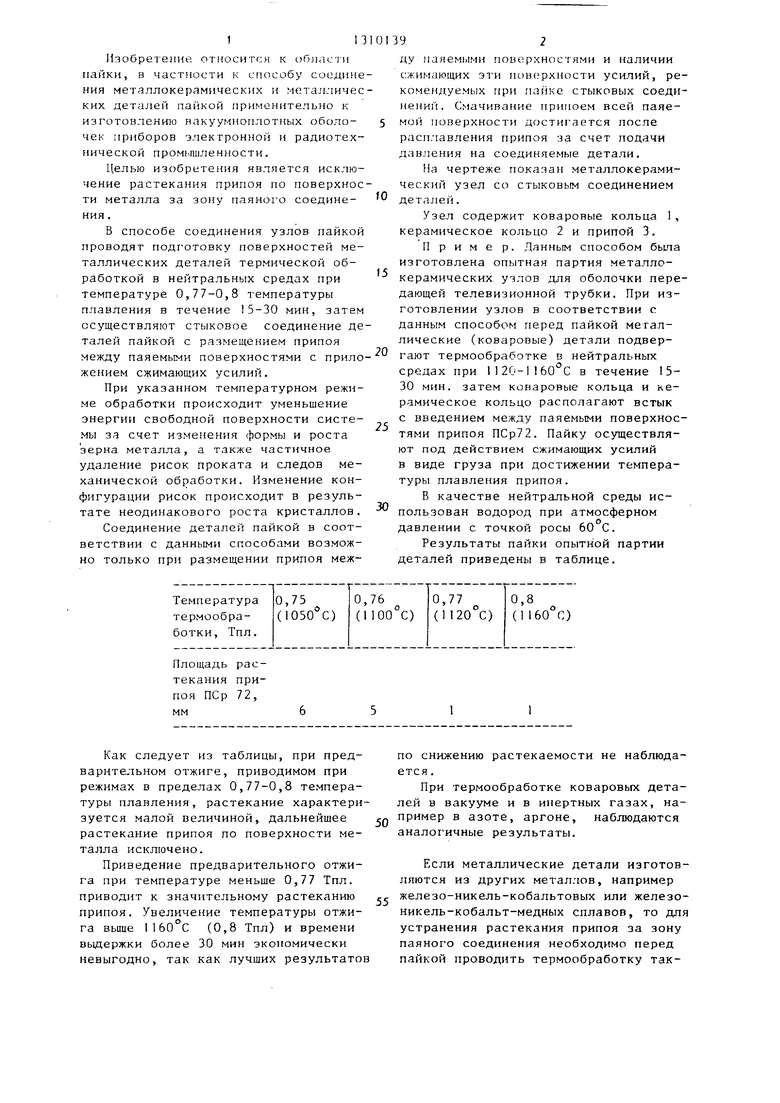

Соединение деталей пайкой в соответствии с данными способами возможно только при размещении припоя межПлощадь растекания припоя ПСр 72, мм

Как следует из таблицы, при предварительном отжиге, приводимом при режимах в пределах 0,77-0,8 температуры плавления, растекание характеризуется малой величиной, дальнейщее растекание припоя по поверхности металла исключено.

Приведение предварительного отжига при температуре меньше 0,77 Тпл. приводит к значительному растеканию припоя. Увеличение температуры отжига вьаие 1160°С (0,8 Тпл) и времени выдержки более 30 мин экономически невыгодно, так как лучших результатов

92

ду паяемыми поверхностями и наличии сжимающих эти пове рхности усилий, рекомендуемых при пайке стыковых соединений. Смачивание припоем всей паяе- мой поверхности достигается после расп.чавления припоя за счет подачи давления на соединяемые детали.

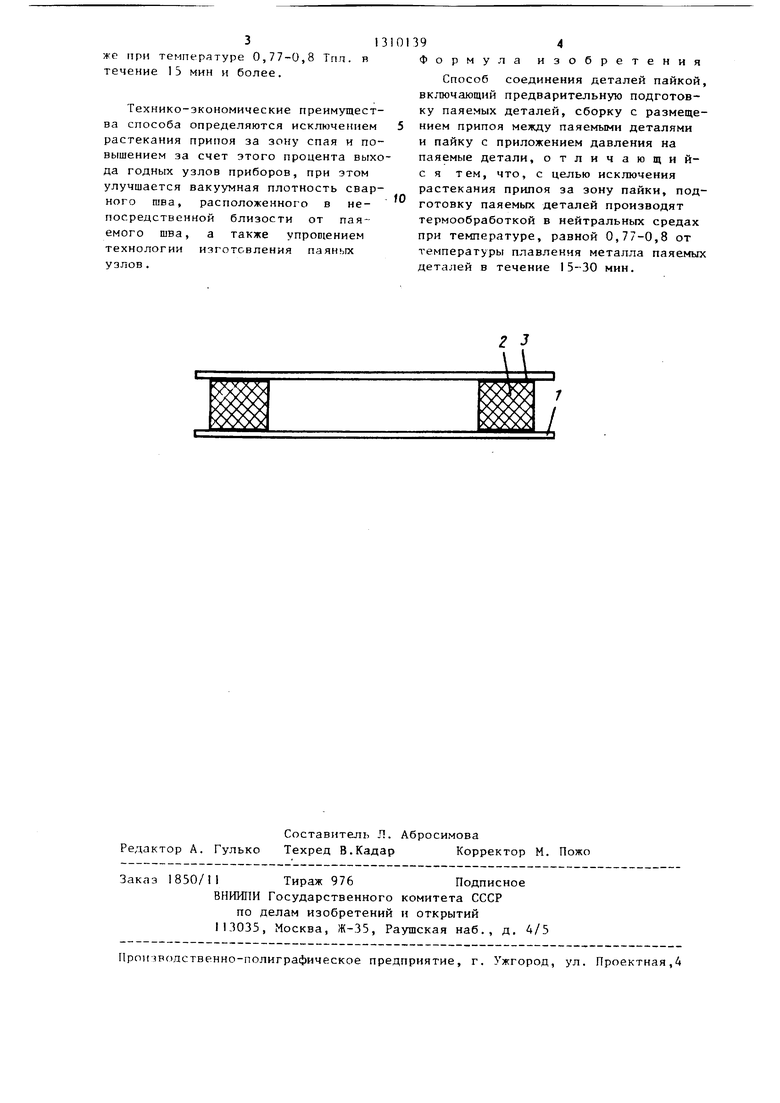

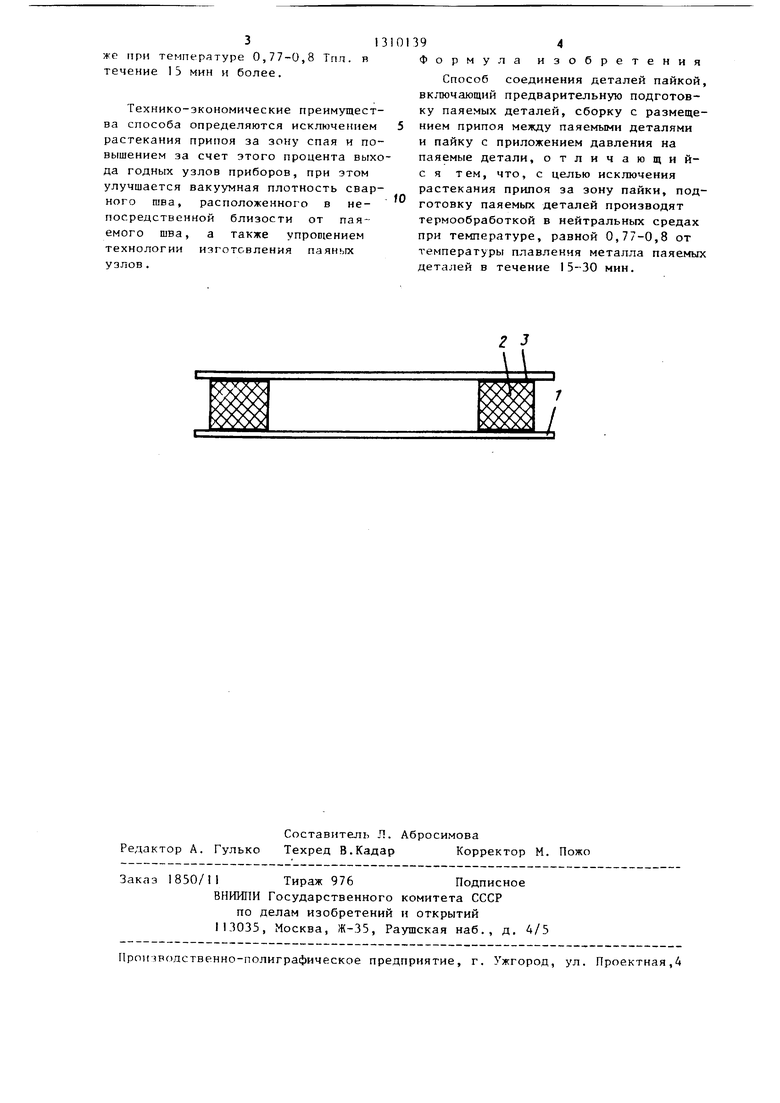

На чертеже показан металлокерами- ческий узел со стыковым соединением деталей.

Узел содержит коваровые кольца 1, керамическое кольцо 2 и припой 3.

Пример. Данным способом была изготовлена опытная партия металло- керамических узлов для оболочки передающей телевизионной трубки. При изготовлении узлов в соответствии с данным способом перед пайкой металлические (коваровые) детали подвергают термообработке в нейтральных средах при 1120-1160 С в течение 15- 30 мин. затем коваровые кольца и керамическое кольцо располагают встык с введением между паяемыми поверхностями припоя ПСр72. Пайку осуществляют под действием сжимающих усилий в виде груза при достижении температуры плавления припоя.

В качестве нейтральной среды ис

пользован водород при атмосферном давлении с точкой росы 60 С.

Результаты пайки опытной партии деталей приведены в таблице.

0

5

по снижению растекаемости не наблюдается .

При термообработке коваровых деталей в вакууме и в инертных газах, например в азоте, аргоне, наблюдаются аналогичные результаты.

Если металлические детали изготовляются из других металлов, например железо-никель-кобальтовых или железо- никель-кобальт-медных сплавов, то для устранения растекания припоя за зону паяного соединения необходимо перед пайкой проводить термообработку так3 3i

же при температуре 0,77-0,8 Тпл. в течение 15 мин и более.

Технико-экономические преимущества способа определяются исключением растекания припоя за зону спая и повышением за счет этого процента выхода годных узлов приборов, при этом улучшается вакуумная плотность сварного шва, расположенного в непосредственной близости от паяемого шва, а также упроп1ением технологии изготовления паяных узлов.

94

Формула изобретения Способ соединения деталей пайкой, включающий предварительную подготовку паяемых деталей, сборку с размещением припоя между паяемыми деталями и пайку с приложением давления на паяемые детали, отличающийся тем, что, с целью исключения растекания припоя за зону пайки, подготовку паяемых деталей производят термообработкой в нейтральных средах при температуре, равной 0,77-0,8 от температуры плавления металла паяемых деталей в течение 15-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки | 1982 |

|

SU1118494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| Состав для ограничения растекания припоя | 1982 |

|

SU1076238A1 |

| Способ пайки паяносварных конструкций с телескопическими соединениями | 1989 |

|

SU1808554A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ДЕТАЛЕЙ, ВЫПОЛНЕННЫХ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ, ПЕРЕД ИХ СОЕДИНЕНИЕМ В ПАЯНО-СВАРНУЮ КОНСТРУКЦИЮ | 2011 |

|

RU2464142C1 |

Изобретение относится к способам соединения металлокерамических и металлических деталей пайкой. Целью изобретения является исключение растекания припоя по поверхности металла за зону паяного соединения. Перед пайкой проводят подготовку поверхностей металлических деталей термической обработкой в нейтральных средах при температуре 0,77-0,8 температуры плавления паяемых деталей в течение 15-30 мин. Соединение деталей пайкой в соответствии с данным способом возможно только при размещении припоя между паяемыми поверхностями и наличии больших сжимающих усилий. За счет исключения растекания припоя за зону спая повьщ1ается процент выхода годных узлов приборов. При этом улучшается вакуумная плотность сварного шва, расположенного в непосредственной близости от паяемого шва, а также упрощается технология изготовления паяных узлов. 1 ил., I табл. & (Л со ;о

| Гладков А.С | |||

| и др | |||

| Пайка деталей электровакуумньпс приборов М.: Энергия, 1967, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Справочник по пайке/Под ред | |||

| С.Н | |||

| Лоцманова и др | |||

| М.: Машиностроение, 1975, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1987-05-15—Публикация

1986-01-22—Подача