Изобретение относится к обработке металлов давлением, в частности к изготовлению нолых изделий с гофрированными стенками.

Цель изобретения - унрощение устройства и повышение производительности за счет ускорения процесса деформирования.

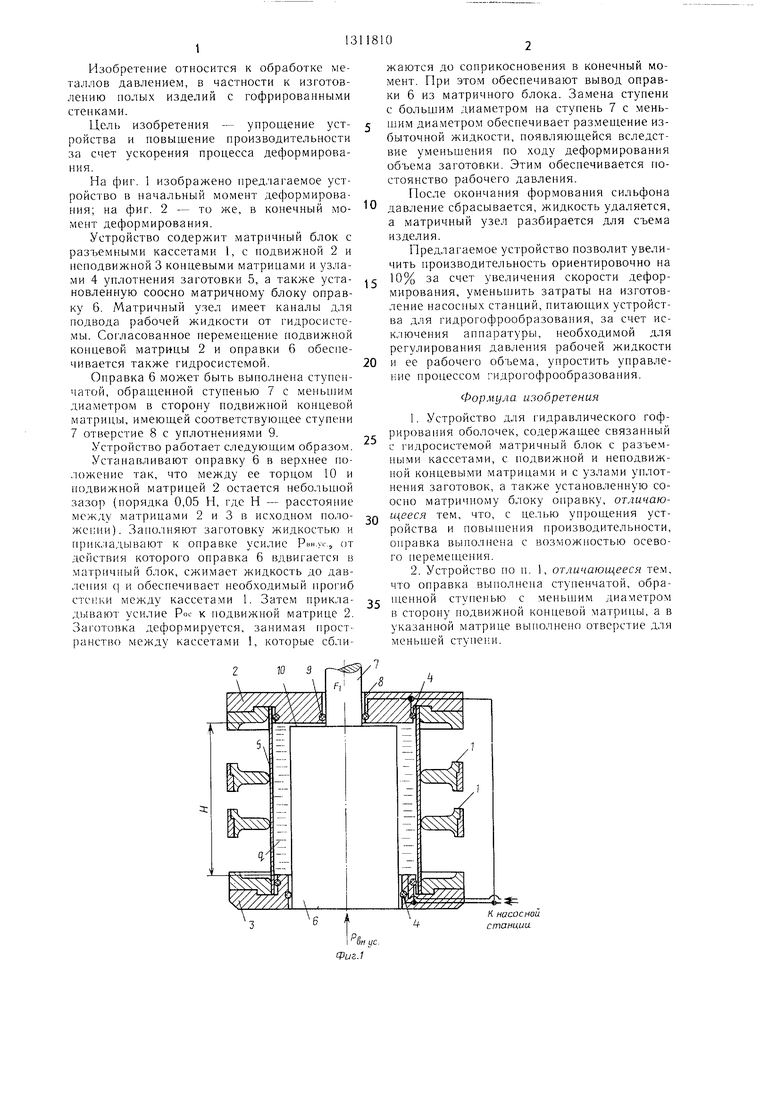

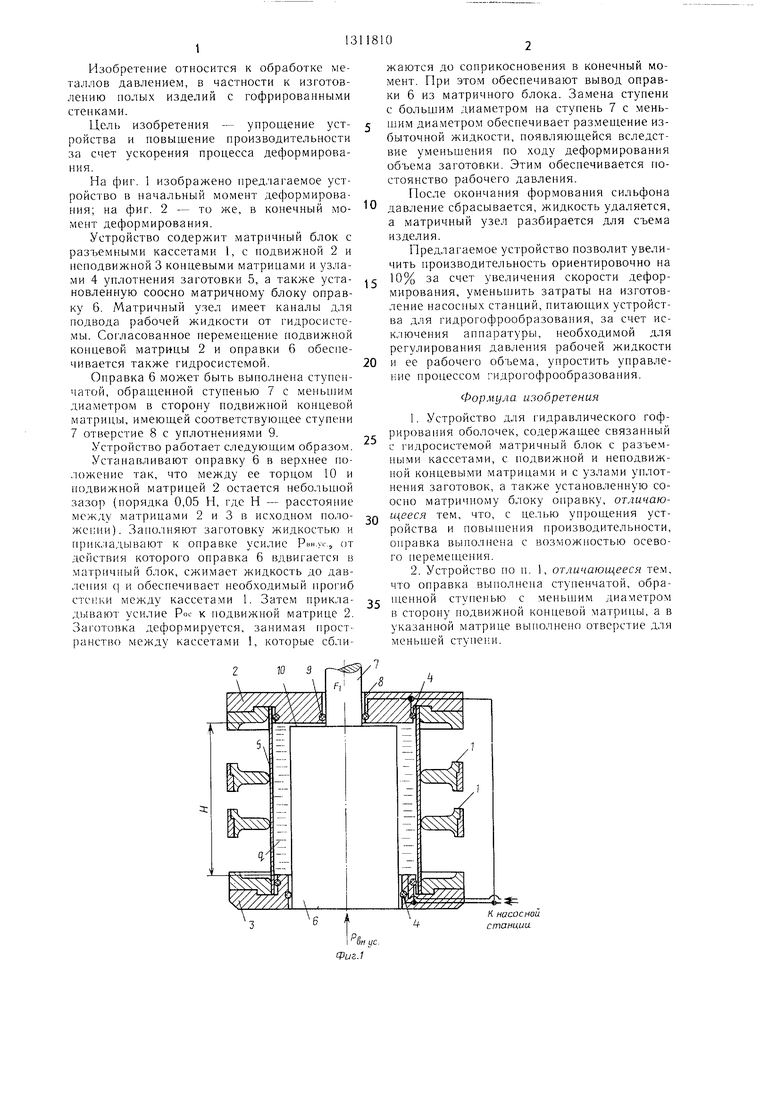

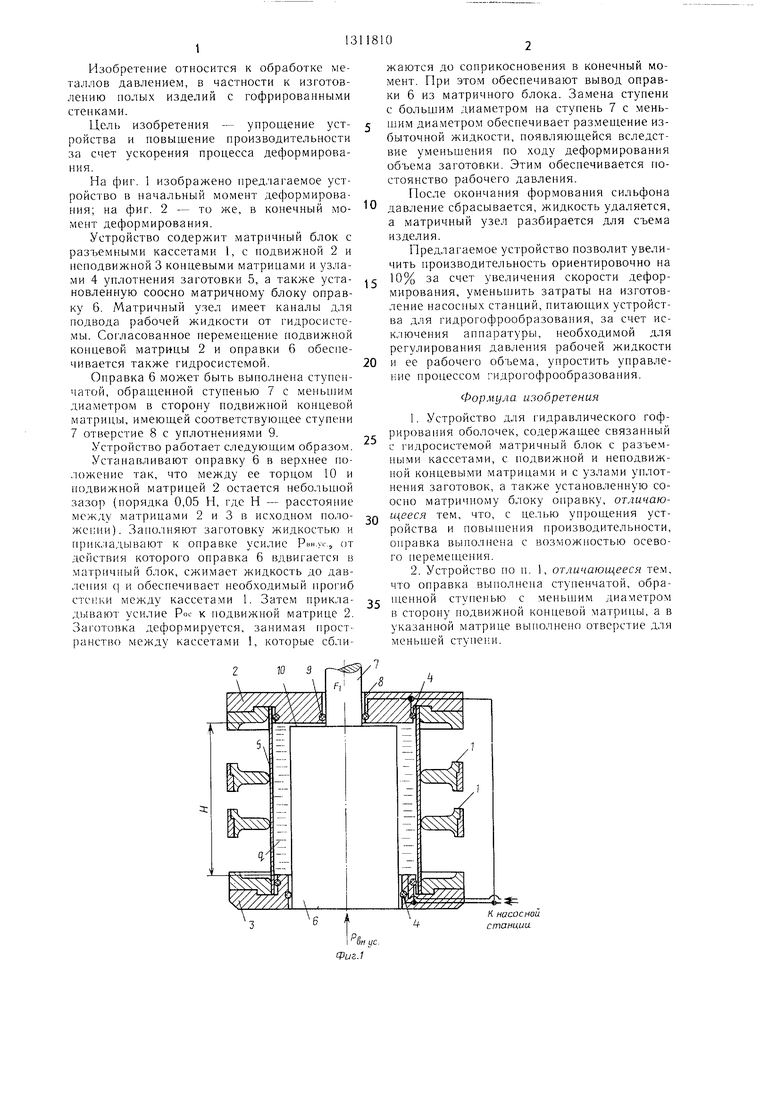

На фиг. 1 изображено предлагаемое устройство в начальный момент деформирования; на фиг. 2 - то же, в конечный момент деформирования.

Устройство содержит матричный блок с разъемными кассетами 1, с подвижной 2 и неподвижной 3 концевыми матрицами и узлами 4 уплотнения заготовки 5, а также установленную соосно матричному блоку оправку 6. Матричный узел имеет каналы для подвода рабочей жидкости от гидросистемы. Согласованное перемещение подвижной концевой матрицы 2 и оправки 6 обеспечивается также гидросистемой.

Оправка 6 может быть выполнепа ступенчатой, обращенной ступенью 7 с меньнщм диаметром в сторону подвижной концевой матрицы, и.меющей соответствующее ступени 7 отверстие 8 с уплотнениями 9.

Устройство работает следующим образом.

Устанавливают оправку 6 в вер.хнее положение так, что между ее торцом 10 и подвижной матрицей 2 остается небольшой зазор (порядка 0,05 Н, где Н - расстояние между матрицами 2 и 3 в исходном поло- жс1;ии). Заполняют заготовку жидкостью и прикладывают к оправке усилие Рвнлч-.., от действия которого оправка 6 вдвигается в матричный блок, сжимает жидкость до давления q и обеспечивает необходимый прогиб стенки между кассетами I. Затем прикладывают усилие РОС к подвижной матрице 2. За|-отовка деформируется, занимая пространство между кассетами 1, которые сбли0

5

0

5

0

5

жаются до соприкосновения в конечный момент. При этом обеспечивают вывод оправки 6 из матричного блока. Замена ступени с большим диаметром на ступень 7 с мень- нжм диаметром обеспечивает размепхение избыточной жидкости, появляющейся вследствие умепьшения по ходу деформирования объема заготовки. Этим обеспечивается постоянство рабочего давления.

После окончания формования сильфона давление сбрасывается, жидкость удаляется, а матричный узел разбирается для съема изделия.

Предлагаемое устройство позволит увеличить производительность ориентировочно на 10% за счет увеличения скорости деформирования, уменьшить затраты на изготовление насосных станций, питающих устройства для гидрогофрообразования, за счет исключения аппаратуры, необходимой для регулирования давления рабочей жидкости и ее рабочего объема, упростить управле- ь:ие процессом гидрогофрообразования.

Формула изобретения

1.Устройство для гидравлического гофрирования оболочек, содержащее связанный с гидросистемой матричный блок с разъемными кассетами, с подвижной и неподвижной концевыми матрицами и с узлами уплотнения заготовок, а также установленную соосно матричному блоку оправку, отличающееся тем, что, с целью упрощения устройства и повы1пения производительности, оправка выполнепа с возможностью осевого перемещения.

2.Устройство по п. , отличающееся тем, что оправка выполнепа ступенчатой, обра- Н1енной ступенью с меньшим диаметром в сторону подвижной концевой матрицы, а в указанной матрице выполнено отверстие для меньщей ступени.

К насосной станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлического гофрирования оболочек | 1988 |

|

SU1655607A1 |

| Способ последовательного гидроформования кольцевых гофр на трубной заготовке и устройство для его осуществления | 1987 |

|

SU1479166A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| Устройство для гидростатической экструзии | 1975 |

|

SU910112A3 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

Изобретение относится к обработке металлов давлением. Целью является упрощение устройства и повышение производительности за счет ускорения процесса деформирования. Устройство содержит матричный узел и подвижную в осевом направлении оправку. Оправка может быть выполнена со ступенью меньшего диаметра, обращенной к подвижной матрице. На первой стадии деформирования к оправке прикладывают усилие, обеспечивающее сжатие жидкости внутри заготовки и прогиб ее между кассетами. При перемещении подвижной матрицы и образовании гофров оправка выводится из заготовки, чем обеспечивается размещение избыточной жидкости и поддерживается постоянное давление. I з.п.ф-лы, 2 ил. оо о

й« IjC

Фиг. 2

| 0 |

|

SU161030A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1985-04-26—Подача