131

менного зажатия нескольких деталей при автоматизации процессов групповой сборки и механообработки. Цель изобретения - повышение надежности захвата деталей за счет применения уравнителя зажима деталей. Силовой цилиндр.2 перемещает подвижную губку 6 по направляющим 3 корпуса 1 группового схвата, которая поджимными элементами (ПЭ) 3 удерживает захватываемые объекты 16 в базирующих пазах пленки 5 губки 4, жестко закрепленной на

Изобретение относится к машиностроению, в частности к захватным устройствам промьшленных роботов и манипуляторов, применяемым для одновременного зажатия нескольких дета- лей при автоматизации процессов групповой сборки и механообработки.

Цель изобретения - повышение надежности захвата деталей за счет при- менения уравнителя усилия зажима деталей .

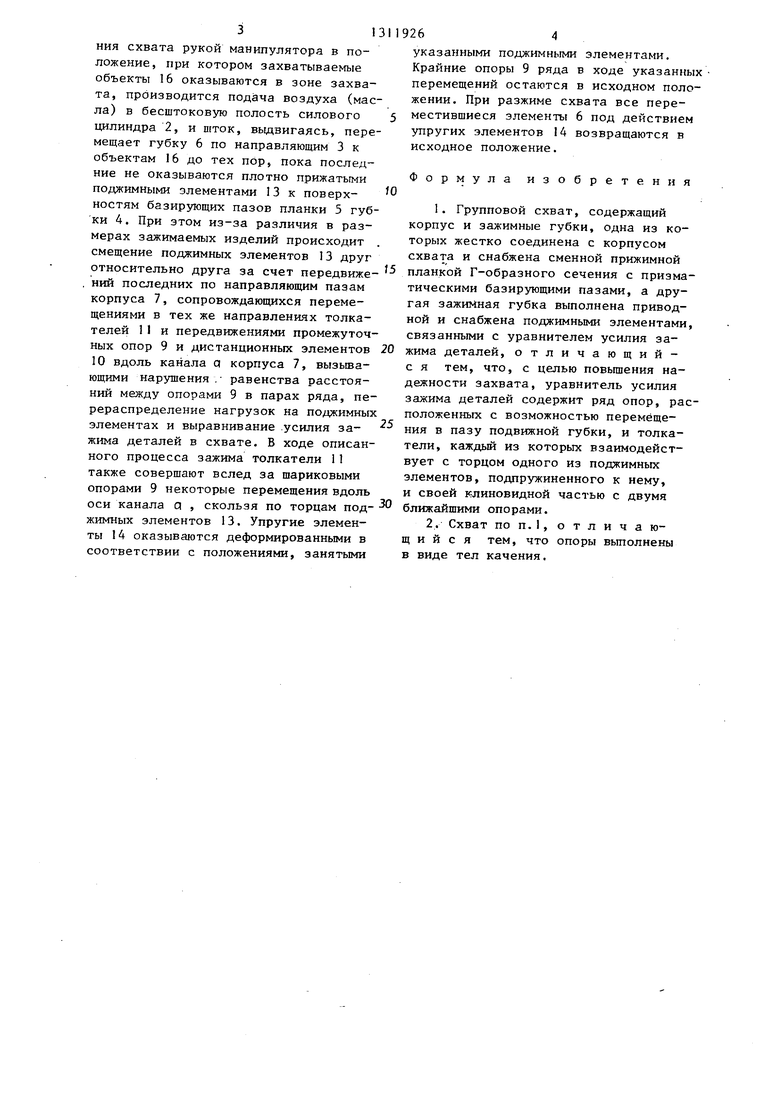

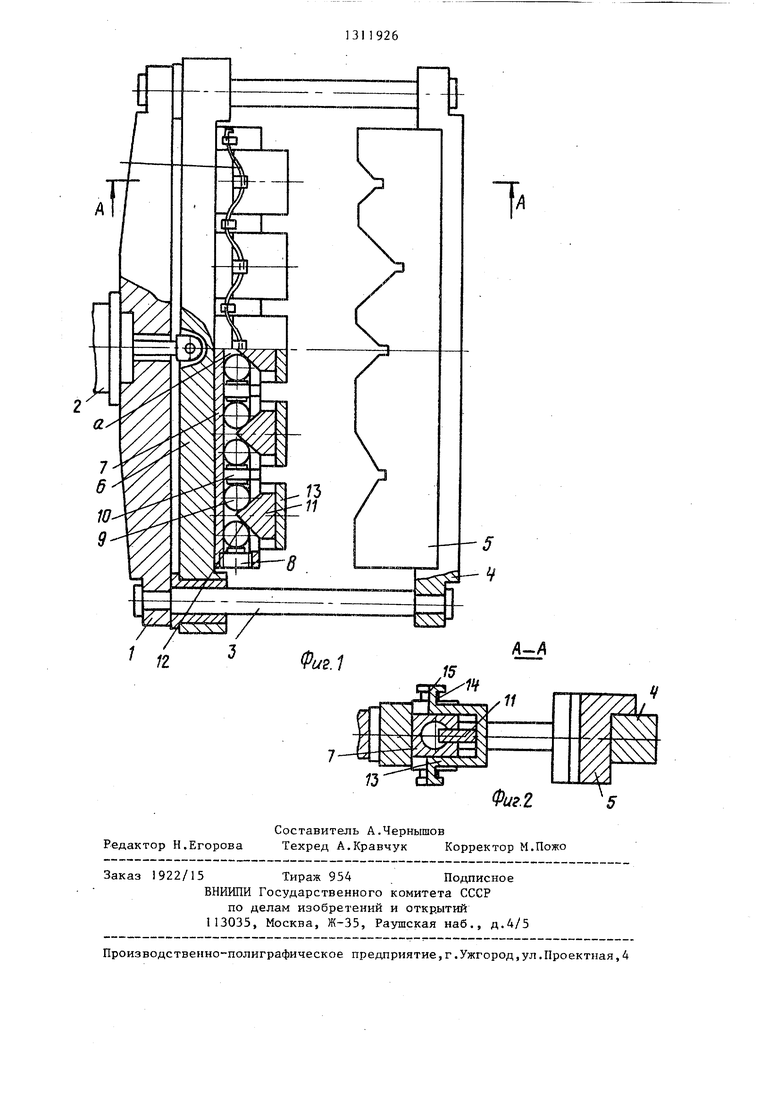

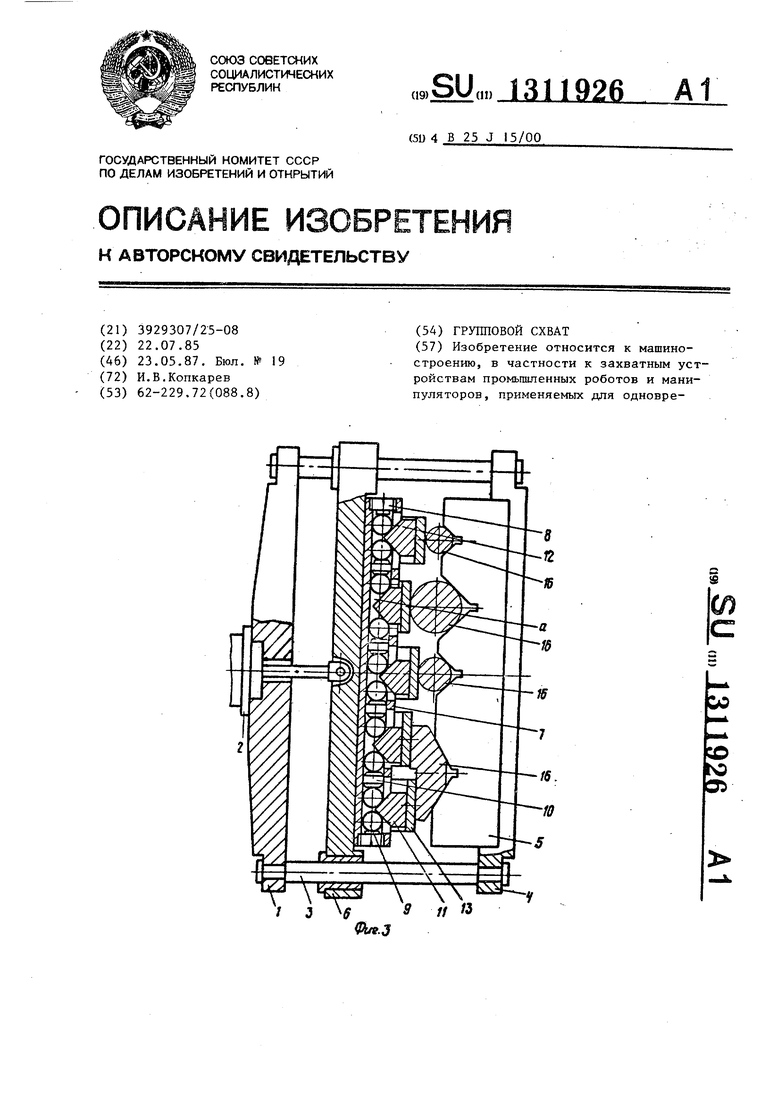

На фиг. 1 схематично изображен групповой схват в исходном положении, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - схват в закрытом положении.

Групповой схват содержит корпус 1 и жестко смонтированные на нем силовой цилиндр 2 и направляющие 3, жестко соединенные с губкой 4, снабженной сменной прижимной планкой 5 Г-об- разного сечения с призматическими образующими пазами. На направляющих 3 между корпусом 1 и губкой 4 установле на подвижная губка 6, шарнирно свя- .занная со штоком силового цилиндра 2 и снабженная жестко установленным на последней уравнителем усилия зажима .деталей, содержащим корпус 7, в ка- нале а которого, выполненном перпендикулярно направлению перемещния губки 6 и закрытом с торцов заглуппсами 8 размещен ряд попарно сгруппированных шаровых опор 9 с дистанционными элементами 10 между парами указанных опор и призматические толкатели 11, V-образными поверхностями 12 установленные на указанных парах опор 9, а также поджимные элементы 13, каждый

926

направляющих ПЭ, в исходном положении удерживаем1з е на одном уровне упругими элементами, устанавливаются согласно размерам объектов 16, перемещаясь друг относительно друга в пазах корпуса 7 параллельно движению губки и перемещая толкатели 11, которые V-образными элементами 12 воздей-. ствуют на опоры 9, промежуточные из которых,перемещаясь в канале а перпендикулярно движениюгубки,уравнивают усилия зажима объектов . 1 з.п. ф-лы,3ил.

.

,

0

5

из которых установлен на корпусе 7 с возможностью перемещения параллельно движению губки 6 и посредством упругих элементов 14 изгиба, закрепленных на указанном корпусе и воздействующих на скобы 15, жестко связанные с поджимным элементом, поджат своим торцом к одному из толкателей 11. Цоджимные элементы 13 губки 6 и призматические базирующие пазы прижимной планки 5 губки 4 размещены в соответствии с расположением захватываемых объектов 16 в ложементах транспортирующего устройства (не показано) .

Групповой схват работает следую- sfiM образом.

В исходном положении шток силового цилиндра 2 втянут и подвижная губка 6 отведена к корпусу . Цоджимные элементы 13 воздействием упругих элементов 14 изгиба, направленным в сторону, противоположную зажиму объектов захвата, перемещены по направляющим пазам корпуса 7 к губке 6 и занимают равноудаленное положение от последней. Цри этом толкатели 11 под действием торцов поджимных элементов 13, внедряясь в канал а корпуса 7, также занимают равноудаленное положение относительно губки 6, и вклиниваясь своими V-образными поверхностями между шариковыми опорами 9, раздвигают последние, поджимая промежуточные опоры к торцам дистанционных элементов 10, а крайние - к торцам заглушек 8, что вызывает равноудаленное друг от друга положение шариковых опор 9 во всех парах ряда. После перемеще31

ния охвата рукой манипулятора в положение, при котором захватываемые объекты 16 оказываются в зоне захвата, производится подача воздуха (масла) в бесштоковую полость силового цилиндра 2, и шток, выдвигаясь, перемещает губку 6 по направляющим 3 к объектам 16 до тех пор, пока последние не оказываются плотно прижатыми поджимными элементами 13 к поверх- ностям базирующих пазов планки 5 губки 4. При этом из-за различия в размерах зажимаемых изделий происходит смещение поджимных элементов 13 друг относительно друга за счет передвиже- НИИ последних по направляющим пазам корпуса 7, сопровождающихся перемещениями в тех же направлениях толкателей 1I и передвижениями промежуточных опор 9 и дистанционных элементов 10 вдоль канала q корпуса 7, вызывающими нарушения. равенства расстояний между опорами 9 в парах ряда, перераспределение нагрузок на поджимных элементах и выравнивание .усилия за- жима деталей в схвате. В ходе описанного процесса зажима толкатели 11 также соверщают вслед за шариковыми

опорами 9 некоторые перемещения вдоль

оси канала а , скользя по торцам под- жимных элементов 13. Упругие элементы 14 оказываются деформированными в соответствии с положениями, занятыми

264

указанными поджимными элементами. Крайние опоры 9 ряда в ходе указанных перемещений остаются в исходном положении. При разжиме схвата все переместившиеся элементы 6 под действием упругих элементов 14 возвращаются в исходное положение.

Формула изобретения

1. Групповой схват, содержащий корпус и зажимные губки, одна из которых жестко соединена с корпусом схвата и снабжена сменной прижимной планкой Г-образного сечения с призматическими базирующими пазами, а другая зажимная губка выполнена приводной и снабжена поджимными элементами, связанными с уравнителем усилия зажима деталей, отличающий- с я тем, что, с целью повышения надежности захвата, уравнитель усилия зажима деталей содержит ряд опор, расположенных с возможностью перемещения в пазу подвижной губки, и толкатели, каждый из которых взаимодействует с торцом одного из поджимных элементов, подпружиненного к нему, и своей клиновидной частью с двумя ближайшими опорами.

2. Схват поп.1,отличаю- щ и и с я тем, что опоры вьтолнены в виде тел качения.

Фиг.г

Составитель А,Чернышев Редактор Н.Егорова Техред А.Кравчук Корректор М.Пожо

Заказ 1922/15 Тираж 954Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| Групповой схват | 1986 |

|

SU1333576A1 |

| Схват промышленного робота | 1980 |

|

SU931467A1 |

| МНОГОПОЗИЦИОННОЕ ЗАХВАТНОЕ УСТРОЙСТВО МАНИПУЛЯТОРА | 1992 |

|

RU2033918C1 |

| Захватное устройство | 1985 |

|

SU1247269A1 |

| Устройство для сборки шарнирного соединения секаторов | 1983 |

|

SU1271702A1 |

| Схват манипулятора | 1983 |

|

SU1202864A1 |

| Загрузочное устройство | 1980 |

|

SU929391A1 |

| Схват робота | 1990 |

|

SU1761463A1 |

Изобретение относится к машиностроению, в частности к захватным устройствам промышленных роботов и манипуляторов, применяемых для одновре

Авторы

Даты

1987-05-23—Публикация

1985-07-22—Подача