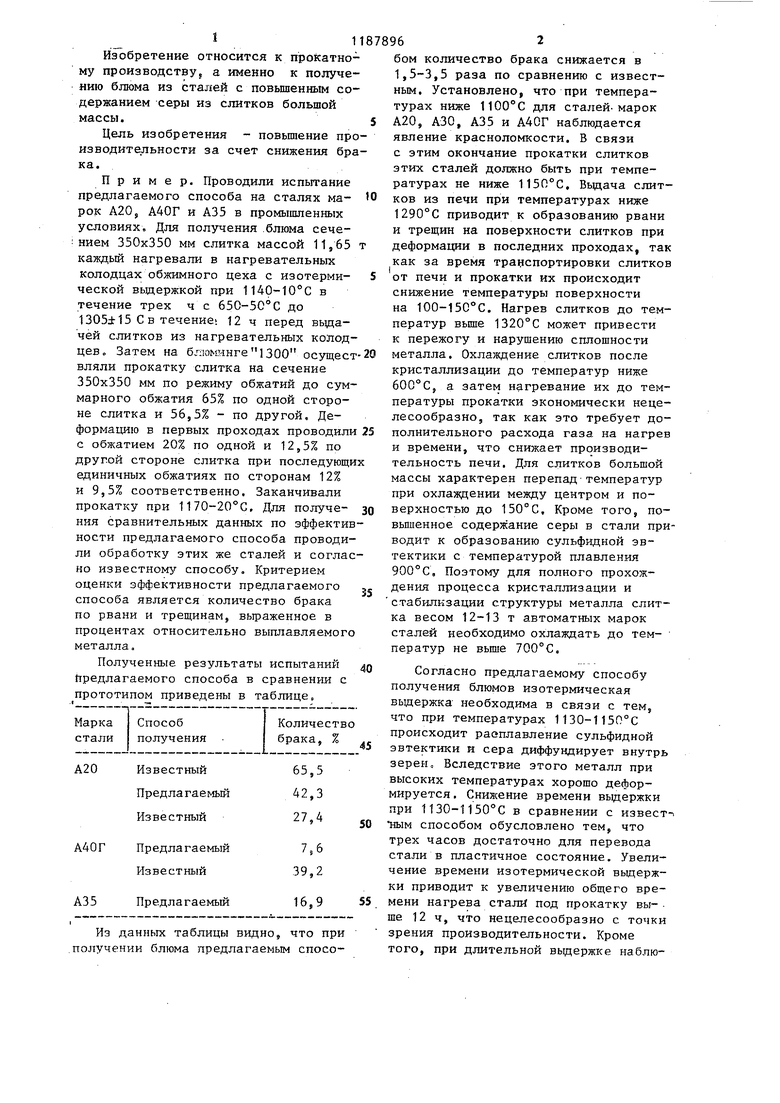

Изобретение относится к прокатно му производству а именно к получе нию блюма из сталей с повышенным со держанием серы из слитков большой массы. Цель изобретения - повышение пр изводительности за счет снижения бр ка. Пример. Проводили испытание предлагаемого способа на сталях марок AZO, А40Г и А35 в промышленных условиях. Для получения .блюма сече: нием 350x350 мм слитка массой 11,65 каждый нагревали в нагревательных Колодцах обжимного цеха с изотермической вьщержкой при 114р-10°С в течение трех ч с 650-50°С до 1305±15 Св течение; 12 ч перед выдачей слитков из нагревательных колод цев. Затем на блюминге 1300 осущес вляли прокатку слитка на сечение 350x350 мм по режиму обжатий до сум марного обжатия 65% по одной стороне слитка и 56,5% - по другой. Деформацию в первых проходах проводил с обжатием 20% по одной и 12,5% по другой стороне слитка при последующ единичных обжатиях по сторонам 12% и 9,5% соответственно. Заканчивали прокатку при 1170-20°С. Для получения сравнительных данных по эффекти ности предлагаемого способа проводи ли обработку этих же сталей и согла но известному способу. Критерием оценки эффективности предлагаемого способа является количество брака по рвани и трещинам, вьфаженное в процентах относительно выплавляемог металла. Полученные результаты испытаний Предлагаемого способа в сравнении с прототипом приведены в таблице, Предлагаемый Из данных таблицы видно, что при .получении блюма предлагаемым способом количество брака снижается в 1,5-3,5 раза по сравнению с известным. Установлено, что при температурах ниже 1100°С для сталей-марок А20, АЗО, А35 и А40Г наблюдается явление красноломкости. В связи с этим окончание прокатки слитков этих сталей должно быть при температурах не ниже 1150°С, Вьщача слитков из печи при температурах ниже 1290°С приводит к образованию рвани и трещин на поверхности слитков при деформации в последних проходах, так как за время транспортировки слитков от печи и прокатки их происходит снижение температуры поверхности на 100-150°С. Нагрев слитков до температур вьшге 1320°С может привести к пережогу и нарушению сплошности металла. Охлаждение слитков после кристаллизации до температур ниже 600°С, а затем нагревание их до температуры прокатки экономически нецелесообразно, так как это требует дополнительного расхода газа на нагрев и времени, что снижает производительность печи. Для слитков большой массы характерен перепад температур при охлаждении между центром и поверхностью до 150°С. Кроме того, повьпиенное содержание серы в стали приводит к образованию сульфидной эвтектики с температурой плавления 900°С, Поэтому для полного прохождения процесса кристаллизации и стабилизации структуры металла слитка весом 12-13 т автоматных марок сталей необходимо охлаждать до тем- ператур не вьш1е 700°С. Согласно предлагаемому способу получения блюмов изотермическая вьздержка необходима в связи с тем, что при температурах 1130-1150°С происходит расплавление сульфидной эвтектики и сера диффундирует внутрь зерен. Вследствие этого металл при высоких температурах хорошо деформируется , Снижение времени выдержки при 1130-1150°С в сравнении с известным способом обусловлено тем, что трех часов достаточно для перевода стали в пластичное состояние. Увеличение времени изотермической вьщержки приводит к увеличению общего времени нагрева стали под прокатку вы- ше 12 ч, что нецелесообразно с точки зрения производительности. Кроме того, при длительной вьщержке наблю3

дается сильный рост зерен аустенита, что снижает вязкость и пластичность стали, а также ухудшает способность ее к пластической деформации.

Для проработки литой структуры слитки массой 12-13 т автоматных марок сталей необходимо деформировать с суммарным обжатием по стороне не менее 55%. С другой стороны, деформация с суммарным обжатием по стороне более 65% приводит к потере пластичности и нарушению сплошности металла. Единичное обжатие слитка в пределах 9,5-12,5% выбрано с учетом повьшенных хрупкости и сопротивления деформации автоматных марок ста964

лей. Однако для снятия конусности и уплотнения поверхностных слоев слитка в первых проходах обжатие долж но быть в пределах 12,5-20% от суммарного обжатия по стороне.

Таким образом, использование предлагаемого способа получения заготовки позволяет сократить количество брака на 19,8-23,2%. Кроме того,

способ позволяет осуществлять прокатку е высокой производительностью путем снижения общего времени нагрева слитков под прокатку в 1,6 раза, увеличения массы слитков в 3,5 раза и

суммарного обжатия по каждой стороне , в 1,3-1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовки | 1987 |

|

SU1423427A1 |

| Способ получения заготовки из высокоуглеродистых сталей | 1986 |

|

SU1315042A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ СЕРНИСТО-МАРГАНЦОВИСТОЙ СВИНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 1993 |

|

RU2042718C1 |

| Способ получения заготовок из кипящих и полуспокойных марок сталей | 1986 |

|

SU1340840A1 |

| Способ производства заготовки из высокоуглеродистых сталей | 1988 |

|

SU1567649A1 |

| Способ получения блюмов и заготовок из слитков спокойных сталей | 1989 |

|

SU1650284A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ прокатки заготовок из кипящих и полуспокойных марок сталей | 1990 |

|

SU1766546A1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш ДЛЯ РЕАКТОРОВ АЭС НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545949C2 |

СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗСТАЛЕЙ с ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ, включающий нагрев до 12901320°С, изотермическую вьщержку, горячую прокатку, отличающийс я тем, что, с целью повышения производительности за счет снижения брака, прокатку слитка ведут с суммарным обжатием по каждой стороне слитка 55-65% при единичном обжатии 9,5-20%, причем заканчивают прокатку при температуре не ниже 1150-1170°С.

| Способ получения заготовки из сплава на железо-никель-медной основе | 1980 |

|

SU963585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения заготовки из сплава на железо-никель-кобальтовой основе | 1979 |

|

SU776678A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-30—Публикация

1984-03-22—Подача