13

соосно ему установлен гидроннлиндр 2 со rjTOKOM 3, Полости А и В сообщены с гидросистемой 4 посредством распределителя 5 жидкости через отверстия 6 и 7, При выборе расстояния h между внутренним торном скобы 8 и ограничителем 9 хода гидроцилиид- ра 2 учитьюаются величины снимаемого припуска S и возможного максимального отклонения размера И обрабатываемой детали 1. 3 процессе упругой

t

Изобретение относится к металлообработке и может быть использовано для заточки инструмента.

Цель изобретения - повьпиение точности заточки путем стабилизации величины снимаемого припуска и повышение производительности заточки.

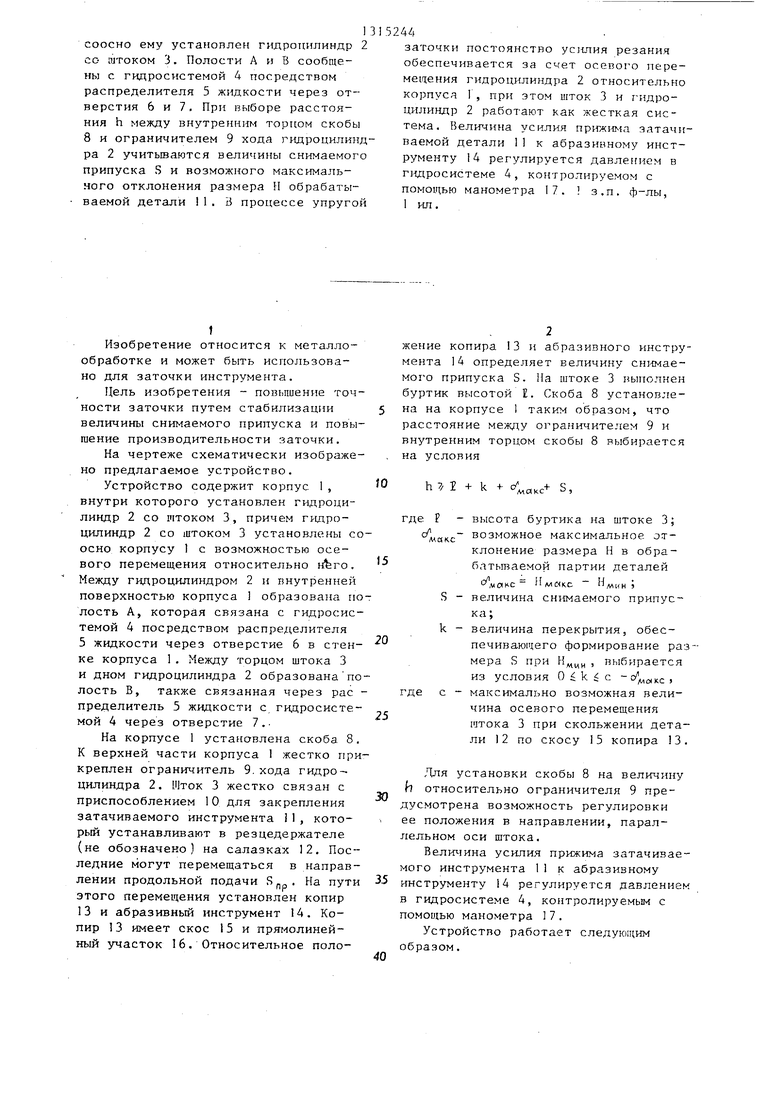

На чертеже схематически изображено предлагаемое устройство.

Устройство содержит корпус 1 , внутри которого установлен гидроцилиндр 2 со 1ЧТОКОМ 3, причем гщ;ро- цилиндр 2 со штоком 3 установлены соосно корпусу 1 с возможностью осевого перемещения относительно . Между гидроцилиндром 2 и внутренней поверхностью корпуса 1 образована полость А, которая связана с гидросистемой 4 посредством распределителя 5 жидкости через отверстие 6 в стенке корпуса 1, Между торцом штока 3 и дном гидроцилиндра 2 образована полость В, также связанная через рас пределитель 5 жидкости с гидросистемой 4 через отверстие 1.

На корпусе 1 установлена скоба 8. К верхней части корпуса 1 жестко прикреплен ограничитель 9, хода гидро - цилиндра 2. OlTOK 3 жестко связан с приспособлением 10 для закрепления затачиваемого инструмента 11, который устанавливают в резцедержателе (не обозначено) на салазках 12. Последние могут перемещаться в направлении продольной подачи S , . На пути этого перемещения установлен копир 13 и абразивный инструмент 14. Копир 13 имеет скос 15 и прямолинейный участок 16. Относительное поло244

заточки постоянство усилия резания обеспечивается за счет ocenoi o перемещения гидроцилиндра 2 относительно корпуса I, при этом шток 3 и гидроцилиндр 2 работают как жесткая система. Величина усилия прижима затачиваемой детали 1 1 к абразиьшому инструменту 14 регулируется давлением в гщфосистеме 4, контролируемом с помощью манометра 17. з.п. ф-лы, 1 ил,

жение копира 13 и абразивного инструмента 14 определяет величину CHi-iMae- мого припуска S. На штоке 3 выполнен буртик высотой . Скоба 8 установле- на на корпусе 1 таким образом, что расстояние между ограничителем 9 и внутренним торцом скобы 8 выбирается на условия

Ш

Ь7, 2 + k + S,

где Р - высота буртика на штоке 3; макс возможное максимальное отклонение размера И в обра- батьгоаемой партии деталей

.мсткс - мйкс Нд,иц ; S - величина сн11маемого припуска;k - величина перекрытия, обеспечиваю1чего формирование размера S при Н„,„ , выбирается из условия О k i с s где с - максимально возможная величина осевого перемещения I jTOKa 3 при скольжении детали I 2 по скосу I5 копира 13.

,Тля установки скобы 8 на величину Ь относительно ограничителя 9 предусмотрена возможность регулировки ее положения в направлении, параллельном оси штока.

Величина усилия прижима затачиваемого инструмента 11 к абразивному инструменту 14 регулируется давлением в гидросистеме 4, контролируемьп. с помощью манометра 1 7 .

Устройство работает следующим

образом.

31

в исходЕЮм положении распределителя 5 жидкости (позиция а) полости А и В заполнены рабочей средой под давлением, большим необходимого для преодоления веса штока 3 н приспособления 10 с салазками 12, резцедержателем и затачиваемым инструментом 11. Под действием этого усилия шток 3 перемещается вверх до соприкосновения его буртика со скобой 8, а гидроцилиндр 2 - до соприкосновения его с ограничителем 9 хода гидроцилиндра 2.

При перемещении салазок 12 в направлении абразивного инструмента 14 до начала контакта затачиваемого инструмента 11 с копиром 13 распределитель 5 жидкости перекрьшает доступ рабочей среды в полость А и открьтает слив рабочей среды из полости В через отверстие 7 (позиция б). При дальнейшем перемещении салазок 12 в направлении продольной подачи , когда затачиваемьй инструмент 1 I начнет контактировать с копиром 13 и скользить по скосу 15, приспособление 10 вместе со штоком

3перемещается в направлении, перпендикулярном продольной подаче выдавливая из полости В излишки рабочей среды через отверстие 7 в гидроцилиндре 2. При зтом гидроцилиндр 2 относительно корпуса 1 остается неподвижным, так как полость А в дан ный момент заперта. Осевое перемещение штока /3 относительно г идро- цилиндра 2 позволяет компенсировать колебания размера Н, погрешность установки и другие неточности.

После выхода поверхности затачиваемого инструмента 11 на прямолинейный участок 16 копира 13 распределитель 5 жидкости закрьюает слив рабочей среды из полости В и открывает ее доступ через отверстие 6 в полост А из гидросистемы 4 под давлением, соответствующим требуемому усилию резания (позиция в). В процессе упругой заточки постоянство усилия резания обеспечивается .за счет осевого перемещения гидроцилиндра 2 относительно корпуса 1, при этом шток

4и гидроцилиндр 2 работают как жесткая система, так как полость В заперта. Процесс обработки заканчивается при обеспечении постоянного контакта гидропилиндра 2 с ограничителем 9, что соответствует удале4 . 4

нию припуска S,определяемого пзаим- ным положением копира 13 и абразивного инструмента 14.

Управление распределителем жидкости 5 можно осу1чествлять гидравлическим, электрическим или механическим способами. В качестве примера рассматривается управление механическим способом, т.е. кулачком (не

показан), установленным на салазках 12, и пружинным возвратом.

Предлагаемое устройство позволяет обеспечить высокую точность обрабатываемой поверхности путем стабилизации величины снимаемого припуска незавйст-ю от случайно изменяемых условий за счет компенсации значительных колебаний размеров затачиваемых инструментов в пределах хода штока 3 для любой партии и типоразмеров обрабатываемых деталей и постоянства усилия резания независимо от условий, определяющих режущую

способность абразивного инструмента.

Формула изобретения

1.Устройство для заточки инст- румента, содержащее гидроцилиндр со

штоком, гидросистему, распредели- тель жидкости, связывающий гидросистему с гидроцилиндром, установленное на штоке приспособление для закрепления затачиваемого инструмента, отличающееся тем, что, с целью повышения точности заточки путем стабилизации величины снимаемого припуска, устройство снабжено

корпусом, а гидроцилиндр со штоком установлены внутри корпуса соосно ему и с возможностью осевого перемещения относительно корпуса, при . этом между гидроцилиндром и внутренней поверхностью корпуса образована полость, которая связана посредством распределителя жидкости с гидросистемой, при этом устройство снабжено ограничителем, хода гидроцилинд Р установленным на корпусе.

2.Устройство по п., отличающееся тем, что, с целью повышения производительности заточки, на гатоке выполнен буртик, а корпус снабжен скобой, установленной на нем с возможностью взаимодействия с буртиком и регулируемого перемещения в направлении, параллельном оси корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Способ заточки режущего инструмента | 1982 |

|

SU1066783A1 |

| УСТРОЙСТВО для ЗАТОЧКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1968 |

|

SU212094A1 |

| Устройство для заточки режущего инструмента | 1981 |

|

SU1009722A1 |

| Станок для заточки режущего инструмента | 1988 |

|

SU1565654A1 |

Изобретение относится к области металлообработки и может быть использовано для заточки инструмента Целью изобретения является повышение точности заточки путем стабилизации величины снимаемого припуска и повышение производительности заточки. Внутри корпуса 1 устройства сл со СП

| Устройство для заточки инструмента | 1974 |

|

SU514680A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-07—Публикация

1985-05-17—Подача