цевые сопла 7 регулируемой ширины и расположенные эксцентрично относительно цилиндрической камеры. В верхней части камеры закреплены фланцы 11 и 12, образующие полость, соединенную с источником сжатого воздуха, и

1

Изобретение относится к термической обработке и может быть использовано для закалки цилиндрических изделий.

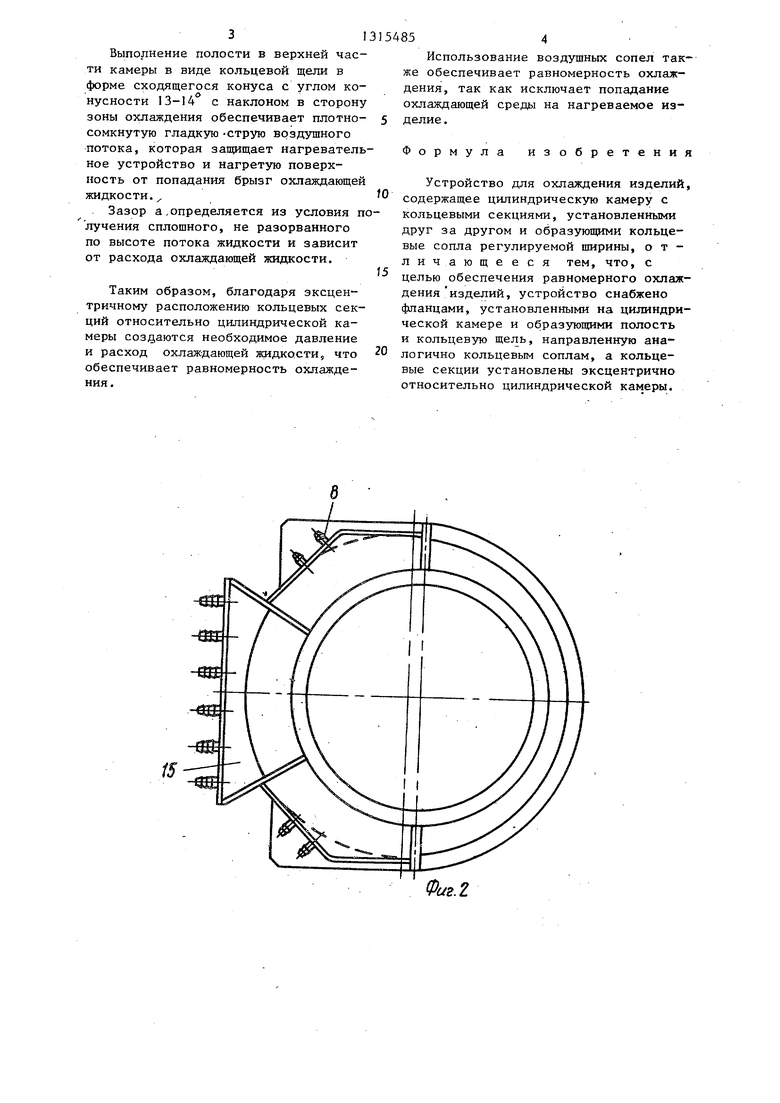

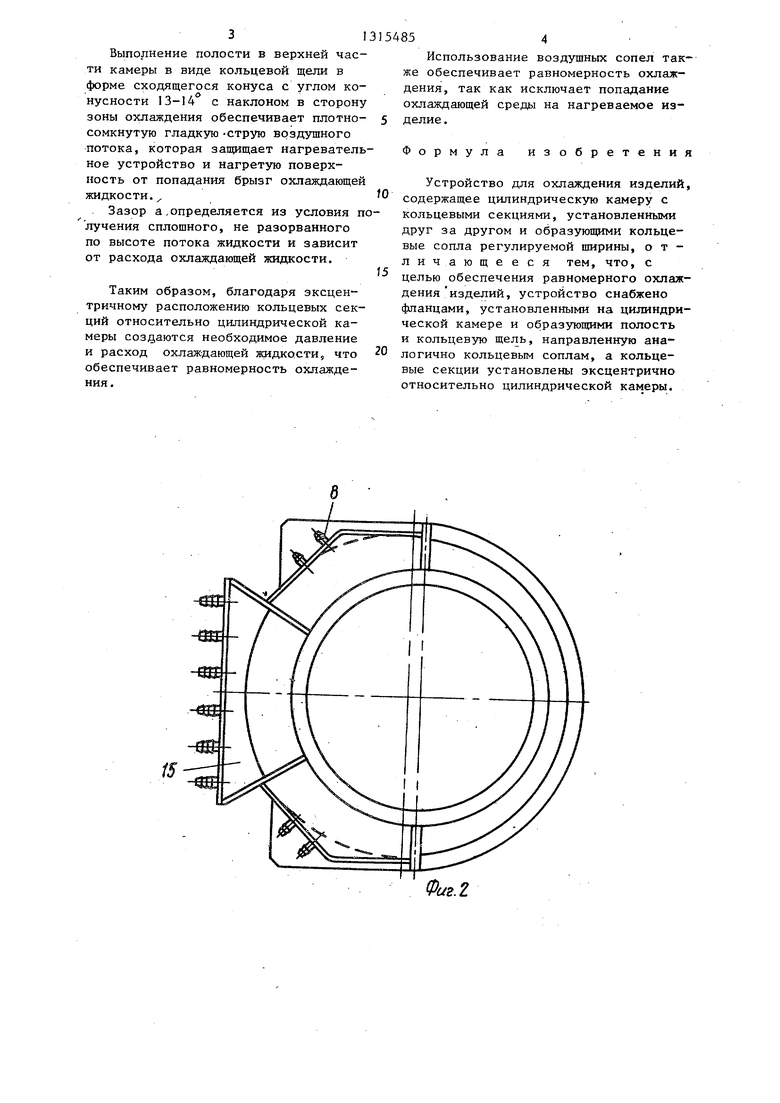

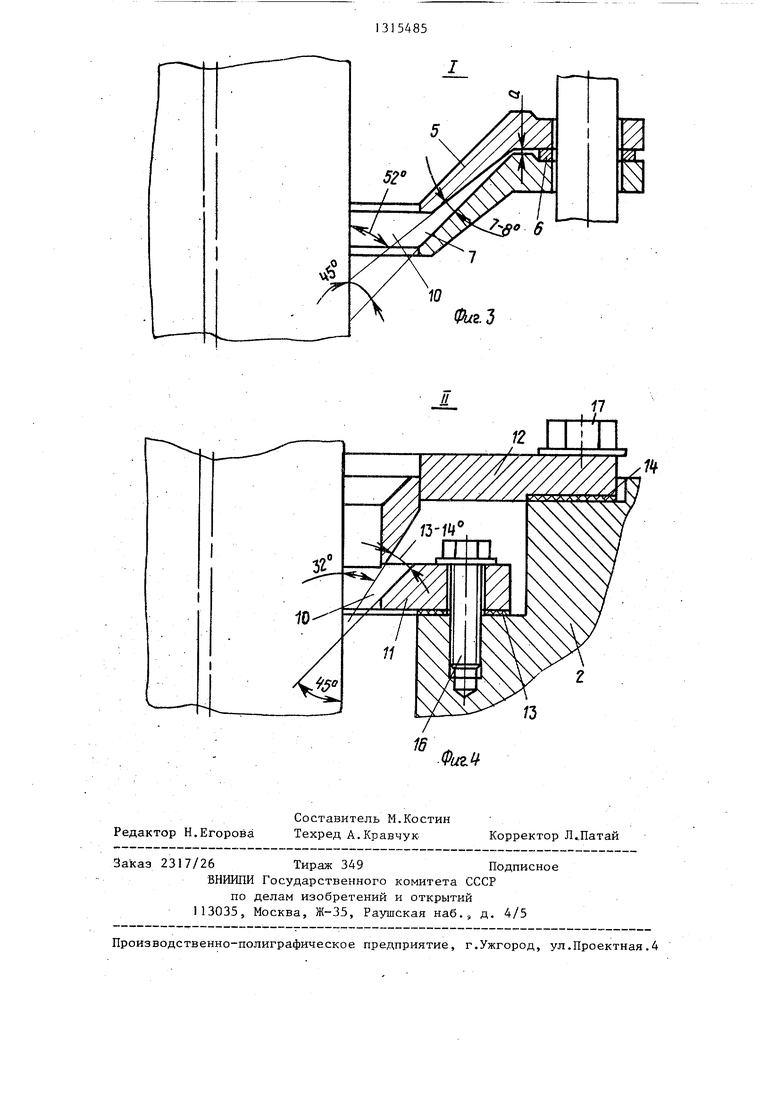

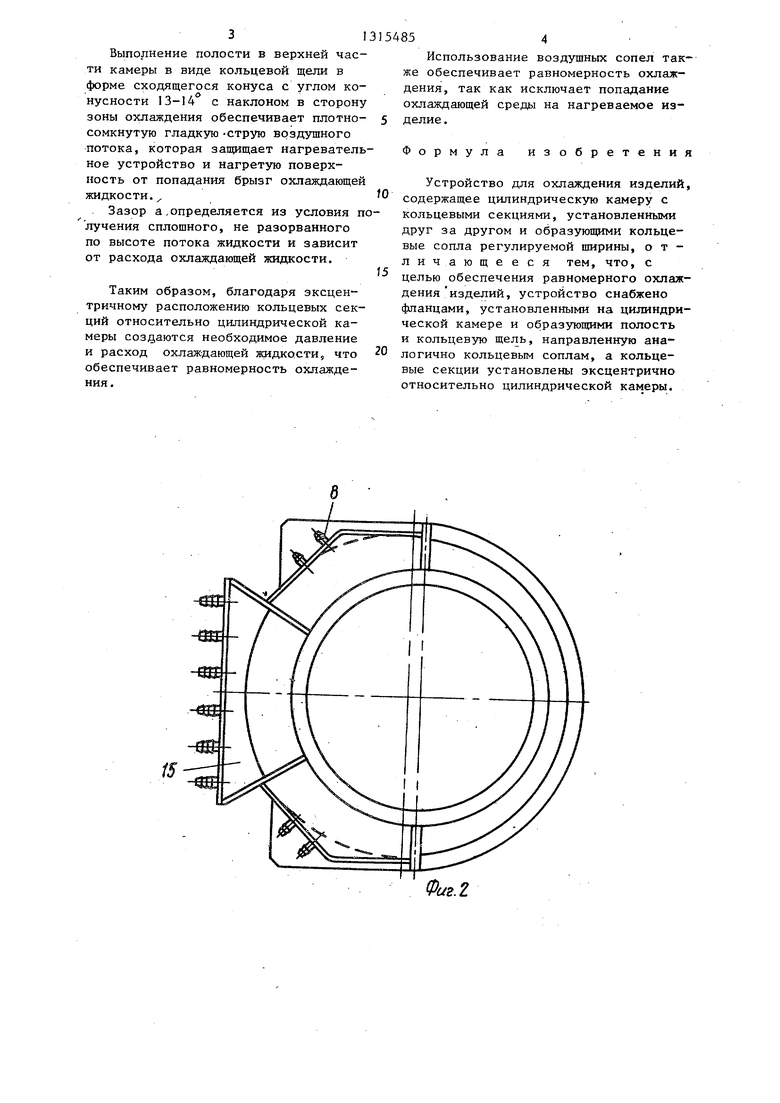

На фиг.1 схематично изображено устройство, продольный разрез; на фиг.2 - то же, вид сверху; на фиг.3 узел Т на фиг. 1; на фиг.4 - узел II на фиг.1.

Устройство для охлаждения деталей состоит из цилиндрической камеры, ограниченной с боков стенок 1 и с торцов крышками 2 и 3. Крышки соединены между собой стяжками 4, на которые посажены кольцевые секции 5 с регулировочными шайбами 6, при этом секции установлены эксцентрично относительно цилиндрической камеры.

Внутренняя часть цилиндрической камеры ограничена наружным диаметром кольцевых секций, установленных друг над другом и образующих кольцевые сопла 7 регулируемой ширины. В зоне максимального проходного сечения камеры установлены коллекторы 8 для подачи охлаждающей жидкости в цилиндрическую камеру.

Внутренний диаметр кольцевых секций 5 и наружный диаметр закаливаемого валка 9 образует полость - смеситель 10, в которую охлаждающая жидкость попадает из цилиндрической камеры через кольцевые сопла 7, вы- полйенные в форме расходящихся конусов с .углом конусности 7-8 , образованных смежными кольцевыми секциями 5. Высота кольцевых щелей определяется регулировочными шайбами 6. В верхней части камеры установлены фланцы 11 и 12 (фиг.4),образующие полость, соединенн5то с источником сжатого воздуха, и кольцевую щель, направленную аналогично кольцевым соплам. Регулировка высоты, щели про изводится прокладками 13 и 14. Покольцевую щель 13, направленную аналогично кольцевым соплам. При охлаждении изделия сначала проходят кольцевые щели 13, подающие воздух, а затем через кольцевые сопла, подающие охлаждаюЕСую жидкость. 4 ил.

2

,лость камеры соединена с источником сжатого воздуха посредством коллектора 15, фланцы 11 и 12 образуют кольцевую щель, выполненную в форме

сходящегося конуса, с углом конусности 13-14 , и крепятся к крьшке 2 болтами 16 и 17.

Устройство работает следуюгцим образом.

Закаливаемое изделие, например прокатный валок 9, устанавливается в вертикальном положении в центрах вертикально-закалочного станка и заводится в закалочное устройство,

установленное на каретке станка и имеющее возможность вертикального перемещения параллельно продольной оси валка. Закалочное устройство состоит из кольцевого индуктора и

соосно расположенного под ним пред

лагаемого устройства для охлаждения деталей.

Индуктор 5 перемещаясь относительно валка, вдоль оси, разогревает его поверхность до закалочной температуры, после чего он попадает в зону охлаждения спрейера.

Следует учитывать; что поскольку разогретая в индукторе поверхность вапка попадает сначала в зону воздушного потока полости в верхней части камеры и только после этого в зону струйного водяного охлаждения, она подстуживается на температуру Т„ .

Для того, чтобы в зону закалки деталь поступала разогретой до температуры закалки Т, ее нужно разогревать в индукторе до температуры (Т + Тп).

Закалочная жидкость через коллектор 7 поступает в емкость цилиндрической камеры и создает в ней избы- точное давление до 5,0 атм, откуда ерез щели между кольцевыми секциями

поступает в полость смесителя.

форме сходящегося конуса с нусности 13-14 с наклоном

3

Выполнение полости в верхней части камеры в виде кольцевой щели в

углом ко- в сторону

зоны охлаждения обеспечивает плотно- сомкнутую гладкую-струю воздушного потока, которая защищает нагревательное устройство и нагретую поверхность от попадания брызг охлаждающей жидкости.

Зазор а«определяется из условия плучения сплошного, не разорванного по высоте потока жидкости и зависит от расхода охлаждающей жидкости.

Таким образом, благодаря эксцентричному расположению кольцевых секций относительно цилиндрической камеры создаются необходимое давление и расход охлаждающей жидкости, что обеспечивает равномерность охлаждения.

Использование воздушных сопел также обеспечивает равномерность охлаждения, так как исключает попадание охлаждающей среды на нагреваемое изделие .

Формула изобретения

Устройство для охлаждения изделий, содержащее цилиндрическую камеру с кольцевыми секциями, установленными друг за другом и образующими кольцевые сопла регулируемой ширины, отличающееся тем, что, с целью обеспечения равномерного охлаждения изделий, устройство снабжено фланцами, установленными на цилиндрической камере и образующими полость и кольцевую щель, направленную аналогично кольцевым соплам, а кольцевые секции установлены эксцентрично относительно цилиндрической камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Струйное охлаждающее устройство дляТЕРМичЕСКОй ОбРАбОТКи дВижущЕгОСяпРОКАТА | 1979 |

|

SU850690A1 |

| Установка для термической обработки изделий | 1977 |

|

SU722956A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| Устройство для охлаждения изделий при закалке | 1991 |

|

SU1786126A1 |

| Закалочный бак | 1979 |

|

SU846580A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Устройство для закалки | 1979 |

|

SU840146A1 |

| Устройство для закалки цилиндрических изделий | 1976 |

|

SU590350A1 |

| Устройство для закалки изделий | 1981 |

|

SU1100323A1 |

Изобретение относится к области термической обработки, например за- , калке цилиндрических изделий. Цель изобретения - обеспечение равномерного охлаждения изделий. Устройство содержит цилиндрическую камеру I с коллекторами для подачи охлаждающей жидкости, крышки 2 и 3, соединенные cтяжкakи 4, на которых установлены кольцевые секции 5, образующие кольП П (Л 00 Сл 00 СП Риг 1

Фи2.г

(Й/гЗ

/3

ФигИСоставитель М.Костин Редактор Н.Егорова Техред А.Кравчук

Заказ 2317/26 Тираж 349Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., Д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная.4

Корректор Л..Патай

| Струйное охлаждающее устройство для термической обработки движущегося проката | 1981 |

|

SU1008254A2 |

| / | |||

Авторы

Даты

1987-06-07—Публикация

1984-04-13—Подача