1

Изобретение относится к Области термообработки.

Известно устройство для закалки цилиндрических изделий, .содержащее последовательно установленные индуктор, спрейер и механизм поступательного перемещения изделий -Б виде профилированного кулачка 1.

Недостатком такого устройства является невозможность обеспечения равномерной закалки изделий.

Целью изобретения является обеспечение равномерности закалки.

Для этого предлагаемое устройство снабжено размещенным в полости спрейара короткозамкнутым токопроводящим кольцом, при этом спрейер снабжен упорами для крепления кольца.

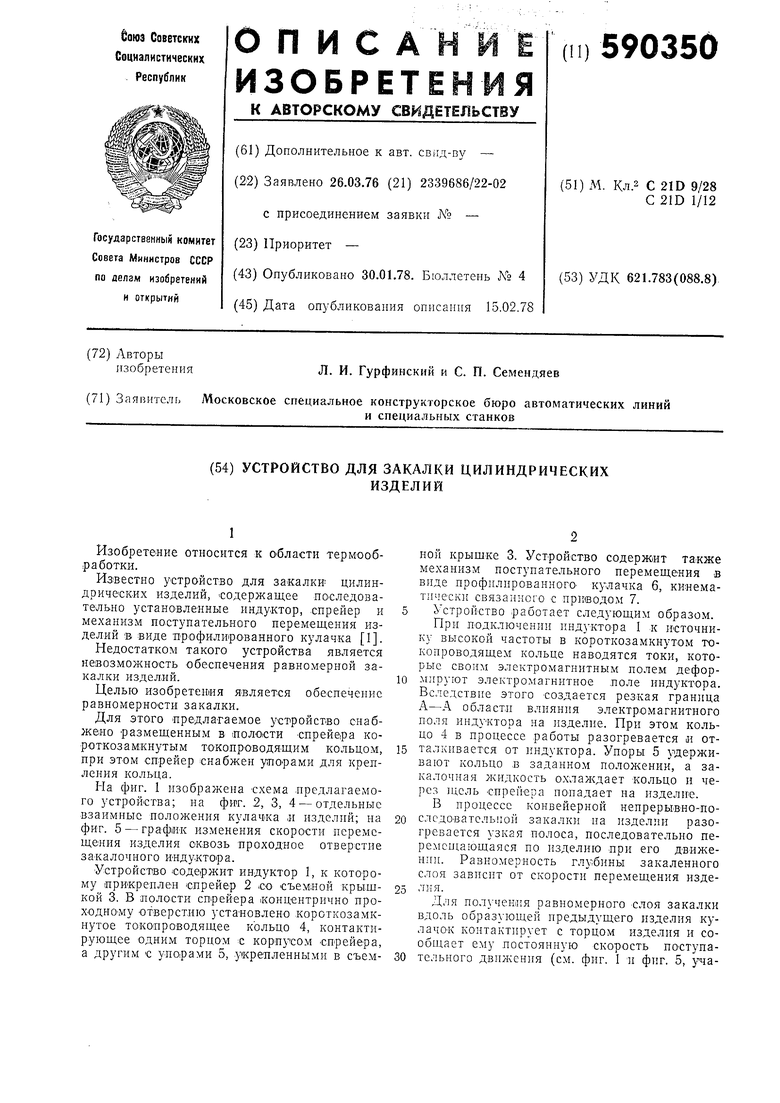

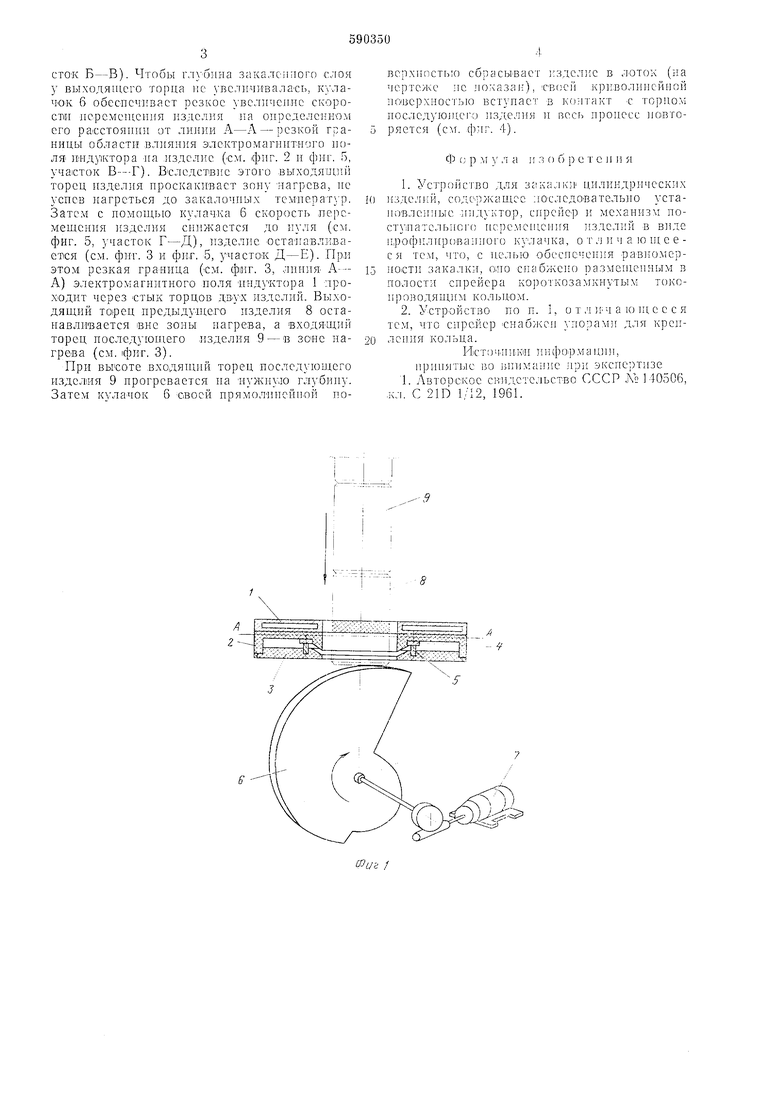

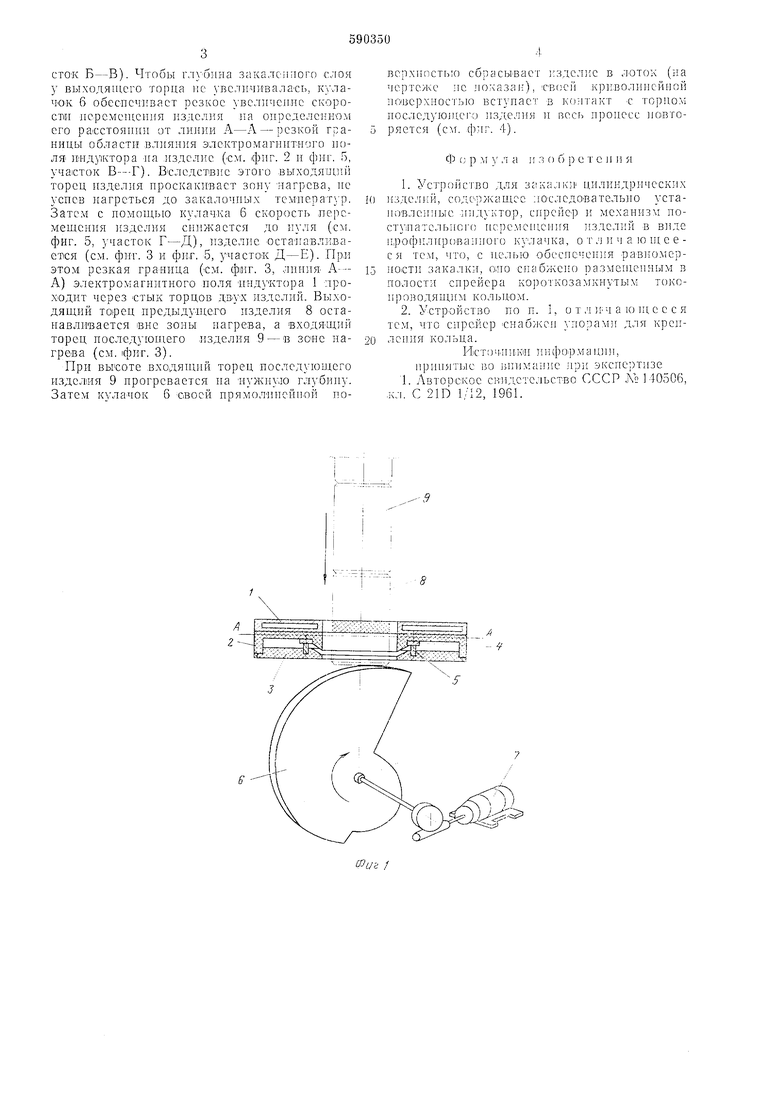

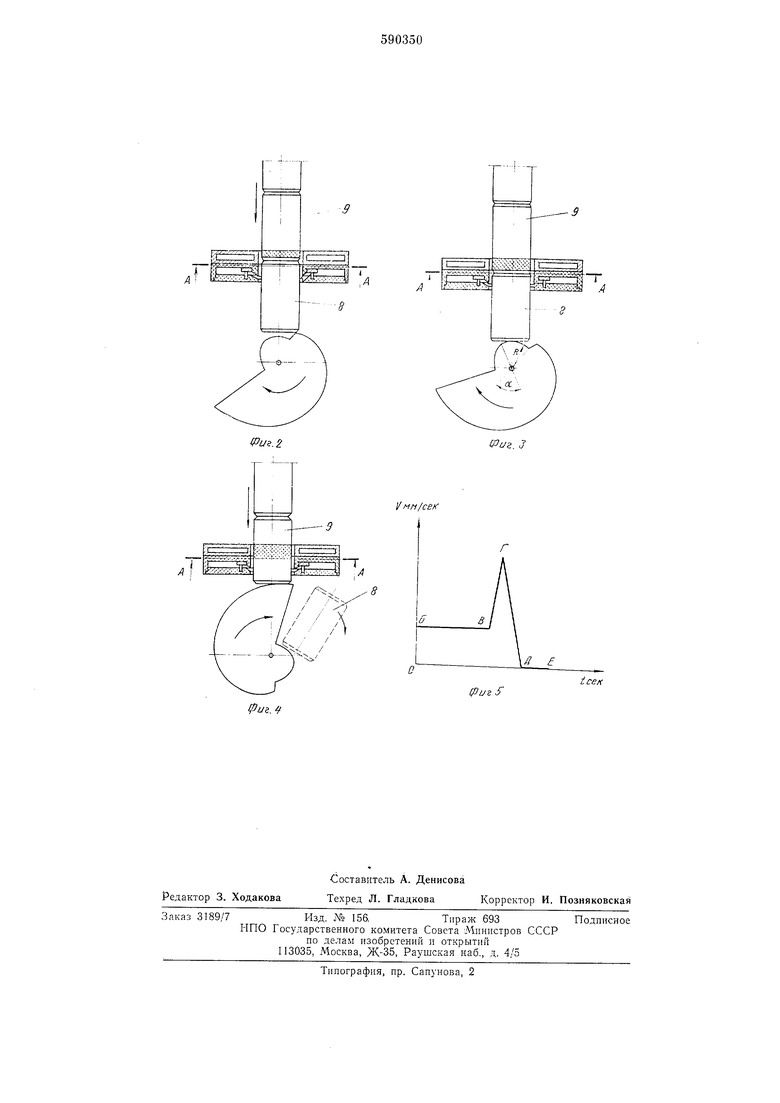

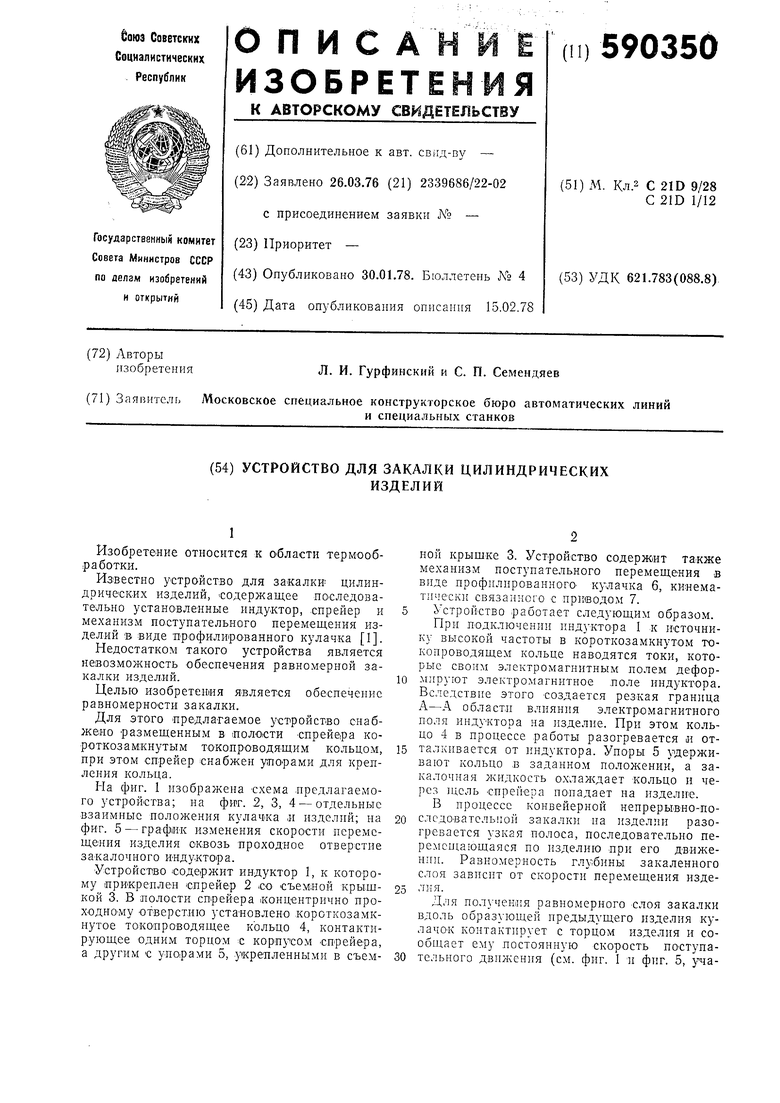

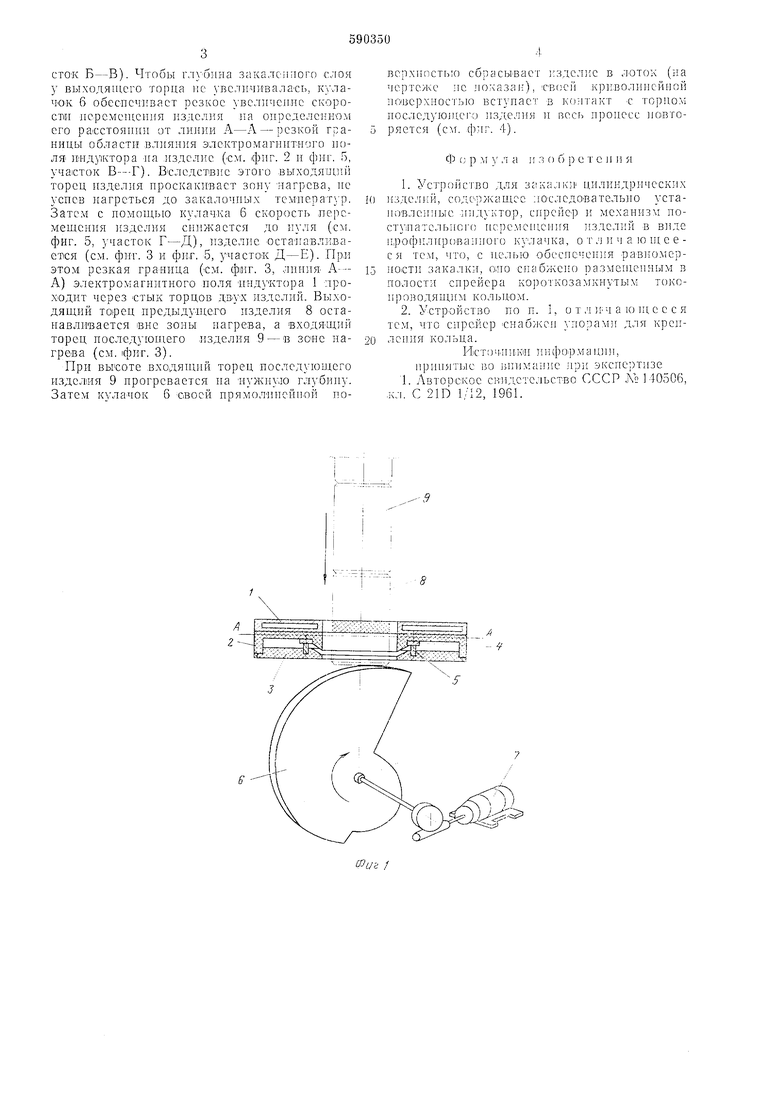

На фиг. I изображена схема предлагаемого устройства; иа фиг. 2, 3, 4 - отдельные взаимные положения кулащ а и изделий; на фиг. 5 - график изменения скорости перемещения изделия сквозь проходное отверстие закалочного индyктoipa.

Устройство соде1рл ит индуктор 1, к которому прикреплен спрейер 2 со съемной крышкой 3. В лолости спрейера «онцентрично проходно-му отверстию установлено короткозамкнутое токопроводящее кольцо 4, контактирующее одним торцом с спрейера, а другим с упОрами 5, укрепленными в съемной крышке 3. Устройство содержит также механизм поступательного перемещения в виде профилированного кулачка 6, кинематически связанного с приводом 7.

Устройство работает следующим образом.

При подключении инд}-ктора I к источнику высокой частоты в короткозамкнутом токоироводящем кольце наводятся токи, которые своим электромагнитным полем деформируют электромагнитное .поле индзктора. Вследствие этого создается резкая граница А-А области влияния электромагнитного поля индуктора на изделие. При этом кольцо 4 в процессе работы разогревается и отталкивается от индуктора. Упоры 5 удерживают кольцо ,в заданном полол ении, а закалочная жидкость охлаждает кольцо и через щель спрейера попадает на изделие.

В процессе конвейерной непрерывно-последовательной закалки иа изделии разогревается узкая полоса, последовательно перемещающаяся по изделию при его движении. Равномерность глубины закаленного слоя зависит от скорости перемещения изделия.

Для получения равномерного слоя закалки вдоль образующей иредыдущего изделия кулачОК контактирует с торцом изделия и сообидает ему иостоянную скорость поступательного движения (см. фиг. I и фиг. 5, участок Б-В). Чтобы тл}бнна закалсипого слоя у выходящего торца не увсллчивалась, кулачок 6 обеспечивает резкое увеличение скорости иеремещеппя изделия иа оиределеином его расетояиии от линии А-А - резкой граинцы области влияиия электромагиитиого иол индуктора Иа изделие (см. фиг. 2 и фиг. 5, участок В---Г). Вследствие этого выходяиги торец изделия ироскакивает зоиу нагрева, ие усцев нагреться до закалочиых темцератур. Затем с номощыо кулачка 6 скорость перемещения изделия сиижается до иуля (см. фиг. 5, участок Г-Д), изделие останавливается (см. фиг. 3 и фиг. 5, участок Д-Е:). При этом резкая граница (см. фиг. 3, лини А-А) электромагнитного поля индуктора 1 лроходит через стык торцов двуХ изделий. Выходящий торец предыдущего изделия 8 оетаиавливается вне зоны нагрева, а входящий торец носледующего пзделия 9 - в зоие нагрева (см. фиг. 3).

При высоте входящий торец иоследуюнтего издел1ия 9 нрогревается иа цужиую глубииу. Затем кулачок 6 своей ирямолпиейиой иоверхипстыо сбраеЫВает :здел1-:е в лоток (iia чертеже пе показан), своей криволииейиой иоверхностьк) встуиает в контакт С ториом носледующе1о 11з;(,елия и весь н юиесс iiOiBTOряется (см. фиг. 4).

Ф о р м у л а и г, о б р е т с и и я

1.Устройство для закалки цилиндрических изделий, содержащее последовательно устаи;твлеиные индуктор, сирейер и мехаиизм иостуиательного исремеи1еиия изделий в виде ирофилированного кулачка, о т л и ч а ю И1е е с я тем, что, с целью обеспечения равиомерHOiCTH закалки, о;но снабжено разметенным в полоети снрейера короткозамкнутым токоироводяниод кольцом.

2.Устройство по и. 1, о т л Ч а ко щ е е с я тем, что еирейер снабжен уиорами для креиления кольца.

PIcT) чп И:К1И ин фор м а и, ирииятые во вниман1;е нрн эксиертизе 1. Авторское свпдетельетво СССР .о 140506. ,кл. С 21D 1/12, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| ИНДУКТОР ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2034045C1 |

| Установка для термической обработки полых цилиндрических деталей | 1983 |

|

SU1252360A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Устройство для непрерывно-последовательной закалки | 1976 |

|

SU583180A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Устройство для непрерывно-последовательной закалки изделий | 1978 |

|

SU685701A2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

V МП/сек

tee к

S

Авторы

Даты

1978-01-30—Публикация

1976-03-26—Подача