Изобретение относится к обработке металлов давлением, в частности к устройствам для извлечения оправки из трубы при продольной нрокатке труб на оправке.

Целью изобретения является повышение надежности работы.

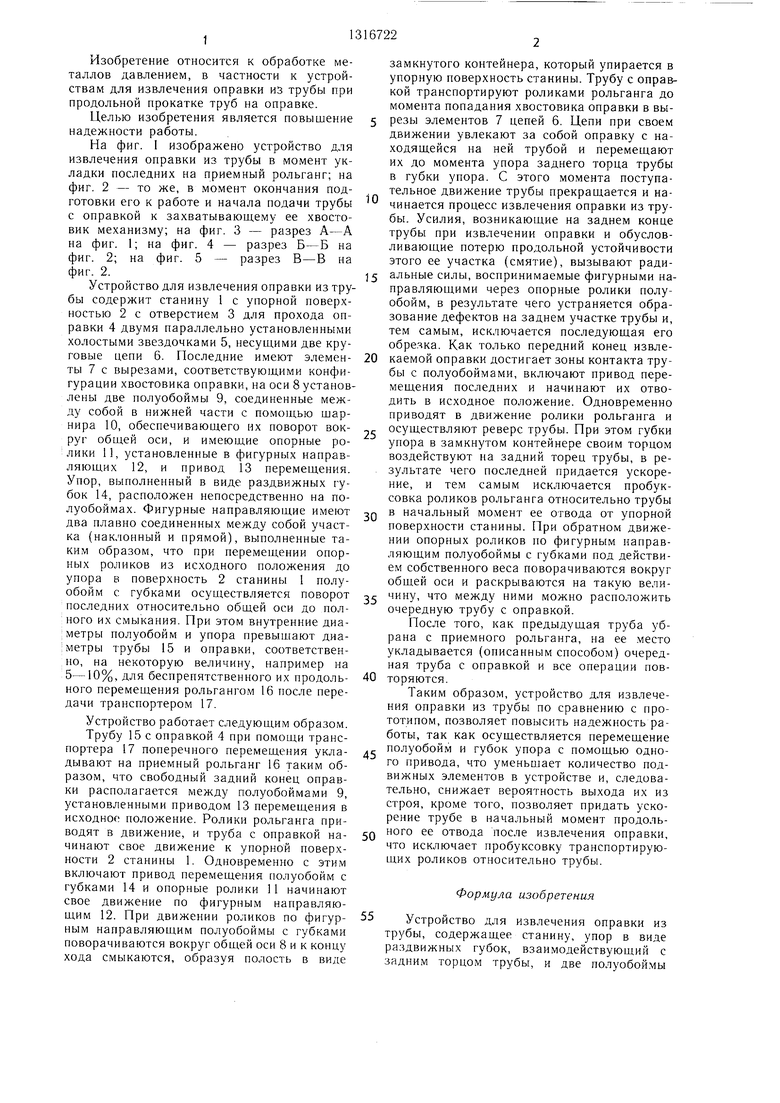

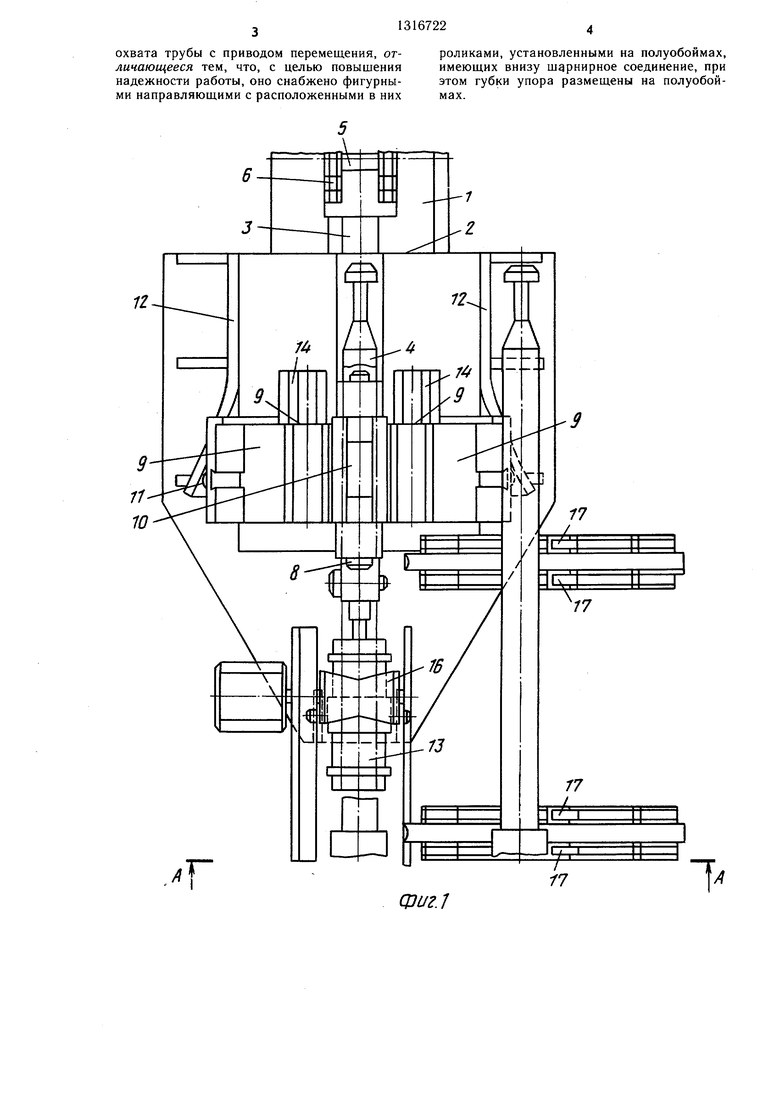

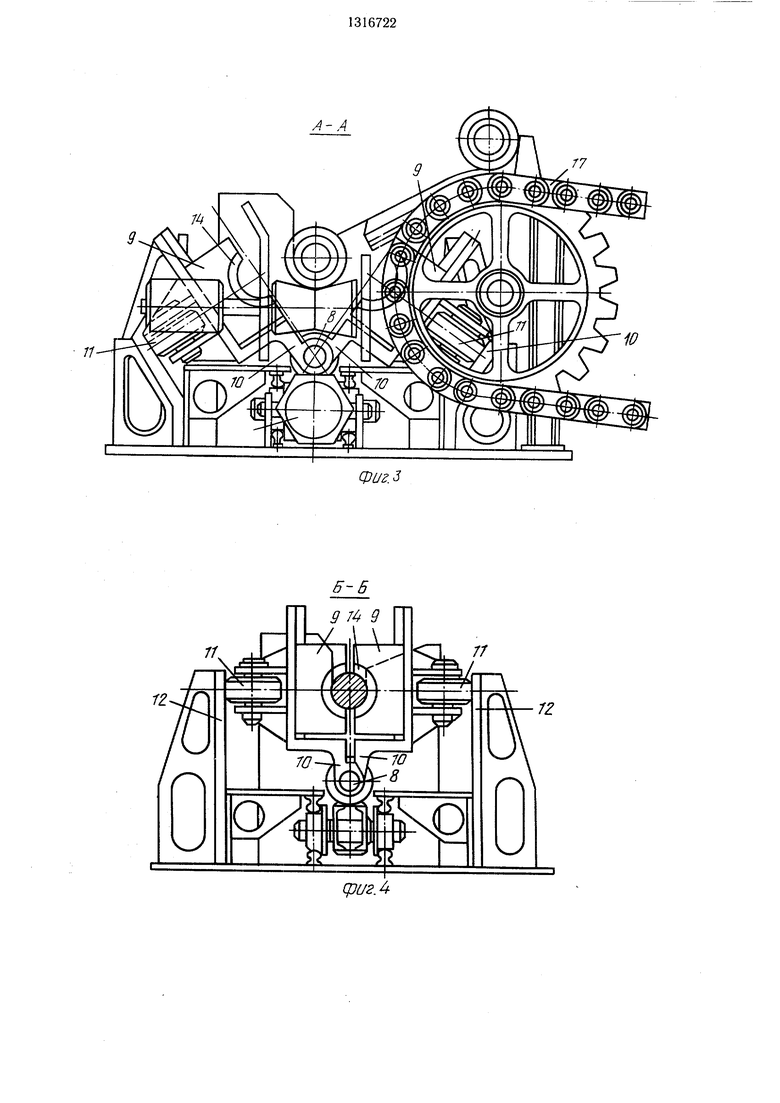

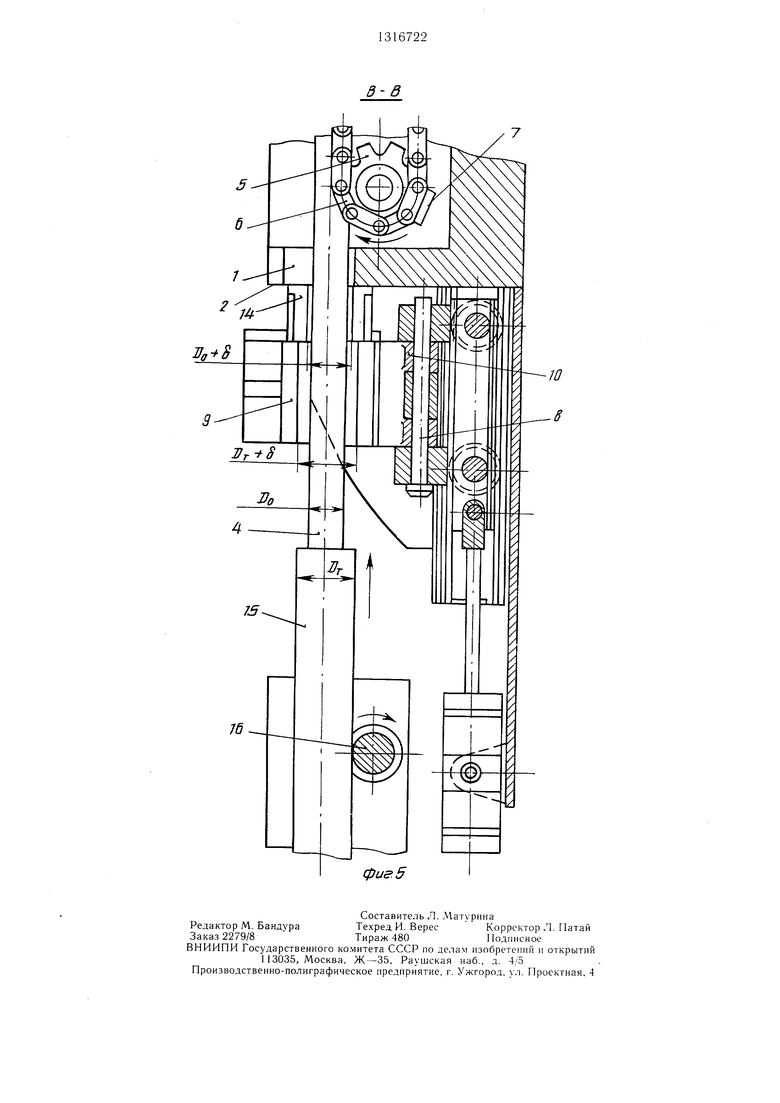

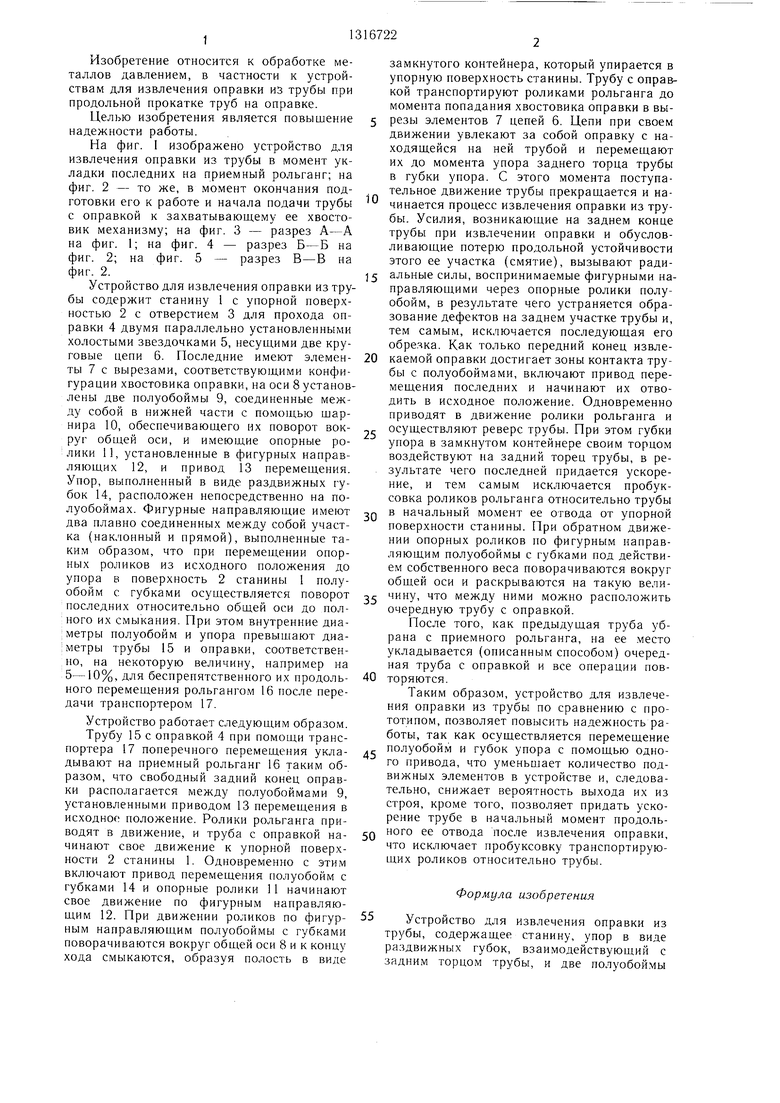

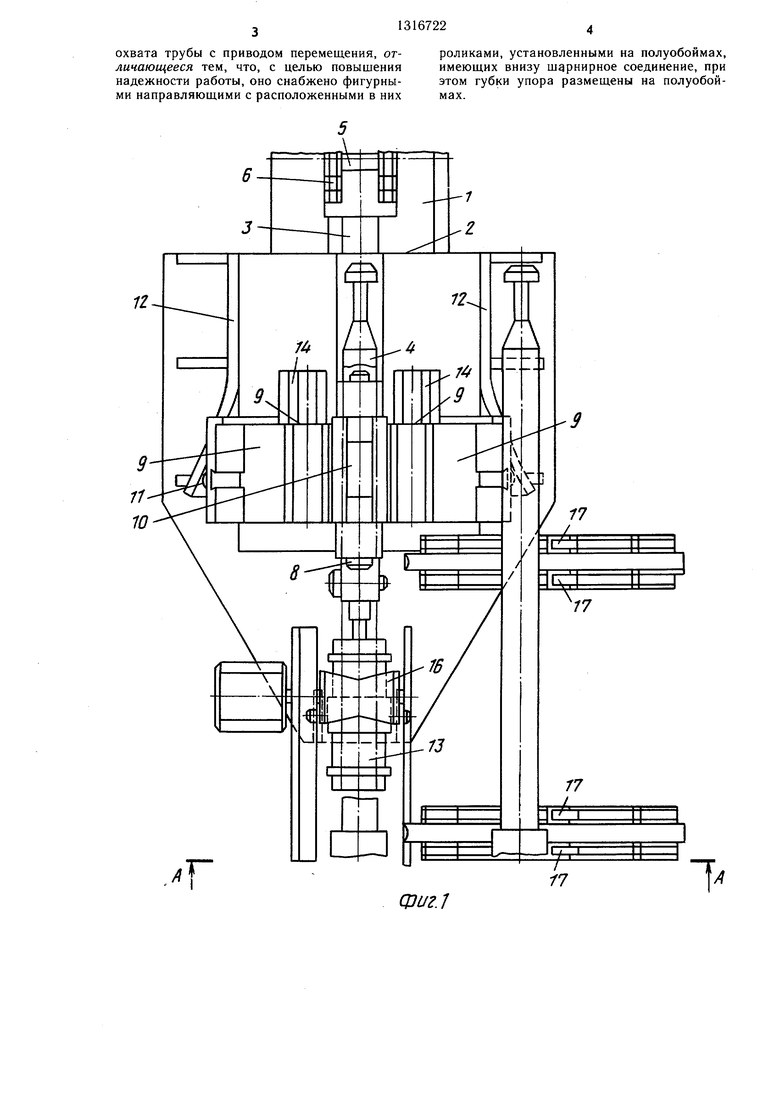

На фиг. I изображено устройство для извлечения оправки из трубы в момент укладки последних на приемный рольганг; на фиг. 2 - то же, в момент окончания подготовки его к работе и начала подачи трубы с оправкой к захватывающему ее хвостовик механизму; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2.

Устройство для извлечения оправки из трубы содержит станину 1 с упорной поверхностью 2 с отверстием 3 для прохода оправки 4 двумя параллельно установленными холостыми звездочками 5, несущими две круговые цепи 6. Последние имеют элементы 7 с вырезами, соответствующими конфигурации хвостовика оправки, на оси 8 установлены две полуобоймы 9, соединенные между собой в нижней части с помощью шарнира 10, обеспечивающего их поворот вокруг общей оси, и имеющие опорные ролики 11, установленные в фигурных направляющих 12, и привод 13 перемещения. Упор, выполненный в виде раздвижных губок 14, расположен непосредственно на полуобоймах. Фигурные направляющие имеют два плавно соединенных между собой участка (наклонный и прямой), выполненные таким образом, что при перемещении опорных роликов из исходного положения до упора в поверхность 2 станины 1 полуобойм с губками осуществляется поворот последних относительно общей оси до полного их смыкания. При этом внутренние диаметры нолуобойм и упора превышают диа- ; метры трубы 15 и оправки, соответственно, на некоторую величину, например на 5-10%, для беспрепятственного их продольного перемещения рольгангом 16 после передачи транспортером 17.

Устройство работает следующим образом.

Трубу 15 с оправкой 4 при помощи транспортера 17 поперечного перемещения укладывают на приемный рольганг 16 таким образом, что свободный задний конец оправки располагается между полуобоймами 9, установленными приводом 13 перемещения в исходное положение. Ролики рольганга приводят в движение, и труба с оправкой начинают свое движение к упорной поверхности 2 станины 1. Одновременно с этим включают привод перемещения полуобойм с губками 14 и опорные ролики 11 начинают свое движение по фигурным направляющим 12. При движении роликов по фигурным направляющим полуобоймы с губками поворачиваются вокруг общей оси 8 и к концу хода смыкаются, образуя полость в виде

0

замкнутого контейнера, который упирается в упорную поверхность станины. Трубу с оправкой транспортируют роликами рольганга до момента попадания хвостовика оправки в вырезы элементов 7 цепей 6. Цепи при своем движении увлекают за собой оправку с находящейся на ней трубой и перемещают их до момента упора заднего торца трубы в губки упора. С этого момента поступательное движение трубы прекращается и начинается процесс извлечения оправки из трубы. Усилия, возникающие на заднем конце трубы при извлечении оправки и обусловливающие потерю продольной устойчивости этого ее участка (смятие), вызывают ради5 альные силы, воспринимаемые фигурными направляющими через опорные ролики полуобойм, в результате чего устраняется образование дефектов на заднем участке трубы и, тем самым, исключается последующая его обрезка. Как только передний конец извле0 каемой оправки достигает зоны контакта трубы с полуобоймами, включают привод перемещения последних и начинают их отводить в исходное положение. Одновременно приводят в движение ролики рольганга и

г осуществляют реверс трубы. При этом губки упора в замкнутом контейнере своим торцом воздействуют на задний торец трубы, в результате чего последней придается ускорение, и тем самым исключается пробуксовка роликов рольганга относительно трубы

д в начальный момент ее отвода от упорной поверхности станины. При обратном движении опорных роликов по фигурным направляющим полуобоймы с губками под действием собственного веса поворачиваются вокруг общей оси и раскрываются на такую вели5 чину, что между ними можно расположить очередную трубу с оправкой.

После того, как предыдущая труба убрана с приемного рольганга, на ее .место укладывается (описанным способом) очередная труба с оправкой и все операции пов0 торяются.

Таким образом, устройство для извлечения оправки из трубы по сравнению с прототипом, позволяет повысить надежность работы, так как осуществляется перемещение с полуобойм и губок упора с помощью одного привода, что уменьшает количество подвижных элементов в устройстве и, следовательно, снижает вероятность выхода их из строя, кроме того, позволяет придать ускорение трубе в начальный момент продольQ ного ее отвода после извлечения оправки, что исключает пробуксовку транспортирующих роликов относительно трубы.

Формула изобретения

5 Устройство для извлечения оправки из трубы, содержащее станину, упор в виде раздвижных губок, взаимодействующий с задним торцом трубы, и две полуобоймы

313167224

охвата трубы с приводом перемещения, от-роликами, установленными на полуобоймах, личающееся тем, что, с целью повышенняимеющих внизу шарнирное соединение, при надежности работы, оно снабжено фигурны-этом губки упора размещены на полуобойми направляющими с расположенными в нихмах.

Фиг.1

А-А

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для снятия искусственной оболочки с сыра | 1978 |

|

SU858681A1 |

| Устройство для загрузки станков | 1978 |

|

SU1040713A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| УСТРОЙСТВО ДЛЯ ЗАЦЕНТРОВКИ ЛИТЫХ ЗАГОТОВОК ПОД ПРОШИВКУ | 1995 |

|

RU2102166C1 |

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Задний стол непрерывного оправочного трубопрокатного стана | 1991 |

|

SU1794512A1 |

| Способ автоматической смены штампов на прессе и устройство для его осуществления | 1985 |

|

SU1344487A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для извлечения оправки из трубы при продольной прокатке. Цель изобретения - повышение надежности работы. Устройство для извлечения оправки из трубы содержит станину 1 с упорной поверхностью 2 и с двумя параллельно расположенными холостыми звездочками, несущими две круговые цепи 6, имеющие вырезные элементы под хвостовик оправки. На оси 8 установлены две полуобоймы 9, соединенные внизу шарниром, обеспечивающим их..поворот вокруг оси. На полуобоймах размещены опорные ролики 11, взаимодействующие с фигурными направляющими 12 при перемещении полуобойм приводом 13. Труба 15 транспортером 17 передается на рольганг 16 и направляется в раздвинутые полуобоймы. После замыкания полуобойм на трубу оправку извлекают цепями. 5 ил. (Л со Oi N3 hO 17 (puz.i

7/,

гг

//

7Z

cpi/2.4

76

7

фие.5

Составитель Л. Матурина

Редактор М. БандураТехред И. ВересКорректор Л. Патай

Заказ 2279/8Тираж 480Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35. Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, л. Проектная, 4

| Ходерны Б., Корек 3 | |||

| Стальные трубы, технология производства и применение | |||

| М.: Металлургия, 1979, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-15—Публикация

1986-01-17—Подача