Изобретение относится к технсхтогичес- кому оборудованию для изготовления витых ленточных магнитопроводов и может быть использовано в электротехнической и радиоэлектронной промышленности.

Цель изобретения - упрощение конструкции, повышение качества путем исключения перекосов витков и повреждения сварного шва.

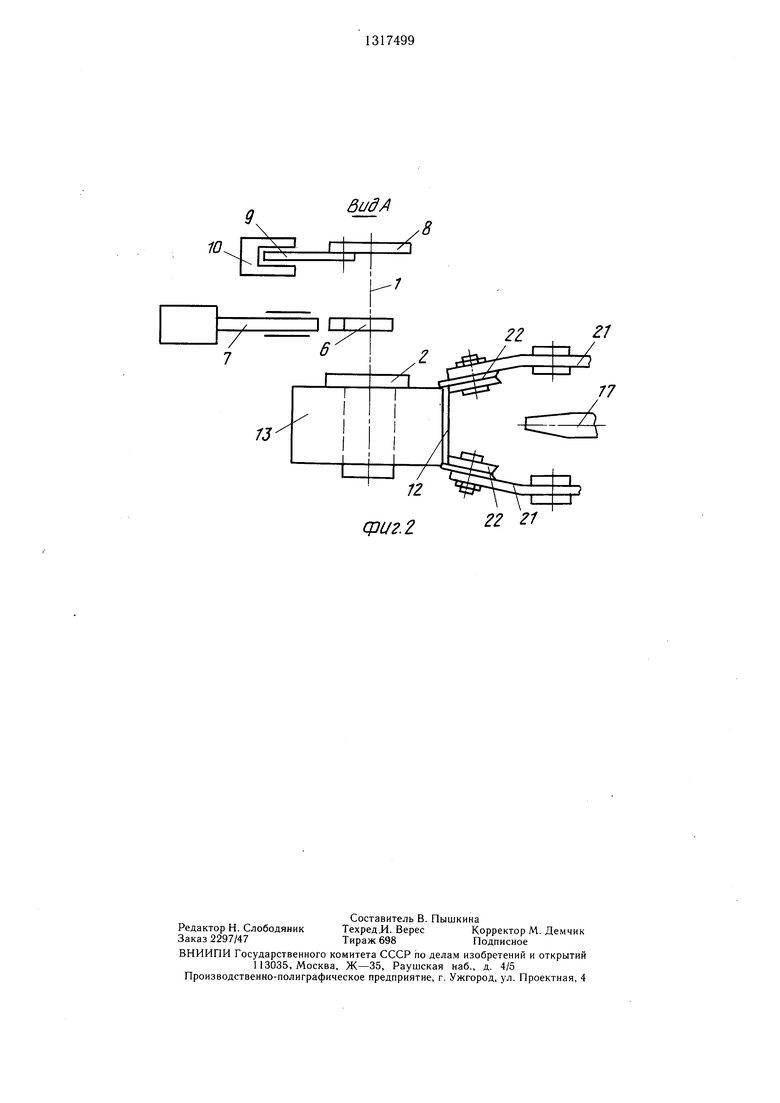

На фиг. 1 изображено устройство для изготовления витых ленточньЕХ магнитопрово дов, обш,ий вид; на фиг. 2 - вид А на фиг. 1.

Устройство для изготовления витых ленточных магнитопроводов содержит закрепленные на станине (не показана) шпиндель

1с установленной на нем навивочной оправкой 2 (например, круглой или прямоугольной формы поперечного сечения), механизм 3 подачи ленты в зону оправки 2, механизм 4 фиксации ленты на оправке, механизм 5 резки.

На шпинделе 1 установлен диск 6 с открытым на ободе пазом для фиксированной остановки вращающегося шпинделя механизмом 7 остановки, а также диск 8 с флажком 9 датчика 10 угла поворота шпинделя. Механизм 11 закрепления наружного витка 12 магнитопровода 13, установленный на салазках 14, содержит корпус 15 с приводом 16 подвода сварочного электрода 17 и связан через кронштейн 18 с приводом 19 возвратно-поступательного перемещения механизма 11 закрепления витков. На корпусе 15 установлены подпружиненные пружиной 20 рычаги 21 с роликами 22, которые выполнены ступенчатыми и установлены под углом к плоскости расположения последнего витка.

Устройство для изготовления витых ленточных магнитопроводов работает следующим образом.

Механизм- 3 подачи ленты заправляет ленточный материал на навивочной оправке

2с последующим прижимом механизмом 4 фиксации ленты на оправке, после чего включается привод шпинделя 1.

При достижении заданной толщины навивки магнитопровода 13 датчик (не показан) подает команду приводу 19 на подвод механизма 11 закрепления последнего витка роликами 22 при еще вращающемся шпинделе 1, занимая рабочее положение для прижима последнего витка. Одновременно датчик подает команду на механизм 5 резки ленты, срабатываюший при определенном положении шпинделя 1, фиксируемым датчиком 10 угла поворота при введении его в щель флажка 9, закрепленного в Т-образном пазу диска 8 и установленного на шпинделе с таким расчетом, чтобы отрезанная лента была мерной длины для домот- ки последнего витка 12 заданной толщины магнитопровода.

После отключения привода вращения шпинделя и фиксированной остановки его концевая часть мерной длины последнего витка ленты занимает положение, исключа- ющее образование незакрепленной части витка и, следовательно, операцию по удалению его.

Привод 16 обеспечивает подвод электрода 17 к магнитопроводу 13. После приварки последнего витка 12 механизм 4 фик- O сации на оправке 2 и механизм 11 закрепления последнего витка отводятся в исходное положение, магнитопровод 13 автоматически снимается с оправки 2 и цикл повторяется.

5

Размещение механизма 11 закрепления

витков на салазках 14 с возможностью перемещения вдоль вертикальной оси навивочной оправки позволяет произвести свар- ку в требуемом месте.

0 В устройстве отсутствует необходимость в механизме удаления незакрепленного участка последнего витка, так как он укладывается мерной длины, а приварка осуществляется в требуемом месте, что упрощает конструкцию и повышает качество магни топровода.

Ролики прижима выполнены ступенчатыми для улучшения охвата последнего витка и его ориентации по ширине при приварке, а установка роликов под углом к плоскости его расположения позволяет осуществлять прижим ленты и подвод сварочного электрода в одной плоскости при узкой ширине ленты, т. е. разместить сварочный электрод между роликами.

35

Формула изобретения

. Устройство для изготовления витых ленточных магнитопроводов, содержащее станину, шпиндель для закрепления намоточной оправки, механизм резки, механизм подачи ленты к оправке, механизм фиксации ленты на оправке и механизм закрепления витков, включающий привод подачи его к оправке, отличающееся тем, что, с целью упрощения конструкции и улучшения качества магнитопроводов путем исключения перекосов витков и повреждения сварного шва, устройство снабжено салазками, а механизм закрепления витков - приводом его возвратно-поступательного перемещения и роликами для прижатия последнего витка,

закрепленными на подпружиненных рычагах, и установлен на салазках с возможностью вертикального перемещения.

2. Устройство по п. 1, отличающееся тем, что ролики для прижатия последнего витка выполнены ступенчатыми и установлены под углом к плоскости расположения последнего витка.

дидА

10.

/

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1121710A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 1999 |

|

RU2152659C1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1981 |

|

SU983770A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТОГО ЛЕНТОЧНОГО МАГНИТОПРОВОДА | 1999 |

|

RU2156021C2 |

| Устройство для изготовления витых ленточных магнитопроводов | 1986 |

|

SU1347104A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопроводов | 1980 |

|

SU959172A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1987 |

|

SU1495863A2 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1978 |

|

SU942178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

Изобретение относится к технологическому оборудованию для изготовления витых ленточных магнитопроводов и м. б. исполь зовано в электротехнической и радиоэлектронной промышленности. Целью изобретения является упропдение конструкции и повышение качества путем исключения перекосов витков и повреждения сварного шва. На шпинделе 1 устанавливается оправка 2, механизм 3 подачи ленты заправляет ленту на навивочной оправке 2 с последующим прижимом механизмом фиксации 4 ленты. При достижении заданной толш,ины магни- топровода 13 подводится механизм И закрепления последнего витка роликами 22, после чего лента отрезается, подводятся электроды 17, которые приваривают последний виток 12. Размещение механизма 11 закрепления витков на салазках 14с возможностью перемещения вдоль вертикальной оси навивочной оправки позволяет произвести сварку в требуемом месте. 1 з.п. ф-лы, 2 ил. (Л оо 4 СО СО ф./

73Л

П

CPU2.2

22 21

| Устройство для намотки ленточных магнитопроводов | 1981 |

|

SU960979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1121710A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-15—Публикация

1985-08-01—Подача