Изобретение относится к технологии изготовления витых ленточных магнитопроводов и может быть использовано в электротехнической, радиотехнической и электронной промышленности.

Известен способ изготовления витого ленточного магнитопровода, включающий навивку ленты на приводной оправке с постоянной скоростью вращения, обрезку ленты на мерной длине, донавивку оставшегося участка ленты и сварку внешнего конца на навитой части магнитопровода. В процессе навивки и донавивки прижимной ролик прижимает ленту к навиваемой части магнитопровода (1).

Описываемый способ обеспечивает изготовление магнитопроводов без технологической операции по удалению незавершенной части витка, что снижает общую трудоемкость изготовления магнитопроводов и обеспечивает экономию материала за счет безотходной технологии изготовления.

Однако способ недостаточно производителен, поскольку скорость навивки ограничена по динамическим усилиям в начале вращения, приводящим к вырыву ленты из оправки, и по точности ее остановки в конце вращения для сварки конца ленты. В процессе навивки на магнитопроводе возникает бегущая волна под действием прижимного ролика, что снижает плотность навитых витков. Кроме того, способ требует усиленной сварки внешнего конца ленты для предотвращения размотки магнитопровода в процессе его эксплуатации, что ведет к короблению ленты вблизи места сварки, прожогам и проварам нескольких витков.

Наиболее близким по технической сущности к заявляемому способу является принятый за прототип известный способ изготовления витого ленточного магнитопровода, включающий навивку ленты на приводной оправке с заданной скоростью вращения и натяжения ленты, обрезку ленты на мерной длине, донавивку оставшегося участка ленты и сварку внешнего конца. Навивку ленты производят без ее прижима прижимным роликом, а донавивку - с поджимом ленты прижимным роликом (2).

Данный способ, в сравнении с вышеописанным, позволяет повысить качество изготовления витых магнитопроводов, поскольку навивка производится без поджатия ленты прижимным роликом, что устраняет вероятность появления бегущей волны и снижения плотности навитых витков.

Однако данный способ также недостаточно производителен вследствие того, что постоянная скорость вращения оправки ограничена по динамическим нагрузкам в начале вращения, приводящим к вырыву ленты из оправки, и по точности остановки оправки в конце вращения для сварки конца ленты. В момент перехода от навивки к донавивке происходит нарушение плотности навитых витков из-за того, что прижимной ролик создает дополнительное поджатие витков. В результате качество изделия ухудшается. Кроме того, способ требует усиленной сварки внешнего конца ленты, что приводит к возникновению коробления вблизи мест сварки, прожогам и проварам нескольких витков.

Задача изобретения состоит в том, чтобы обеспечить изготовление витого ленточного магнитопровода с высокой производительностью при высокой равномерной плотности навитых витков, без коробления, прожогов и проваров ленты в месте сварки внешнего конца.

Поставленная задача решается тем, что в способе изготовления витого ленточного магнитопровода, включающем навивку ленты на приводной оправке с заданными скоростью вращения и натяжением ленты, обрезку ленты на мерной длине, донавивку оставшегося участка и сварку внешнего конца, согласно изобретению, первые витки навивают при скорости вращения оправки и натяжении ленты ниже заданных, после чего скорость вращения оправки и натяжение ленты увеличивают до заданных, перед обрезкой ленты производят сварку наружного витка без изменения заданного натяжения ленты, а донавивают оставшийся участок при скорости вращения оправки ниже заданной.

Навивкой первых витков при скорости вращения оправки и натяжении ленты ниже заданных достигнута надежная фиксация заправочного конца ленты на оправке посредством самозатяжки витков при малом усилии закрепления в оправке, что устраняет вероятность вырыва ленты из оправки при последующих увеличении натяжения и скорости навивки.

Благодаря тому, что перед обрезкой ленты производят сварку наружного витка без изменения заданного натяжения ленты, обеспечена фиксация навитых витков при определенной их плотности, а также уменьшена нагрузка на сварной шов на внешнем конце ленты, что предотвращает коробление, прожоги и провары ленты.

Донавивкой оставшегося участка ленты при скорости вращения оправки ниже заданной обеспечена возможность точной конечной остановки оправки и сварки внешнего конца ленты вблизи ее торцовой кромки без оставления консольной части, что повышает качество изделия.

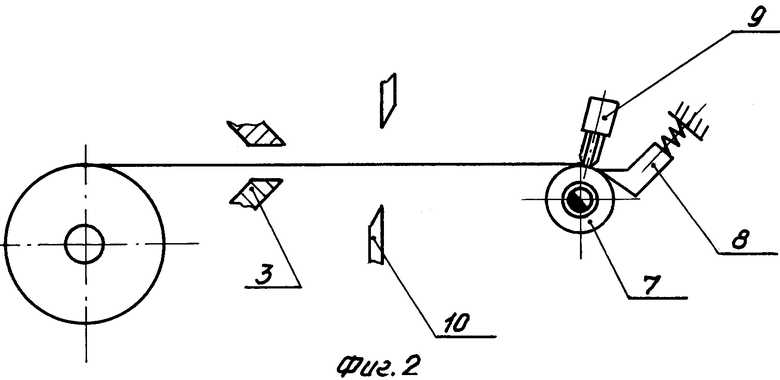

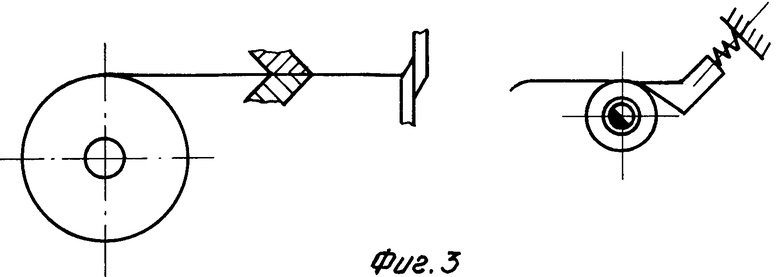

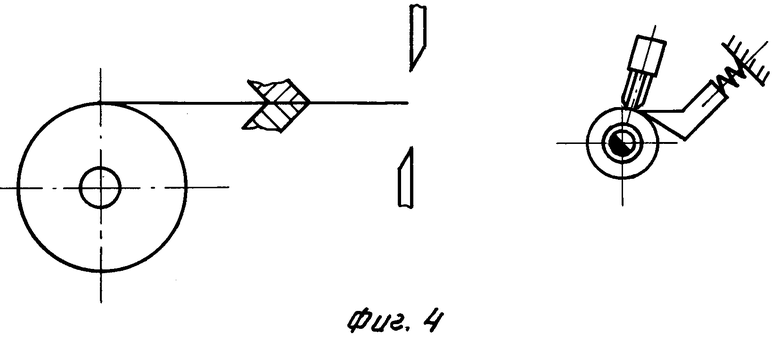

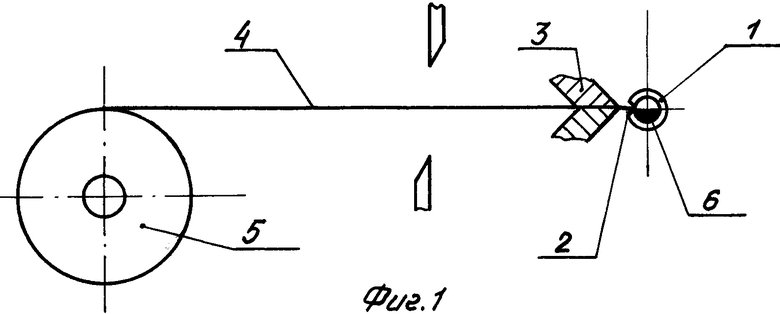

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена схема изготовления магнитопроводов в момент фиксации ленты в оправке; на фиг. 2 - то же в момент первой сварки; на фиг. 3 - то же в момент донавивки ленты; на фиг. 4 - то же в момент сварки внешнего конца ленты.

Способ осуществляют следующим образом. Перед началом работы оправку 1 устанавливают в исходное положение так, чтобы ее зазор 2 был обращен к механизму 3 зажима и подачи ленты 4. Механизмом 3 подают ленту 4, сматываемую с бобины 5, в зазор 2 и поворотом кулачка 6 закрепляют в оправке 1. При скорости вращения оправки 1 и натяжении ленты 4 ниже заданных значений навивают первые витки. Затем скорость вращения оправки 1 и натяжение ленты 4 увеличивают до заданных величин. При этом витки уплотняются и самозатягиваются. После достижения заданной толщины магнитопровода 7 оправку 1 останавливают, сохраняя неизменным натяжение ленты 4. Внешний виток прижимают прижимом 8 и сваривают сварочной головкой 9 с расположенным под ним витком. Затем ленту 4 зажимают механизмом 3 и отрезают ножами 10 на определенном расстоянии от оправки 1. Оставшийся участок ленты 4 донавивают со скоростью вращения оправки 1 ниже заданной величины с постоянным прижатием его к навитой части магнитопровода 7 прижимом 8. Останавливают оправку 1 в момент подхода торцовой кромки ленты 4 под сварочную головку 9, которой приваривают конец ленты 4 вблизи ее торцовой кромки. После этого оправку 1 поворачивают в исходное положение. Вращением кулачка 6 в обратном направлении освобождают заправочный конец ленты 4 и магнитопровод 7 снимают с оправки 1.

Пример осуществления способа.

Заправочный конец ленты 1 толщиной 0,02 мм и шириной 2,0 мм из пермаллоя закрепляют в оправке 1 поворотом кулачка 6. Навивают два первых витка при скорости вращения оправки 100 об/мин и натяжении ленты 0,01 кг, которое создают торможением бобины 5. После навивки двух первых витков натяжение ленты 4 увеличивают до 0,2 кг, при котором навитые витки затягиваются до плотного прижатия друг к другу. Скорость вращения оправки 1 увеличивают до 500 об/мин. Навивку магнитопровода 7 продолжают до диаметра 10 мм, после чего вращение оправки 1 останавливают без снижения натяжения ленты 4, равного 0,2 кг. Прижимом 8 прижимают внешний виток к навитой части магнитопровода 7 и сварочной головкой 9 приваривают к расположенному под ним витку. Затем ленту 4 зажимают механизмом 3 и отрезают ножами 10 на расстоянии 18 мм от оси оправки 1. Оставшийся незакрепленный участок ленты 4 длиной 18 мм донавивают со скоростью 100 об/мин, с постоянным прижатием его к навитой части магнитопровода 7 прижимом 6. В момент подхода торцовой кромки к сварочной головке 9 оправку 1 останавливают. Сварочной головкой 9 приваривают конец ленты 4 вблизи ее торцовой кромки, после чего оправку 1 поворачивают в исходное положение. Вращением кулачка 6 в обратном направлении освобождают заправочный конец ленты 4 и магнитопровод 7 снимают с оправки 1.

Способ обеспечивает изготовление ленточных магнитопроводов с высокими показателями магнитных характеристик.

Источники информации

1. Авт. свид. СССР N 1078480, H 01 F 41/02, 1981 г.

2. Авт. свид. СССР N 1317499, H 01 F 41/02, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 1999 |

|

RU2152659C1 |

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1121710A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1978 |

|

SU942178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1981 |

|

SU983770A1 |

| Способ изготовления разрезных ленточных магнитопроводов | 1985 |

|

SU1350684A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1984 |

|

SU1309096A1 |

| Устройство для навивки ленточных магнитопроводов | 1985 |

|

SU1304097A1 |

| Устройство для изготовления витого ленточного магнитопровода электрической машины | 1981 |

|

SU1061218A1 |

Изобретение относится к электротехнике и может быть использовано в электротехнической, радиотехнической и электронной промышленности. Технический результат от использования данного изобретения состоит в повышении водительности при обеспечении высоких показателей магнитных характеристик ленточных магнитопроводов за счет высокой и равномерной плотности навитых витков без коробления, прожогов и проваров в месте сварки внешнего конца ленты. Сущность данного изобретения состоит в том, что в процессе навивки магнитопровода 7 первые витки навивают при скорости вращения оправки 1 и натяжении ленты 4 ниже заданных величин, после чего скорость вращения оправки 1 и натяжение ленты 4 увеличивают до заданных. По достижении заданного диаметра магнитопровода 7 оправку 1 останавливают без изменения заданного натяжения ленты 4 и производят сварку наружного витка, после чего ленту 4 обрезают на определенном мерном расстоянии от оси оправки 1. Оставшийся участок ленты 4 донавивают при скорости вращения оправки 1 ниже заданной. 4 ил.

Способ изготовления витого ленточного магнитопровода, включающий навивку ленты на приводной оправке с заданными скоростью вращения и натяжением ленты, обрезку ленты на мерной длине, донавивку оставшегося участка и сварку внешнего конца, отличающийся тем, что первые витки навивают при скорости вращения оправки и натяжении ленты ниже заданных, после чего скорость вращения оправки и натяжение ленты увеличивают до заданных, перед обрезкой ленты производят сварку наружного витка без изменения заданного натяжения ленты, а донавивают оставшийся участок при скорости вращения оправки ниже заданной.

| Устройство для изготовления витых ленточных магнитопроводов | 1985 |

|

SU1317499A1 |

| Устройство для намотки ленточных магнитопроводов | 1981 |

|

SU1078480A1 |

| Способ изготовления витых ленточных магнитопроводов | 1980 |

|

SU982108A1 |

| Устройство для наматывания ленточного материала | 1978 |

|

SU753756A1 |

| Устройство для изготовления витых ленточных магнитопроводов | 1981 |

|

SU983770A1 |

| Способ изготовления магнитопроводов | 1980 |

|

SU949726A1 |

| Штамп для формирования фасок | 1988 |

|

SU1538959A1 |

| US 4507947 A, 02.04.1985 | |||

| EP 0101252 A3, 22.02.1984. | |||

Авторы

Даты

2000-09-10—Публикация

1999-04-19—Подача