Изобретение относится к области холодной обработки металлов давлением и может быть использовано для пробивки отверстий в полосовом и ленточном материале,

Целью изобретения является расширение технологических возможностей путем обработки материала с заданным шагом подачи.

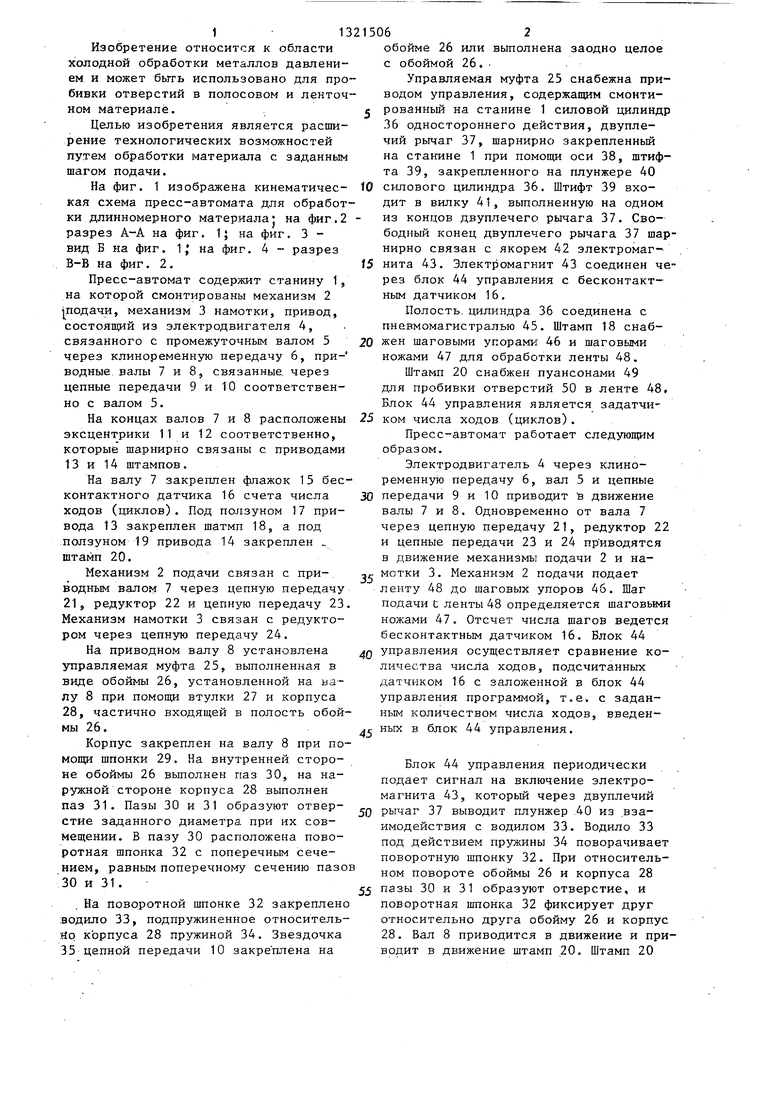

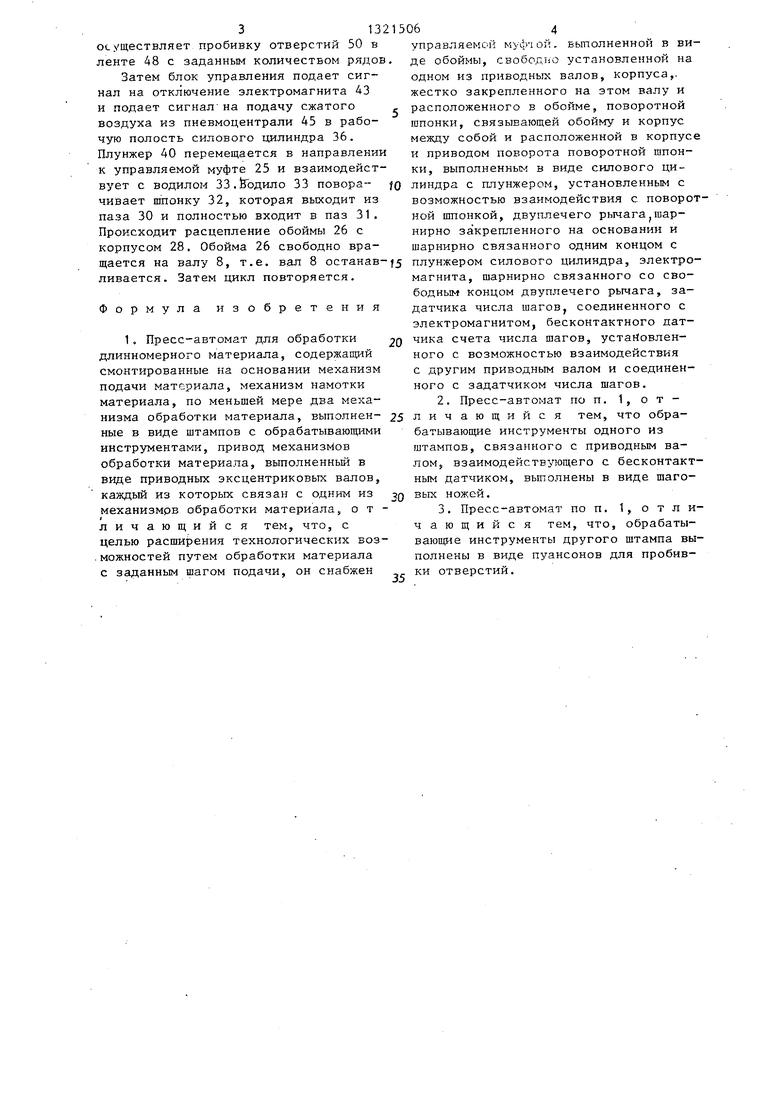

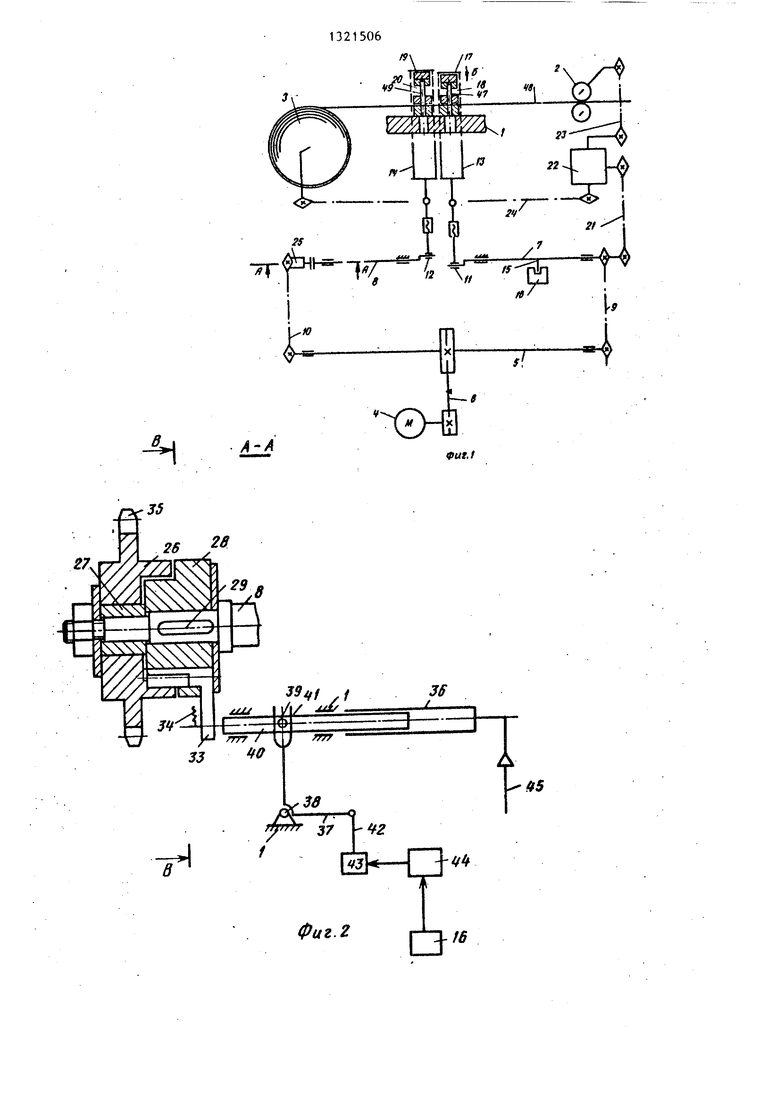

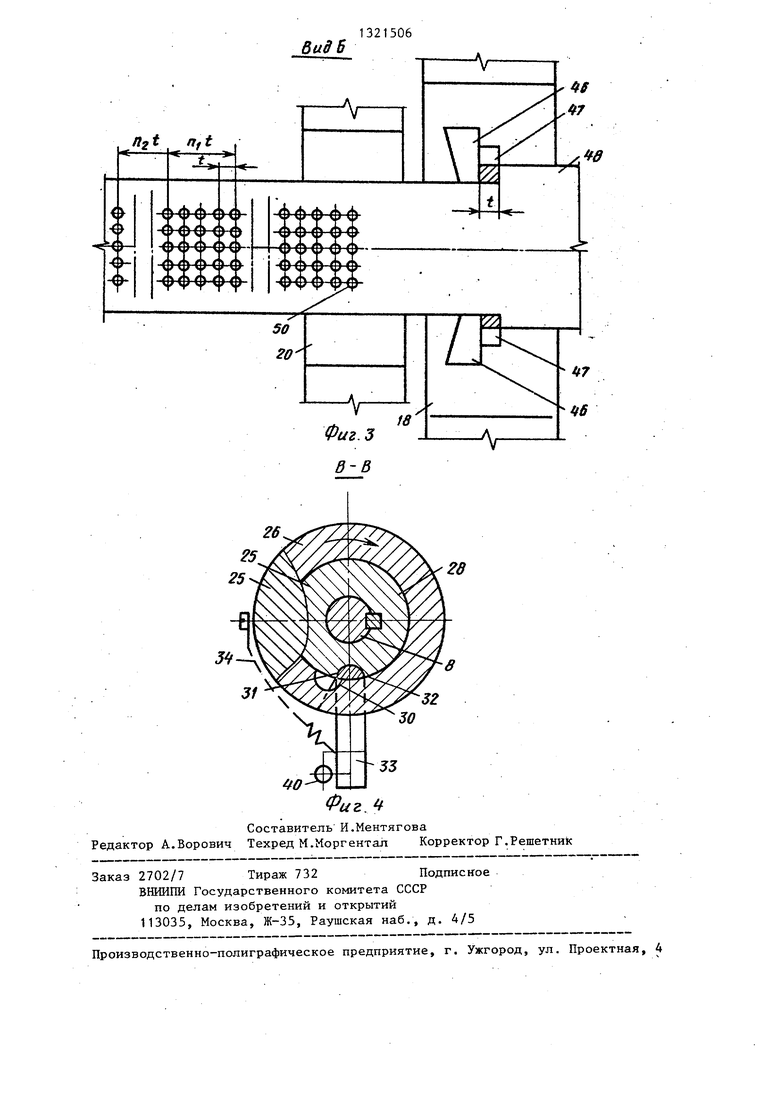

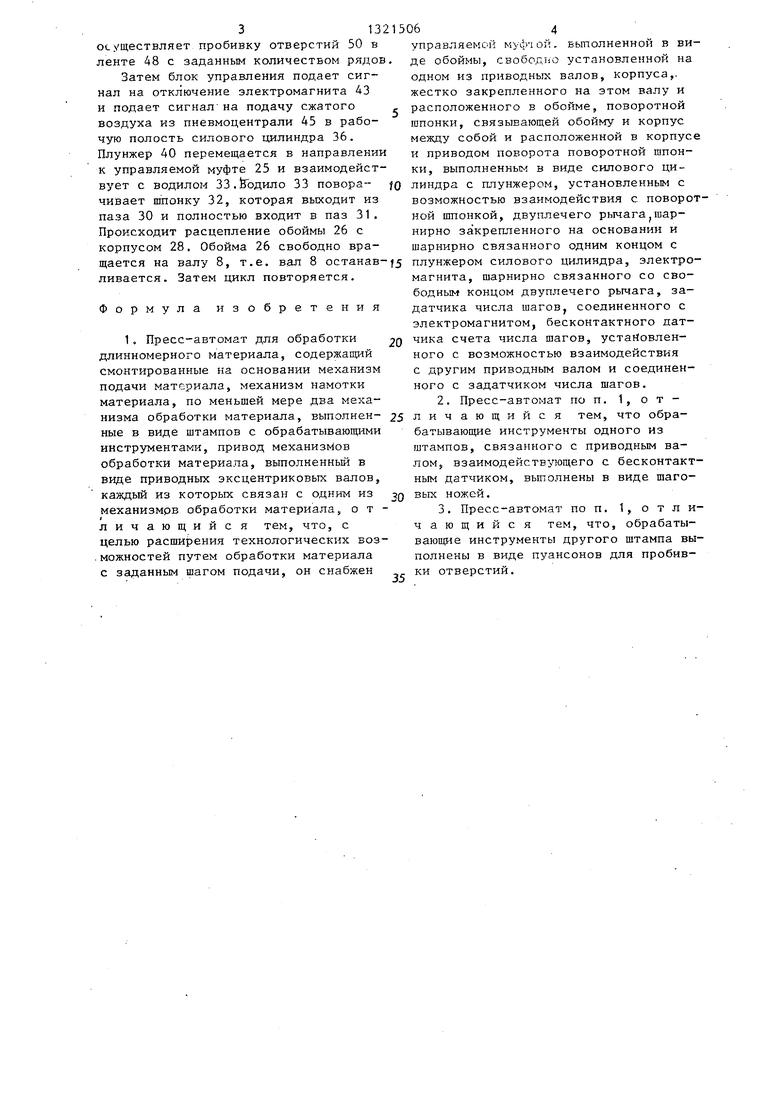

На фиг. 1 изображена кинематичес- кая схема пресс-автомата для обработки длинномерного материала5 на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Пресс-автомат содержит станину 1, на которой смонтированы механизм 2 подачи, механизм 3 намотки, привод, состоящий из электродвигателя 4, связанного с промежуточным валом 5 через клиноременную передачу б, при- водные валы 7 и 8, связанные, через цепные передачи 9 и 10 соответственно с валом 5.

На концах валов 7 и 8 расположены эксцентрики 11 и 12 соответственно, которые шарнирно связаны с приводами 13 и 14 штампов.

На валу 7 закреплен флажок 15 бесконтактного датчика 16 счета числа ходов (циклов). Под ползуном 17 привода 13 закреплен шатмп 18, а под ползуном 19 привода 14 закреплен штамп 20.

Механизм 2 подачи связан с при- . водным валом 7 через цепную передачу 21, редуктор 22 и цепную передачу 23 Механизм намотки 3 связан с редуктором через цепную передачу 24.

На приводном валу 8 установлена управляемая муфта 25, выполненная в виде обоймы 26, установленной на валу 8 при помощи втулки 27 и корпуса 28, частично входящей в полость обоймы 26.Корпус закреплен на валу 8 при помощи шпонки 29. На внутренней стороне обоймы 26 выполнен паз 30, на на- р-ужной стороне корпуса 28 выполнен паз 31. Пазы 30 и 31 образуют отвер

стие заданного диаметра при их совмещении. В пазу 30 расположена поворотная шпонка 32 с поперечным сечением, равным поперечному сечению пазов 30 и 31.

На Поворотной шпонке 32 закреплено водило 33, подпружиненное относитель- Яр корпуса 28 пружиной 34. Звездочка 35 цепной передачи 10 закре плена на

j

0 5

0

5

0

-з,-

Q 0

5

обойме 26 или выполнена заодно целое с обоймой 26.

Управляемая муфта 25 снабежна приводом управления, содержаш 1м смонтированный на станине 1 силовой цилиндр 36 одностороннего действия, двуплечий рычаг 37, шарнирно закрепленный на станине 1 при помощи оси 38, штифта 39, закрепленного на плунжере 40 силового цилиндра 36. Штифт 39 входит в вилку 41, выполненную на одном из концов двуплечего рычага 37. Свободный конец двуплечего рычага 37 шарнирно связан с якорем 42 злектромаг- нита 43. Электромагнит 43 соединен через блок 44 управления с бесконтактным датчиком 16.

Полость, цилиндра 36 соединена с пневмомагистралью 45. Штамп 18 снабжен шаговыми упорамк( 46 и шаговыми ножами 47 для обработки ленты 48.

Штамп 20 снабжен пуансонами 49 для пробивки отверстий 50 в ленте 48, Блок 44 управления является задатчи- ком числа ходов (циклов).

Пресс-автомат работает следующим образом.

Электродвигатель 4 через клиноременную передачу 6, вал 5 и цепные передачи 9 и 10 приводит з движение валы 7 и 8. Одновременно от вала 7 через цепную передачу 21, редуктор 22 и цепные передачи 23 и 24 приводятся в движение механизмы подачи 2 и намотки 3. Механизм 2 подачи подает ленту 48 до шаговых упоров 46. Шаг подачи с ленты 48 определяется шаговьнуш ножами 47. Отсчет числа шагов ведется бесконтактным датчиком 16. Блок 44 управления осуществляет сравнение количества числа ходов, подсчитанных датчиком 16 с заложенной в блок 44 управления программой, т.е. с заданным количеством числа ходов, введенных в блок 44 управления.

Блок 44 управления периодически подает сигнал на включение электромагнита 43, который через двуплечий рычаг 37 выводит плунжер .40 из .взаимодействия с водилом 33. Водило 33 под действием пружины 34 поворачивает поворотную шпонку 32. При относительном повороте обоймы 26 и корпуса 28 пазы 30 и 31 образуют отверстие, и поворотная шпонка 32 фиксирует друг относительно друга обойму 26 и корпус 28. Вал 8 приводится в движение и приводит в движение штамп 20. Ш тамп 20

осуществляет пробивку отверстий 50 в ленте 48 с заданным количеством рядо

Затем блок управления подает сигнал на отключение электромагнита 43 и подает сигнал на подачу сжатого воздуха из пневмодентрали 45 в рабочую полость силового цилиндра 36. Плунжер 40 перемещается в направлени к управляемой муфте 25 и взаимодействует с водилом 33.водило 33 повора- чивает шпонку 32, которая выходит из паза 30 и полностью входит в паз 31. Происходит расцепление обоймы 26 с корпусом 28, Обойма 26 свободно вращается на валу 8, т.е. вал В останав ливается. Затем цикл повторяется.

Формула изобретения

1. Пресс-автомат для обработки длинномерного материала, содержащий смонтированные на основании механизм подачи материала, механизм намотки материала, по меньшей мере два механизма обработки материала, выполнен- ные в виде штампов с обрабатывающими инструментами, привод механизмов обработки материала, вьтолненный в виде приводных эксцентриковых валов, каждый из которых связан с одним из механизмов обработки материала, отличающийся тем, что, с целью расширения технологических воз .можностей путем обработки материала с заданным шагом подачи, он снабжен

управляемой , выполненной в виде обоймы, cBo6oAijo установленной на одном из приводных валов, корпуса,, жестко закрепленного на этом валу и расположенного в обойме, поворотной шпонки, связывающей обойму и корпус между собой и расположенной в корпусе и приводом поворота поворотной шпонки, выполненньм в виде силового цилиндра с плунжером, установленным с возможностью взаимодействия с поворотной шпонкой, двуплечего рычага шар- нирно закрепленного на основании и шарнирно связанного одним концом с плунжером силового цилиндра, электромагнита, шарнирно связанного со свободным концом двуплечего рычага, за- датчика числа шагов, соединенного с электромагнитом, бесконтактного датчика счета числа шагов, установленного с возможностью взаимодействия с другим приводным валом и соединенного с задатчиком числа шагов.

2.Пресс-автомат по п. 1, отличающийся тем, что обра- батываю цие инструменты одного из штампов, связанного с приводным валом, взаимодействующего с бесконтактным датчиком, выполнены в виде шаговых ножей.

3.Пресс-автомат по п, 1, о т л и- чающийся тем, что, обрабатывающие инструменты другого штампа выполнены в виде пуансонов для пробивки отверстий.

r- - ;t4j-1

L

J ----a .1 i

J-/f

a .1 i

ХНИ1

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Роторно-конвейерная линия | 1987 |

|

SU1706837A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ ПРЕИМУЩЕСТВЕННО В МНОГОРЯДОВНЫЕ КАССЕТЫ | 1989 |

|

RU2013899C1 |

Изобретение относится к области холодной обработки металлов давлением, в частности к пресс-автоматам для обработки длинномерного материала. Целью изобретения является расширение технологических возможностей путем обеспечения обработки материа ла с заданным шагом подачи. Два при- водных вала, каждый из которых связан с одним из штампов, приводятся в дви- жение от электродвигателя. Один из штампов оснащен шаговыми ножами и шаговыми упорами. Лента механизмом подачи подается в этот штамп на заданное количество числа шагов. Число шагов определяется бесконтактным датчиком, взаимодействующим с приводным валом. Бесконтактный датчик подает сигнал в задатчик числа ходов, где осуществляется сравнение числа шагов с заданным. Затем задатчик числа ходов (шагов) подает сигнал в электромагнит, который через двуплечий рычаг перемещает плунжер силового цилиндра. Плунжер выходит из взаимодействия с поворотной щпонкой, которая расфик- сирует звездочку и обойму управляемой муфты, установленной на другом приводном валу. Обойма свободно вращается на валу и не передает крутящий, момент приводному валу. Другой штамп с пуансонами не обрабатьгаает ленту в течение заданного количества числа шагов. 2 з.п. ф-лы, 4 ил. о б (Л к ел о О5

T

г.г

/

26

ftO

55

Фиг.

Составитель И.Ментягова Редактор А.Ворович Техред М.Моргентал Корректор Г-Решетник

з1 1з 2702/7 Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР | |||

| Гибочно-штамповочный автомат | 1983 |

|

SU1139551A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-07—Публикация

1985-10-04—Подача