участка заходного конуса с теплоизоляционным покрытием (In) меньше 0,7 общей его длины (1о) формирование торцового углубления переднего конца слитка не успевает завершиться, в то время как матрица под воздействием температуры расширяется и оправка отделяется от нее. В данном случае торец выпрессованного профиля отличен от плоского, что приводит к появлению передних концевых отходов, повышаИзобретение относится к инструментальной оснастке для изготовления изделий прямым прессованием.

Цель изобретения - повышение производительности прессования за счет бесприводного удаления оправки после распрессов- ки заготовки.

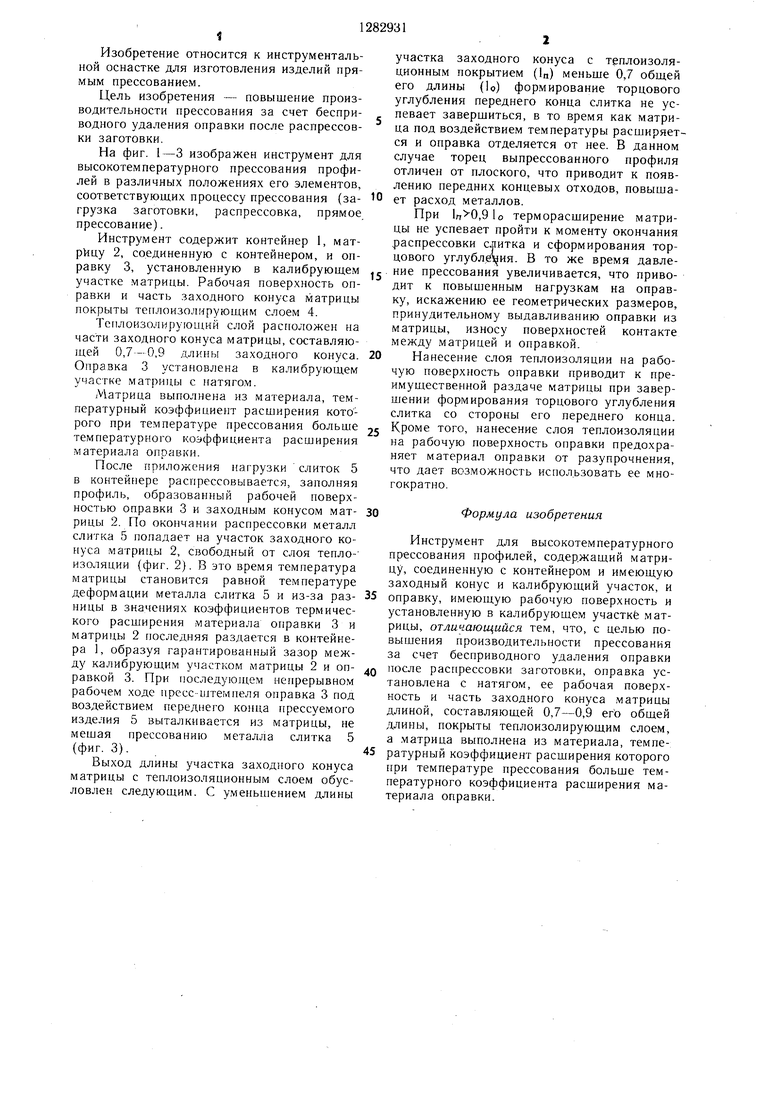

На фиг. 1-3 изображен инструмент для высокотемпературного прессования профилей в различных положениях его элементов,

соответствующих процессу прессования (за- 0 ет расход металлов, грузка заготовки, распрессовка, прямоеПри ,91о терморасширение матрипрессование).цы не успевает пройти к моменту окончания

Инструмент содержит контейнер 1, мат- распрессовки слитка и сформирования тор- р1ицу 2, соединенную с контейнером, и он- цового углубления. В то же время давле- равку 3, установленную в калибрующем ние прессования увеличивается, что приво- участке матрицы. Рабочая поверхность оп- дит к повышенным нагрузкам на оправку, искажению ее геометрических размеров, принудительному выдавливанию оправки из матрицы, износу поверхностей контакте между матрицей и оправкой.

Нанесение слоя теплоизоляции на рабочую поверхность оправки приводит к преимущественной раздаче матрицы при заверравки и часть заходного конуса матрицы покрыты теплоизолирующим слоем 4.

Теплоизолирующий слой расположен на части заходного конуса матрицы, составляющей 0,7-0,9 длины заходного конуса. 20 Оправка 3 установлена в калибрующем участке матрицы с патяго.м.

Матрица выполнена из материала, те.м- пературный коэффициент расширения которого при температуре прессования больше ,5 температурного коэффициента расширения материала оправки.

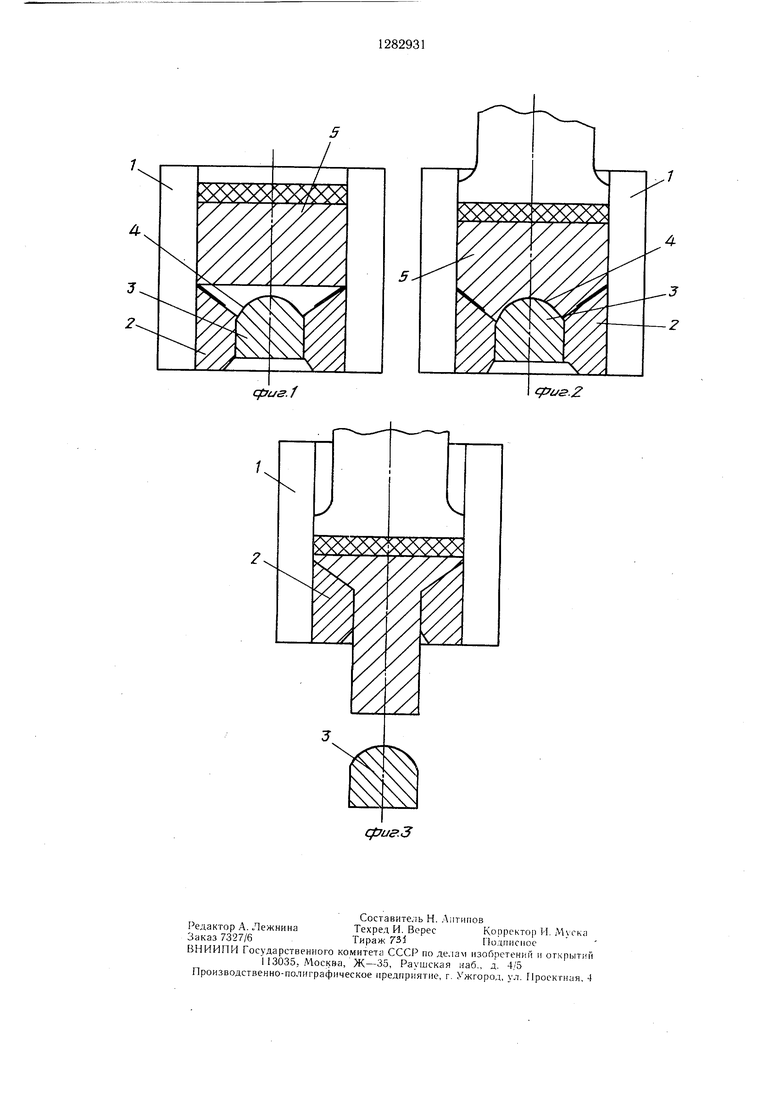

После приложения нагрузки слиток 5 в контейнере распрессовывается, заполняя профиль, образованный рабочей поверхностью оправки 3 и заходным конусом мат- ЗО рицы 2. По окончании распрессовки металл слитка 5 попадает на участок заходного конуса матрицы 2, свободный от слоя тепло- изоляции (фиг. 2). В это время температура матрицы становится равной температуре

шении формирования торцового углубления слитка со стороны его переднего конца. Кроме того, нанесение слоя теплоизоляции на рабочую поверхность оправки предохраняет материал оправки от разупрочнения, что дает возможность использовать ее многократно.

Формула изобретения

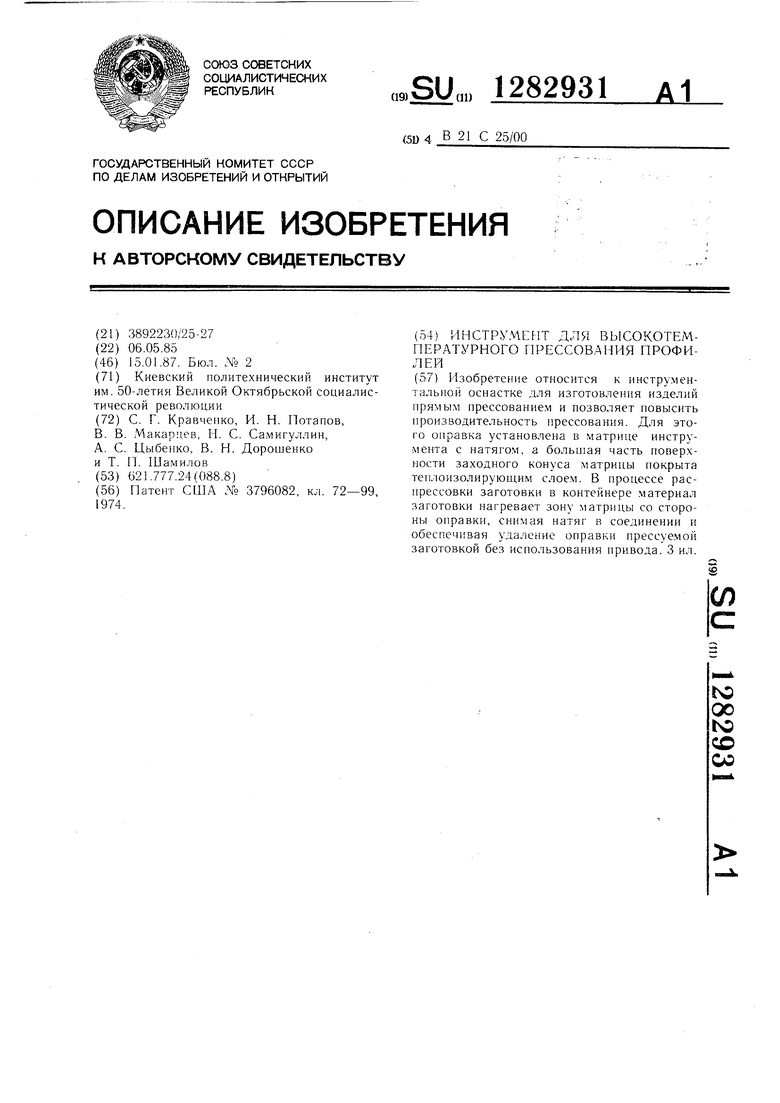

Инструмент для высокотемпературного прессования профилей, содержащий матрицу, соединенную с контейнером и имеющую заходный конус и калибрующий участок, и деформации металла слитка 5 и из-за раз- 35 оправку, имеющую рабочую поверхность и ницы в значениях коэффициентов термичес- установленную в калибрующем участке мат- кого расширения материала оправки 3 и рицы, отличающийся тем, что, с целью по- матрицы 2 последняя раздается в контейне- выщения производительности прессования ра 1, образуя гарантированный зазор меж- за счет бесприводного удаления оправки ду калибрующим участком матрицы 2 и оп- Q после распрессовки заготовки, оправка ус- равкой 3. При последующем непрерывном тановлена с натягом, ее рабочая поверх- рабочем ходе пресс-штемпеля оправка 3 под воздействием переднего конца прессуемого изделия 5 выталкивается из матрицы, не мешая прессованию металла слитка 5 (фиг. 3).

Выход длины участка заходного конуса матрицы с теплоизоляционным слоем обусловлен следующим. С уменьшением длины териала оправки.

кость и часть заходного конуса матрицы длиной, составляющей 0,7-0,9 ег о общей длины, покрыты теплоизолирующим слоем, а матрица выполнена из материала, темпе- 45 ратурный коэффициент расщирения которого при температуре прессования больше температурного коэффициента расширения маучастка заходного конуса с теплоизоляционным покрытием (In) меньше 0,7 общей его длины (1о) формирование торцового углубления переднего конца слитка не успевает завершиться, в то время как матрица под воздействием температуры расширяется и оправка отделяется от нее. В данном случае торец выпрессованного профиля отличен от плоского, что приводит к появлению передних концевых отходов, повышает расход металлов, При ,91о терморасширение матришении формирования торцового углубления слитка со стороны его переднего конца. Кроме того, нанесение слоя теплоизоляции на рабочую поверхность оправки предохраняет материал оправки от разупрочнения, что дает возможность использовать ее многократно.

Формула изобретения

Инструмент для высокотемпературного прессования профилей, содержащий матрицу, соединенную с контейнером и имеющую заходный конус и калибрующий участок, и оправку, имеющую рабочую поверхность и установленную в калибрующем участке мат- рицы, отличающийся тем, что, с целью по- выщения производительности прессования за счет бесприводного удаления оправки после распрессовки заготовки, оправка ус- тановлена с натягом, ее рабочая поверх-

териала оправки.

кость и часть заходного конуса матрицы длиной, составляющей 0,7-0,9 ег о общей длины, покрыты теплоизолирующим слоем, а матрица выполнена из материала, темпе- ратурный коэффициент расщирения которого при температуре прессования больше температурного коэффициента расширения маcfras.f

fpus.Z

cfua.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Инструмент для изготовления труб преимущественно из тугоплавких материалов | 1986 |

|

SU1323151A1 |

| Способ прессования без пресс-остатка изделий | 1988 |

|

SU1637895A1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| Устройство для гидропрессования труб | 1987 |

|

SU1456274A1 |

| ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФ.ь^ЛЕЙ | 1973 |

|

SU397245A1 |

| Матрица для прессования круглых прутков | 1981 |

|

SU975135A1 |

| Способ прессования изделий без пресс-остатка | 1988 |

|

SU1648584A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

Изобретение относится к инструментальной оснастке для изготовления изделий прямым прессованием и позволяет новысить нроизводительность нрессования. Для этого оправка установлена в матрице инструмента с натягом, а большая часть поверхности заходного конуса матрицы покрыта теплоизолирующим слоем. В процессе рас- црессовки заготовки в контейнере материал заготовки нагревает зону матрицы со стороны оправки, снимая натяг Е; соединении и обеспечивая удаление оправки прессуе.мой заготовкой без использования привода. 3 ил. ю СХ5 ю со со

| Патент США ЛГ 3796082, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-06—Подача