13

осевые пуансоны 5 и 6. Трубчатую заготовку 7 в холодном состоянии помещают в полость нижней ПМ 2, после чего опускают верхнюю Г1М 1 до полного смыкания с ПМ 2. При этом подвижные В 3 и 4 в ПМ 1 и 2 не перемещаются и образуют вместе с ПМ 1 и 2 формообразующую полость 8 требуемого равностороннего многогранного поперечного сечения с четным числом граней. Внутрь заготовки 7 подают жидкость, после чего герметизируют ее полость. Жидкость подают под давлением и одновременно осуществляют осевое сжатие заготовки 7 обоими пуансонами 5 и 6. Центральная часть заготовки 7 плас- т1гческрг деформируется и приобретает

Изобретение относится к устройствам для обработки металлов давлением, в частности к устройствам для формовки полых деталей из трубчатых заготовок.

Цель изобретения - повышение качества и расширение технологических возможностей путем изготовления деталей с поперечным сечением в виде равностороннего многогранника с четным числом граней и надежности их удаления из матриц и обеспечение автоматизации процесса в результате применения промышленных роботов.

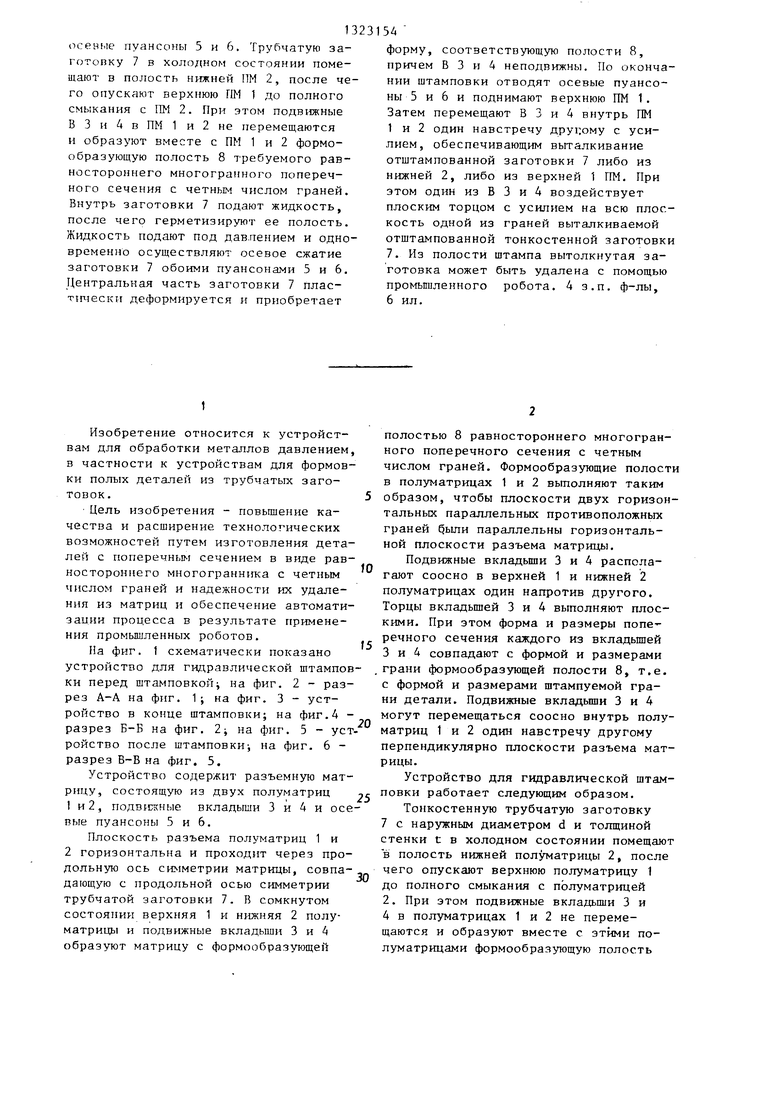

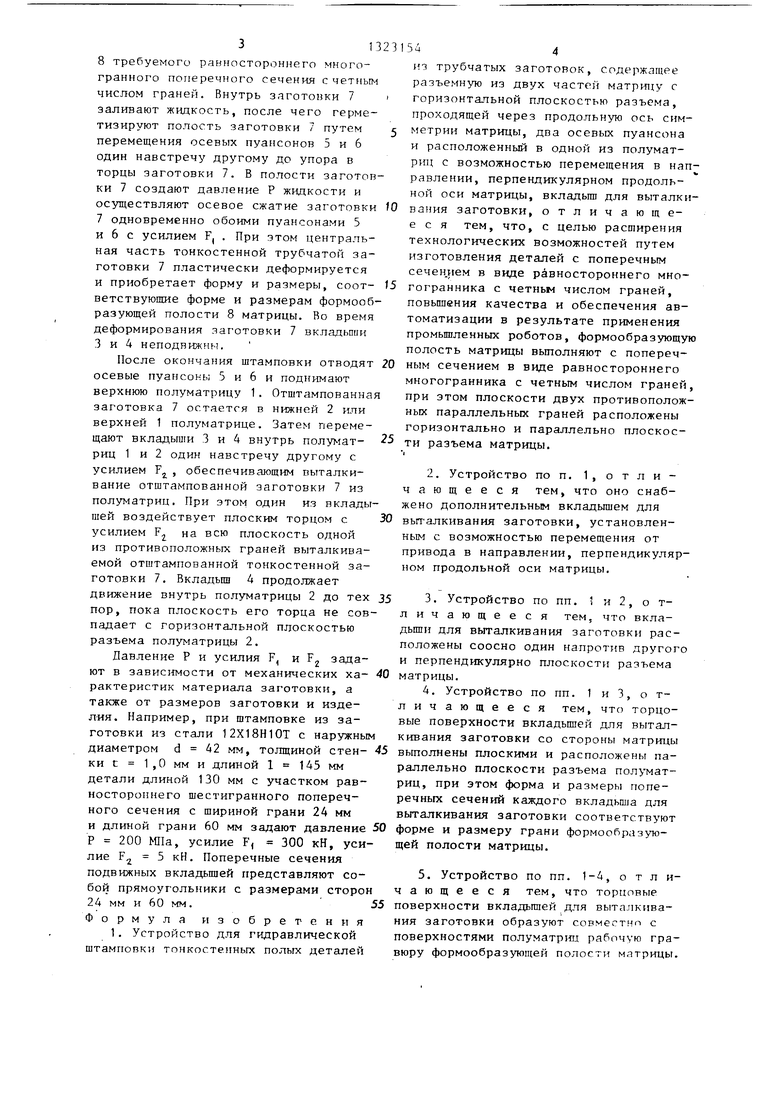

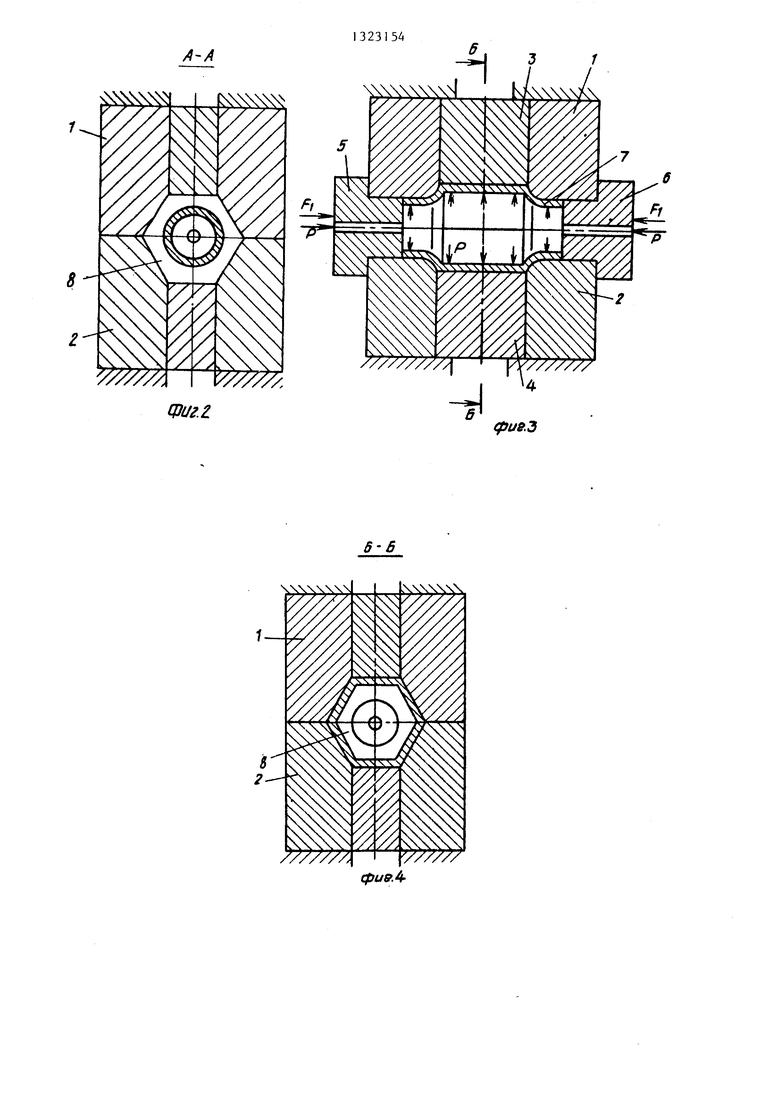

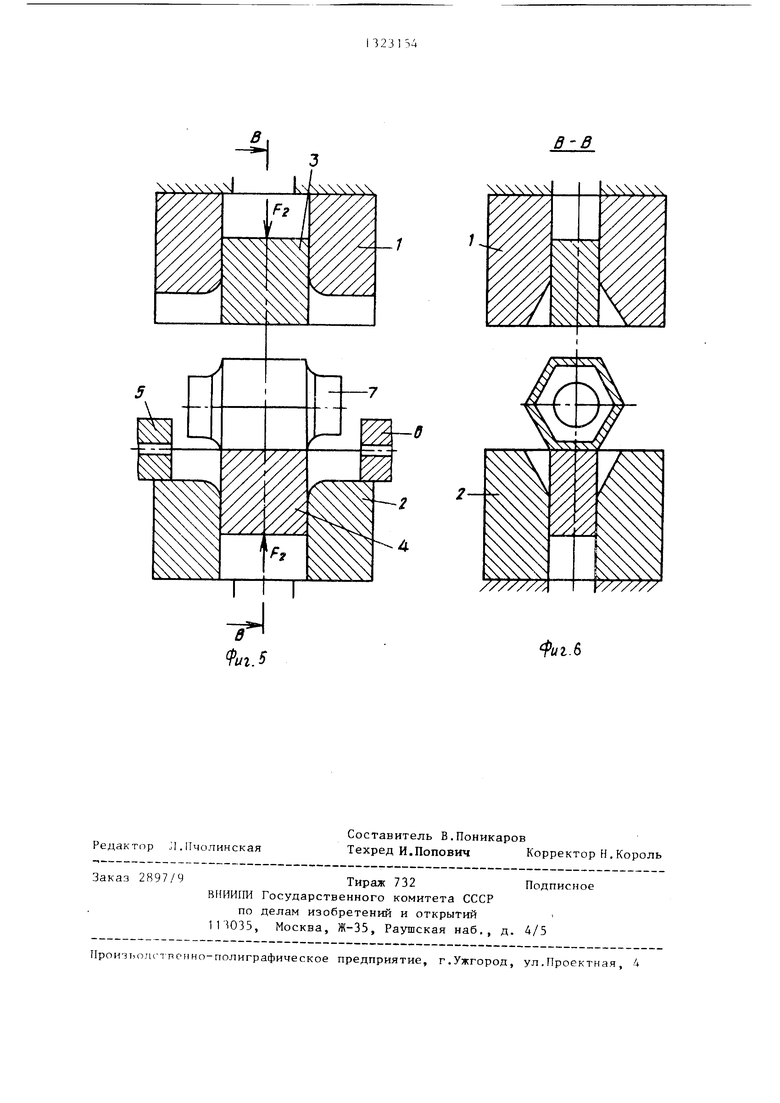

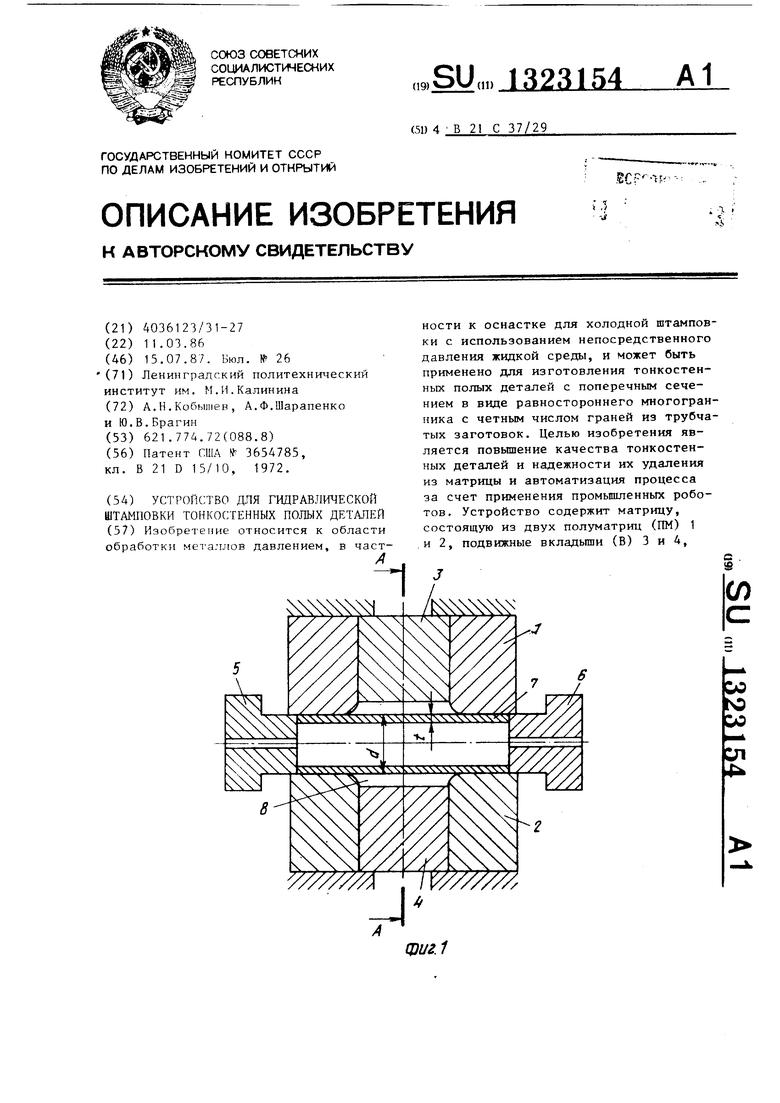

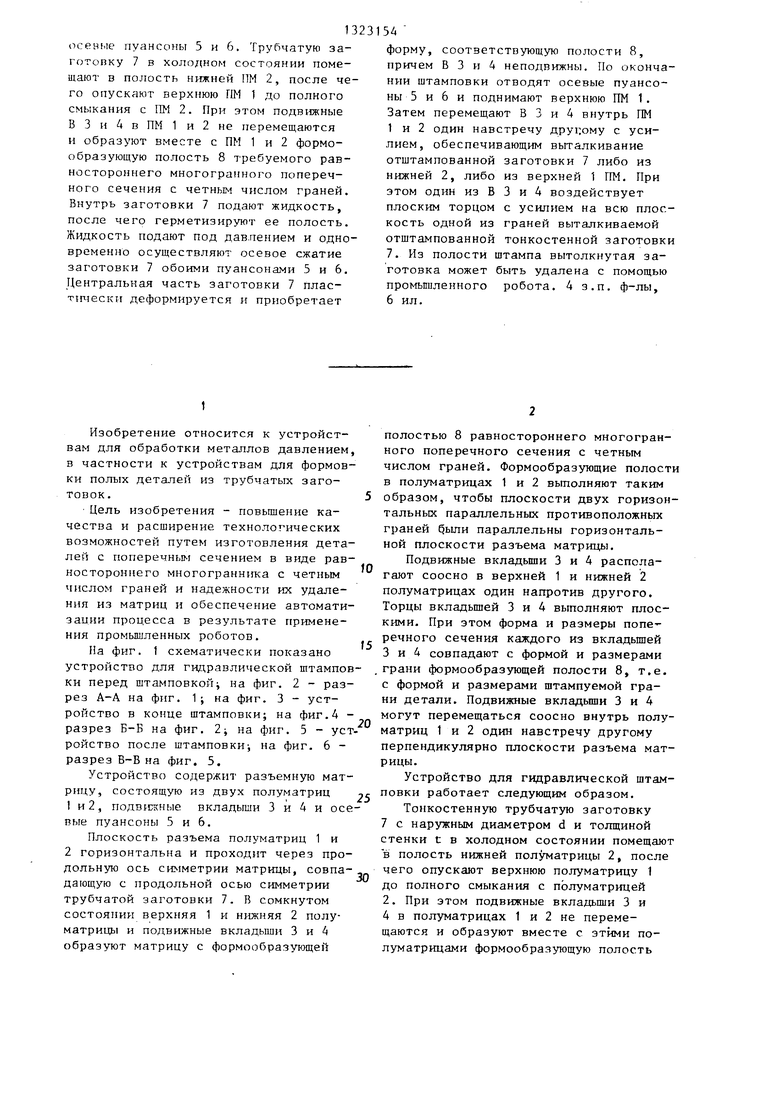

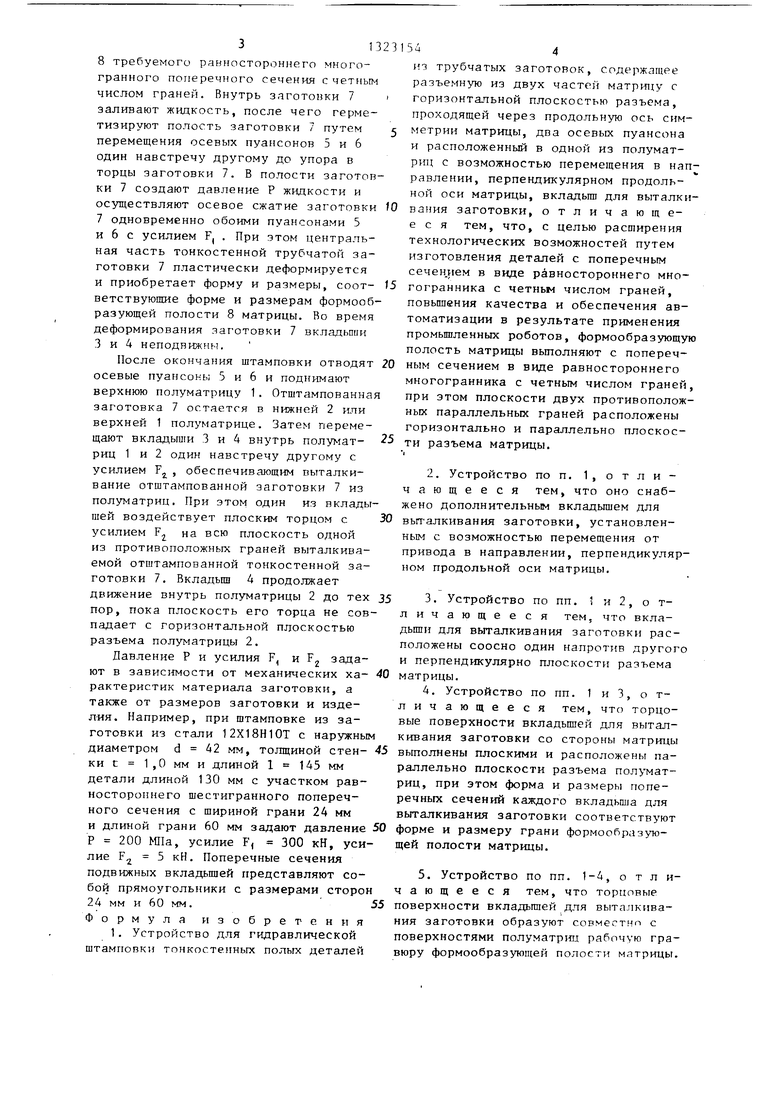

На фиг. 1 схематически показано устройство для гидравлической штамповки перед штамповкойi на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство в конце штамповки; на фиг.4 - разрез Б-Б на фиг. 2 на фиг. 5 - устройство после штамповки; на фиг. 6 - разрез В-В на фиг. 5.

Устройство содержит разъемную матрицу, состоящую из двух полуматриц

1и 2, подвгскные вкладыши 3 и 4 и осевые пуансоны 5 и 6.

Плоскость разъема полуматриц 1 и

2горизонтальна и проходит через продольную ось симметрии матрицы, совпадающую с продольной осью симметрии трубчатой заготовки 7. В сомкнутом состоянии верхняя 1 и нижняя 2 полуматрицы и подвижные вкладыши 3 и 4 образуют матрицу с формообразующей

5Д

форму, соответствующую полости 8, причем В 3 и 4 неподвижны. По окончании щтамповки отводят осевые пуансоны 5 и 6 и поднимают верхнюю ПМ 1. Затем перемещают В 3 и 4 внутрь ПМ 1 и 2 один навстречу друг.ому с усилием, обеспечивающим выталкивание отштампованной заготовки 7 либо из нижней 2, либо из верхней 1 ПМ. При этом один из В 3 и 4 воздействует плоским торцом с усилием на всю плоскость одной из граней выталкиваемой отштампованной тонкостенной заготовки 7. Из полости штампа вытолкнутая заготовка может быть удалена с помощью промышленного робота. 4 з.п. ф-лы, 6 ил.

5

0

полостью 8 равностороннего многогранного поперечного сечения с четным числом граней. Формообразующие полости в полуматрицах 1 и 2 выполняют таким образом, чтобы плоскости двух горизонтальных параллельных противоположных граней 5ьши параллельны горизонтальной плоскости разъема матрицы.

Подвижные вкладыши 3 и 4 располагают соосно в верхней 1 и нижней 2 полуматрицах один напротив другого. Торцы вкладьш1ей 3 и 4 выполняют плоскими. При этом форма и размеры попе- речного сечения каждого из вкладьштей

3и 4 совпадают с формой и размерами грани формообразующей полости 8, т.е. с формой и размерами штампуемой грани детали. Подвижные вкладыши 3 и 4 могут перемещаться соосно внутрь полуматриц 1 и 2 один навстречу другому перпендикулярно плоскости разъема матрицы.

Устройство для гидравлической штамповки работает следующр1м образом.

Тонкостенную трубчатую заготовку 7 с наружным диаметром d и толщиной стенки t в холодном состоянии помещают в полость нижней полуматрицы 2, после чего опускают верхнюю полуматрицу 1 до полного смыкания с пояуматрицей 2. При этом подвижные вкладьш1И 3 и

4в полуматрицах 1 и 2 не перемещаются и образуют вместе с зтйми полуматрицами формообразующую полость

313

8 требуемого равностороннего многогранного поперечного сечения с четным числом граней. Внутрь заготовки 7 заливают жидкость, после чего герметизируют полость заготовки 7 путем перемещения осевых пуансонов 5 и 6 один навстречу другому до упора в торцы заготовки 7. В полости заготовки 7 создают давление Р жидкости и осуществляют осевое сжатие заготовки 1 одновременно обоими пуансонами 5 и 6 с усилием FJ . При этом центральная часть тонкостенной трубчатой заготовки 7 пластически деформируется и приобретает форму и размеры, соот- ветствуюпше форме и размерам формообразующей полости 8 матрицы. Во время деформирования заготовки 7 вкладьпии 3 и 4 неподвижны.

После окончания штамповки отводят осевые пуансоны 5 и 6 и поднимают верхнюю полуматрицу 1. Отштампованна заготовка 7 остается в нижней 2 или верхней 1 полуматрице. Затем перемещают вкладыши .3 и 4 внутрь полумат- риц 1 и 2 один навстречу другому с усилием FJ, , обеспечивающим выталкивание отштампованной заготовки 7 из полуматриц. При этом один из вкладышей воздействует плоским торцом с усилием F на всю плоскость одной из противоположных граней выталкиваемой отштампованной тонкостенной заготовки 7. Вкладыш 4 продолжает движение внутрь полуматрицы 2 до тех пор, пока плоскость его торца не совпадает с горизонтальной плоскостью разъема полуматрицы 2.

Давление Р и усилия F и F задают в зависимости от механических ха- рактеристик материала заготовки, а также от размеров заготовки и изделия. Например, при штамповке из заготовки из стали 12Х18Н10Т с наружным диаметром d 42 мм, толщиной стен- ки t 1,0 мм и длиной 1 145 мм детали длиной 130 мм с участком равностороннего шестигранного поперечного сечения с шириной грани 24 мм и длиной грани 60 мм задают давление Р 200 Ш1а, усилие F, 300 кН, усилие F 5 кН. Поперечные сечения подвижных вкладьш1ей представляют собой прямоугольники с размерами сторон 24 мм и 60 мм.

Формула изобретения

1. Устройство для гидравлической штамповки тонкостенных полых детале;

544

из трубчатых заготовок, содержащее разъемную из двух частей матрицу с горизонтальной плоскостью разъема, проходящей через продольную ось симметрии матрицы, два осевых пуансона и расположенный в одной из полуматриц с возможностью перемещения в наравлении, перпендикулярном продольной оси матрицы, вкладьш для выталквания заготовки, отличающееся тем, что, с целью расширения технологических возможностей путем изготовления деталей с поперечным сечен.ием в виде равностороннего многогранника с четньм числом граней, повьштения качества и обеспечения автоматизации в результате применения промышленных роботов, формообразующу полость матрицы выполняют с поперечным сечением в виде равностороннего многогранника с четньм числом граней при этом плоскости двух противоположных параллельных граней расположены горизонтально и параллельно плоскости разъема матрицы.

2.Устройство по п, 1, о т л и - чающееся тем, что оно снабжено дополнительньи вкладышем для выталкивания заготовки, установленным с возможностью перемещения от привода в направлении, перпендикулярном продольной оси матрицы.

3.Устройство по пп. 1 и 2, о т- личающееся тем, что вкла- дьш1и для выталкивания заготовки расположены соосно один напротив другог и перпендикулярно плоскости разъема матрицы.

4.Устройство по пп. 1 и 3, о т- личающееся тем, что торцовые поверхности вкладьштей для выталкивания заготовки со стороны матрицы выполнены плоскими и расположены параллельно плоскости разъема полуматриц, при этом форма и размеры поперечных сечений каждого вкладьш а для выталкивания заготовки соответствуют форме и размеру грани формообразующей полости матрицы.

5.Устройство по пп. 1-4, отличающееся тем, что торцовые поверхности вкладьш1ей для выталкивания заготовки образуют совместно с поверхностями полуматриц рабочую гравюру формообразующей полости матрицы

У/////Л

Цзиг.2,

ери8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гидравлической штамповки полых деталей с изогнутой осью | 1986 |

|

SU1371734A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Устройство для штамповки полых зигзагообразных изделий из трубчатых заготовок | 1985 |

|

SU1296256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2009 |

|

RU2401711C1 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

Изобретение относится к области обработки мета. Ь юв давлением, в част Ж У//////А . -Л ности к оснастке для холодной штамповки с использованием непосредственного давления жидкой среды, и может быть применено для изготовления тонкостенных полых деталей с поперечным сечением в виде равностороннего многогранника с четным числом граней из трубчатых заготовок. Целью изобретения является повышение качества тонкостенных деталей и надежности их удаления из матрицы и автоматизация процесса за счет применения промьшшенных роботов. Устройство содержит матрицу, состоящую из двух полуматриц (ПМ) 1 и 2, подвижные вкладыши (В) 3 и 4, СЛ фиг.1

фи9Л

иг.

В В

чЧЧЧЧЧЧ

иг.6

Редактор Л.Пчолинская

Заказ 2897/9

Тираж 732Подписное

BFIUHIIH Государственного комитета СССР

по делам изобретений и открытий 1ГЮ35, Москва, Ж-35, Раушская наб., д. Д/5

Прон-зьодгтрсино-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Составитель В.Поникаров

Техред И.Попович Корректор Н, Король

| Патент США № 3654785, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-11—Подача