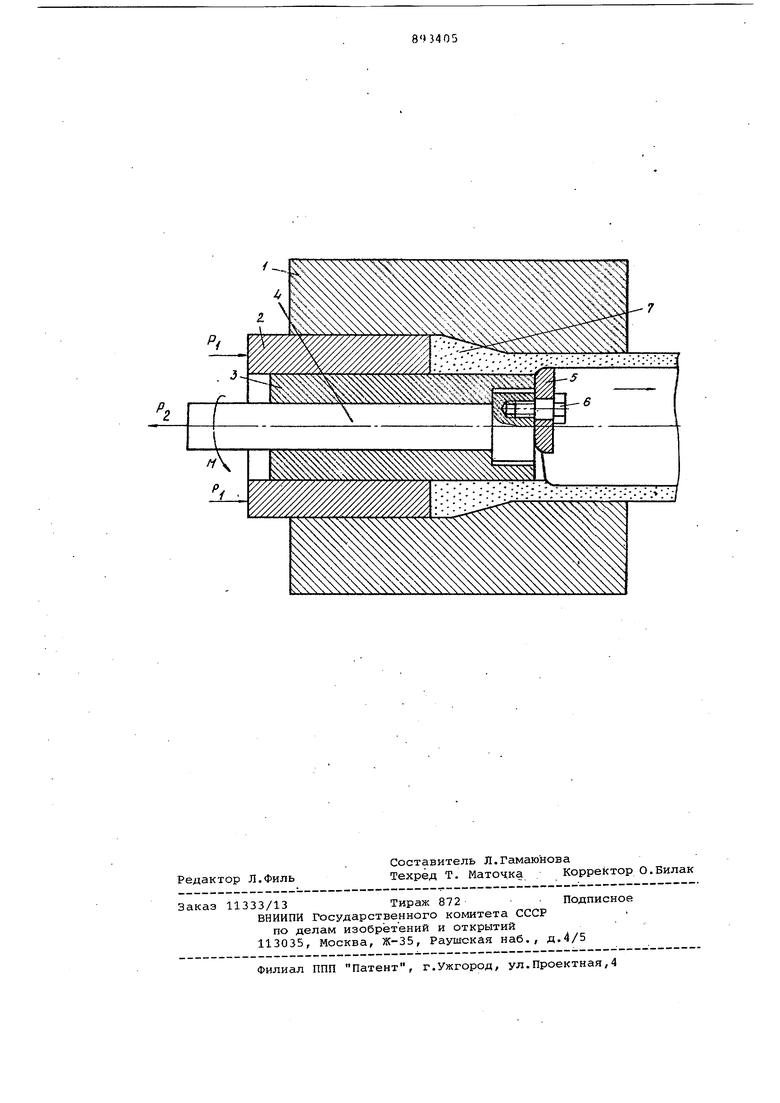

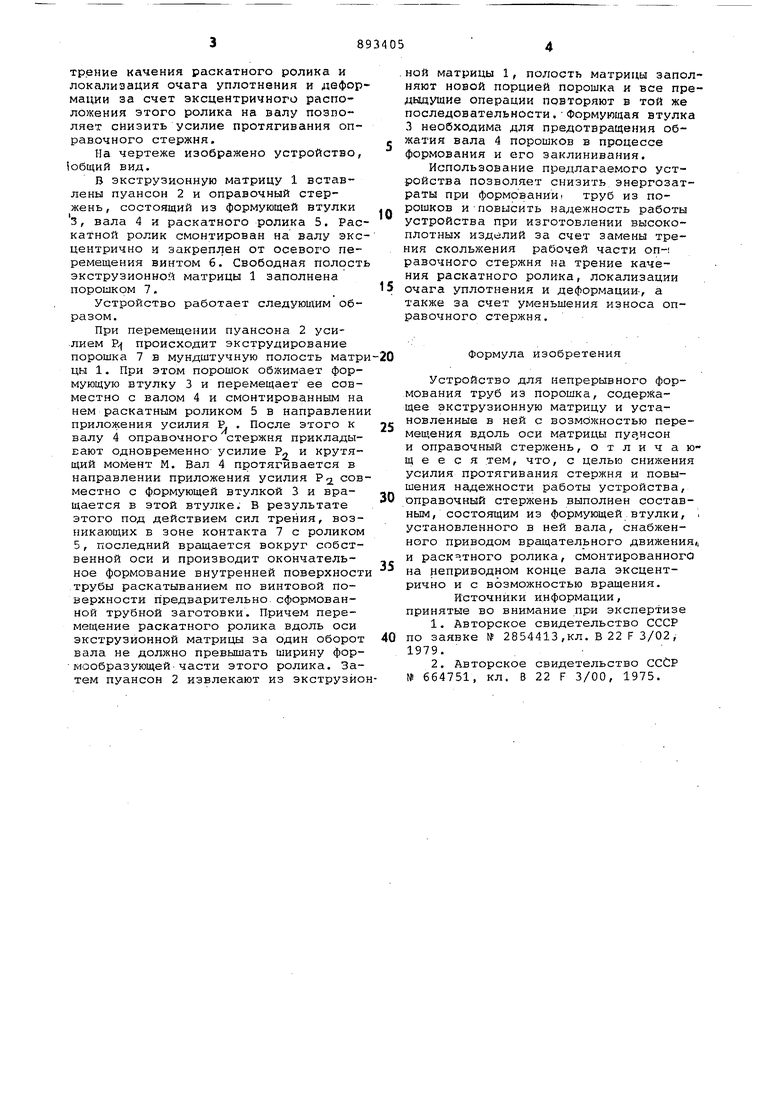

Изобретение относится к поротаково металлургии, в частности к устройствам для непрерывного форлювания труб из порошка. Известно устройство для. не.прерывного формования .труб из порсшка, содержащее матрицу, установленный в не вкладьш в виде шнека, привод, втулку переменного внутреннего диаметра, до полнительный полый шнек с насадкой и неподвижный ступенчатый стержень. Устройство обеспечивает получение двухслойныйх труб и отличается высокой производительностью 1|. Недостатком этого устройства является сложность его конструктивного выполнения и узкие технологические возможности. Наиболее близким по технической сущности к предлагаемому является устройство для непрерывного формования труб из порошков, содержащее зк.струзионную матрицу и установленные в ней с возможностью перемещения вдоль оси этой матрицы пуансон и оправочный стержень 2J. Недостаток известного устройства заключается в том, что при формовании из порошков высокоплотннх труб . для окончательного уплотнения порошка посредством протягивания оправочного стержня необходимо значительное усилие, которое служит причиной , noBtaaeHHoro износа деталей устройст-ва и может привести к разрушению опг равочного стержня. Цель изобретения - снижение усилия протягивания справочного стержня и повьаиение надежности.работы устройства. Поставленная цель достигается тем, что в известном устройстве для непрерывного формования труб из порошков , содержащем экструзионную матрицу и установленные в ней с возможностью п еремвщения вдоль оси матрицы пуанеои и оправочный стержень, оправочный стержень выполнен составным, состоящим из формующей втулки, установленного в ней вала, снабженного приводом вращательного движения, и раскатного ролика, смонтированного на непрнвоАном конце этого вала эксцентрично и с возможностью вращения, Замена в известном устройстве трения скольжения рабочей части оправочиого стержня, окончательно формируквдей внутренний диаметр трубы при протягивании этого стержня на трение качения раскатного ролика и локализация очага уплотнения и дефор мации за счет эксцентричного расположения этого ролика на валу позполяет снизить усилие протягивания справочного стержня. На чертеже изображено устройство, 1общий вид, В экструзионную матрицу 1 вставлены пуансон 2 и справочный стержень, состоящий из формующей втулки з, вала 4 и раскатного ролика 5, Рас катной ролик смонтирован на валу экс центрично и закреплен от осевого перемещения винтом 6, Свободная полост экструзионной матрицы 1 заполнена порошком 7, Устройство работает следующим образом. При перемещении пуансона 2 усилием Р/( происходит экструдирование порошка 7 в мундштучную полость матр цы 1, При этом порошок обжимает формующую втулку 3 и перемещает ее совместно с валом 4 и смонтированным на нем раскатным роликом 5 в направлени приложения усилия Р. , После этого к валу 4 справочного стержня прикладывают одновременно- усилие Р и крутящий момент М, Вал 4 протягивается в направлении приложения усилия РЗ. сов местно с формующей втулкой 3 и вращается в этой втулке, В результате этого под действием сил трения, возникающих в зоне контакта 7 с роликом 5, последний вращается вокруг собственной оси и производит окончательное формование внутренней поверхност трубы раскатыванием по винтовой поверхности предварительно.сформованной трубной заготовки. Причем перемещение раскатного ролика вдоль оси экструзионной матрицы за один оборот вала не должно превышать ширину фор-нообразующей-части этого ролика. Затем пуансон 2 извлекают из экструзйо ной матрицы 1, полость матрицы заполняют новой порцией порошка и все предыдущие операции повторяют в той же последовательности,Формующая втулка 3 необходима для предотвращения обжатия вала 4 порошков в процессе формования и его заклинивания. Использование предлагаемого устройства позволяет снизить.энергозатраты при формовании труб из порошков и-повысить надежность работы устройства при изготовлении высокоплотных изделий за счет замены трения скольжения рабочей части on-i равочного стержня на трение качения раскатного ролика, локализации очага уплотнения и деформации-, а также за счет уменьшения износа справочного стержня. Формула изобретения Устройство для непрерывного формования труб из порошка, содержащее экструзионную матрицу и установленные в ней с возможностью перемеа,ения вдоль оси матрицы и оправочный стержень, отличающееся тем, что, с целью снижения усилия протягивания стержня и повышения надежности работы устройства, оправочный стержень выполнен составным, состоящим из формующей втулки, . установленного в ней вала, снабженного приводом вращательного движения), и .тного ролика, смонтированного на неприводном конце вала эксцентрично и с возможностью вращения. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР по заявке № 2854413,кл, В 22 F 3/02, 1979, 2,Авторское свидетельство СССР № 664751, кл. В 22 F 3/00, 1975,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Устройство для непрерывного формования труб из порошка | 1982 |

|

SU1052337A2 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU622523A1 |

Авторы

Даты

1981-12-30—Публикация

1980-07-01—Подача