1

Изобретение относится к сварке трением.

Целью изобретения является повьпие ние надежности работы устройства.

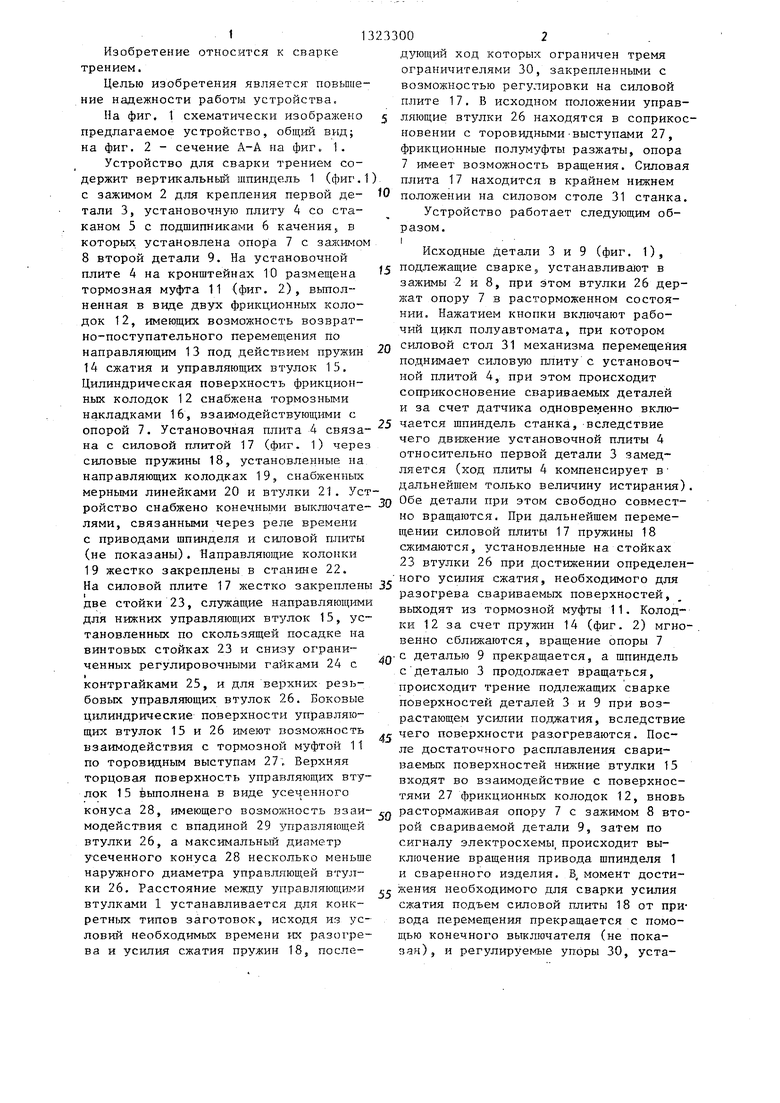

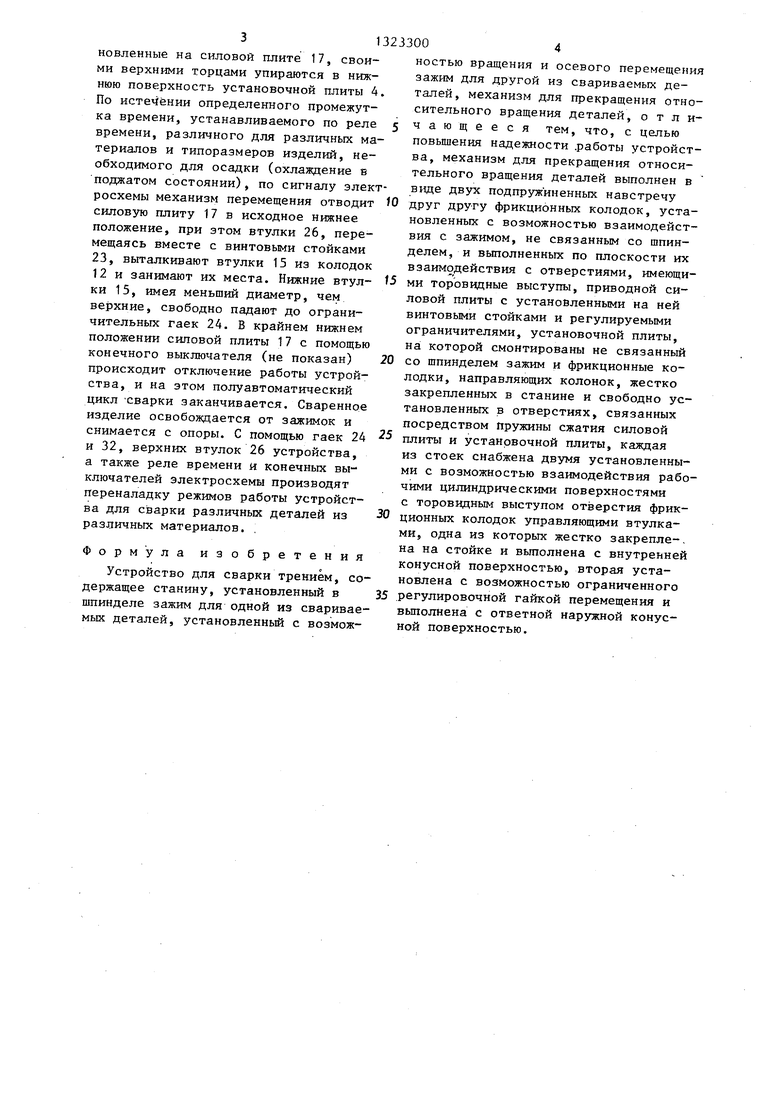

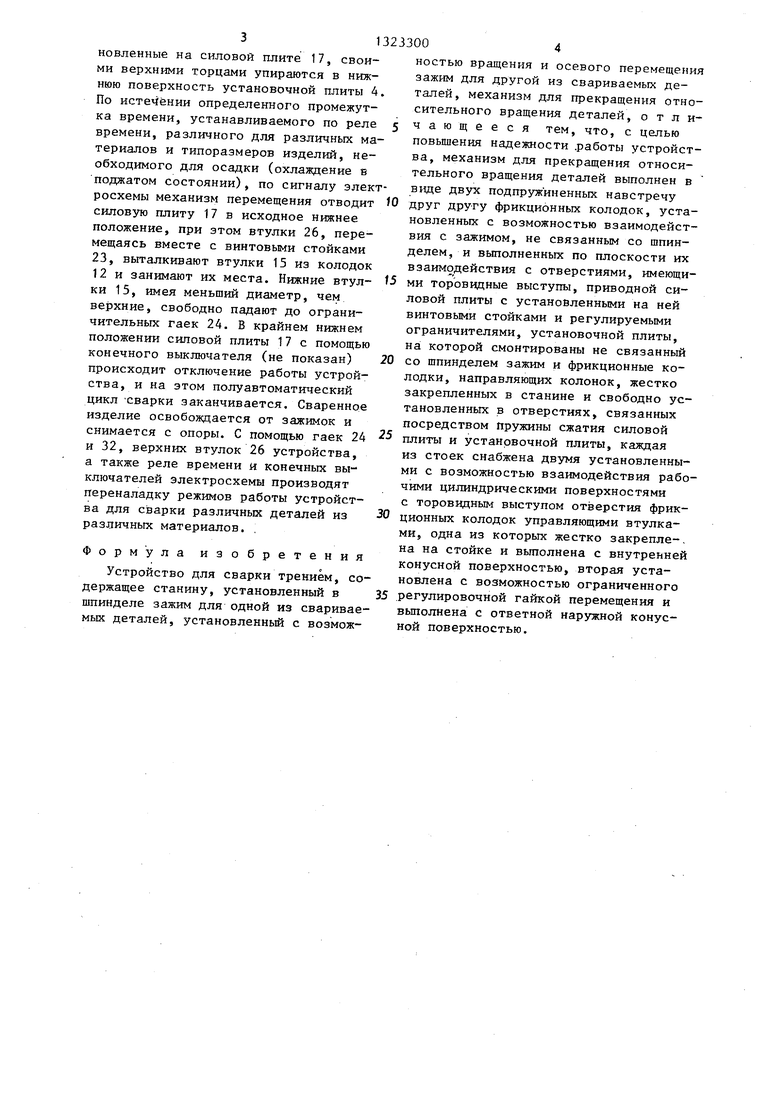

На фиг, 1 схематически изображено предлагаемое устройство, общий виц; на фиг, 2 - сечение А-А на фиг. 1,

Устройство для сварки трением содержит вертикальньш шпиндель 1 (фиг, с зажимом 2 для крепления первой де- тали 3, установочную плиту 4 со стаканом 5 с подшипниками 6 каченияj в которых установлена опора 7 с залсимо 8 второй детали 9. На установочной плите 4 на кронштейнах 10 размеш;ена тормозная муфта 11 (фиг, 2), выполненная в виде двух фрикционных колодок 12, имеющих возможность возвратно-поступательного перемещения по направляюш;им 13 под действием пружин 14 сжатия и управляющих втулок 15, Цилиндрическая поверхность фрикционных колодок 12 снабжена тормозными накладками 16, взаимодействующими с опорой 7, Установочная плита 4 связана с силовой плитой 17 (фиг. 1) чере силовые пружины 18, установленные на направляющих колодках 19, снабженных

Исходные Детали 3 и 9 (фиг, 1), J5 подлежащие сварке, устанавливают в зажимы 2 и 8, при этом втулки 26 держат опору 7 в расторможенном состоянии. Нажатием кнопки включают рабочий цикл полуавтомата, при котором 2Q силовой стол 31 механизма перемещения поднимает силовую плиту с установочной плитой 4, при этом происходит соприкосновение свариваемых деталей и за счет датчика одновременно вклю- 25 чается шпиндель станка, Вследствие чего движение установочной плиты 4 относительно первой детали 3 замедляется (ход плиты 4 компенсирует в дальнейшем только величину истирания)

мерными линейками 20 и втулки 21, Уст- .

„ ЗП Обе детали при этом свободно совместройство снабжено конечными выключате- - „ тт , „

лями, связанными через реле времени с приводами шпинделя и силовой плиты (не показаны), Направляющие колонки

19 жестко закреплены в станине 22,

-, .,, ного усилия сжатия, необходимого для На силовой плите 17 жестко закреплены t/

две стойки 23, служащие направляющими для нижних управляющих втулок 15, установленных по скользящей посадке на

но вращаются. При дальнейшем перемещении силовой плиты 17 пружины 18 сжимаются, установленные на стойках 23 втулки 26 при достижении определенразогрева свариваемых поверхностей, выходят из тормозной муфты 11, Колодки 12 за счет пружин 14 (фиг, 2) мгновенно сближаются, вращение опоры 7

винтовых стойках 23 и снизу ограниченных регулировочными гайками 24 с контргайками 25, и для верхних резьбовых управляющих втулок 26, Боковые цилиндрические поверхности управляющих втулок 15 и 26 имеют возможность взаимодействия с тормозной муфтой 11 по торовидным выступам 27; Верхняя торцовая поверхность управляющих втулок 15 выполнена в виде усеченного

разогрева свариваемых поверхностей, выходят из тормозной муфты 11, Колодки 12 за счет пружин 14 (фиг, 2) мгновенно сближаются, вращение опоры 7

. с деталью 9 прекращается, а шпиндель с деталью 3 продолжает вращаться, происходит трение подлежащих сварке поверхностей деталей 3 и 9 при возрастающем поджатия, вследствие

.j чего поверхности раз.огреваются. После достаточного расплавления свариваемых поверхностей нижние втулки 15 входят во взаимодействие с поверхностями 27 фрикционных колодок 12, вновь конуса 28, имеющего возможность взаи- Q растормаживая опору 7 с зажимом 8 вто- модействия с впадиной 29 управляющей рой свариваемой детали 9, затем по втулки 26, а максимальный диаметр сигналу электросхемы, происходит вы- усеченного конуса 28 несколько меньше ключение вращения привода шпинделя 1 наружного диаметра управляюп ей втул- и сваренного изделия. В, момент дости- ки 26, Расстояние между управляющими ,.,j жения необходимого для сварки усилия

втулками 1 устанавливается для конкретных типов заготовок, исходя из условий необходимых времени их разогрева и усилия сжатия пружин 18, посласжатия подъем силовой плиты 18 от привода перемещения прекращается с помощью конечного выключателя (не показан) , и регулируемые упоры 30, уста

дующий ход которых ограничен тремя ограничителями 30, закрепленными с возможностью регулировки на силовой плите 17, В исходном положении управ- ляющие втулки 26 находятся в соприкосновении с торовидными-выступами 27, фрикционные полумуфты разжаты, опора 7 имеет возможность вращения. Силовая плита 17 находится в крайнем нижнем положении на силовом столе 31 станка. Устройство работает следующим образом.

Исходные Детали 3 и 9 (фиг, 1), подлежащие сварке, устанавливают в зажимы 2 и 8, при этом втулки 26 дерат опору 7 в расторможенном состоянии. Нажатием кнопки включают рабочий цикл полуавтомата, при котором силовой стол 31 механизма перемещения поднимает силовую плиту с установочной плитой 4, при этом происходит соприкосновение свариваемых деталей и за счет датчика одновременно вклю- чается шпиндель станка, Вследствие чего движение установочной плиты 4 относительно первой детали 3 замедляется (ход плиты 4 компенсирует в альнейшем только величину истирания),

.

„ тт , „

но вращаются. При дальнейшем перемещении силовой плиты 17 пружины 18 сжимаются, установленные на стойках 23 втулки 26 при достижении определен.,, ного усилия сжатия, необходимого для t/

разогрева свариваемых поверхностей, выходят из тормозной муфты 11, Колодки 12 за счет пружин 14 (фиг, 2) мгно венно сближаются, вращение опоры 7

. с деталью 9 прекращается, а шпиндель с деталью 3 продолжает вращаться, происходит трение подлежащих сварке поверхностей деталей 3 и 9 при возрастающем поджатия, вследствие

.j чего поверхности раз.огреваются. После достаточного расплавления свариваемых поверхностей нижние втулки 15 входят во взаимодействие с поверхностями 27 фрикционных колодок 12, вновь растормаживая опору 7 с зажимом 8 вто- рой свариваемой детали 9, затем по сигналу электросхемы, происходит вы- ключение вращения привода шпинделя 1 и сваренного изделия. В, момент дости- жения необходимого для сварки усилия

сжатия подъем силовой плиты 18 от привода перемещения прекращается с помощью конечного выключателя (не показан) , и регулируемые упоры 30, уста31

новленные на силовой плите 17, своими верхними торцами упираются в нижнюю поверхность установочной плиты 4 По истечении определенного промежутка времени, устанавливаемого по реле времени, различного для различных материалов и типоразмеров изделий, необходимого для осадки (охлаждение в поджатом состоянии), по сигналу эяек росхемы механизм перемещения отводит силовзто плиту 17 в исходное нижнее

положение, при этом втулки 26, перемещаясь вместе с винтовыми стойками 23, выталкивают втулки 15 из колодок 12 и занимают их места. Нижние втулки 15, имея меньший диаметр, чем верхние, свободно падают до ограничительных гаек 24. В крайнем нижнем положении сиповой плиты 17 с помощью конечного выключателя (не показан) происходит отключение работы устройства, и на этом полуавтоматический цикл Сварки заканчивается. Сваренное изделие освобождается от зажимок и снимается с опоры. С помощью гаек 24 и 32, верхних втулок 26 устройства, а также реле времени и конечных выключателей электросхемы производят переналадку режимов работы устройства для сварки различных деталей из различных материалов. .

Формула изобретения

Устройство для сварки трением, содержащее станину, установленный в шпинделе зажим для одной из свариваемых деталей, установленный с возможностью вращения и осевого перемещения зажим для другой из свариваемых деталей, механизм для прекращения относительного вращения деталей, отличающееся тем, что, с целью повышения надежности .работы устройст

тельного вращения деталей выполнен в В1ще двух подпружиненных навстречу друг другу фрикционных колодок, установленных с возможностью взаимодействия с зажимом, не связанным со шпинделем, и в 1полненньгх по плоскости их взаимодействия с отверстиями, имеющими торовидные выступы, приводной силовой плиты с установленными на ней винтовыми стойками и регулируемыми ограничителями, установочной плиты, Hai которой смонтированы не связанный

со шпинделем зажим и фрикционные колодки, направляющих колонок, жестко закрепленных в станине и свободно установленных в отверстиях, связанных посредством пружины сжатия силовой

плиты и установочной плиты, каждая из стоек снабжена двумя установленными с возможностью взаимодействия рабочими цилиндрическими поверхностями с торовидным выступом отверстия фрикционных колодок управляющими втулками, одна из которых жестко закрепле-. на на стойке и вьшолнена с внутренней конусной поверхностью, вторая установлена с возможностью ограниченного

.регулировочной гайкой перемещения и выполнена с ответной наружной конусной поверхностью.

//м/////тмш/ш /

. 1

А-А

„ /4 47 п16 7

73 .

ТТТТ

Ъ2

п ТТТТТТТТТТТ ТТШТТТТТТ

26

физ.2

Редактор Э.Слиган

Составитель Э,Ветрова

Техред И,Попович Корректор И.Муска

Заказ 2908/16Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прои-1иол,стпенно-г1олиграфическое предприятие, г.Ужгород, ул .Проектная, ,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| Установка для испытания и окончательной обработки тормозных колодок | 1976 |

|

SU691325A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| Отрезной станок | 1991 |

|

SU1796420A1 |

| Сварочная установка | 1986 |

|

SU1388240A1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ С НАЖИМНОЙ ШТАНГОЙ ДЛЯ КОМПАКТНЫХ МОДУЛЕЙ С СУППОРТОМ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА С РЕЗЬБОВОЙ ДЕТАЛЬЮ, ОПИРАЮЩЕЙСЯ НЕПОСРЕДСТВЕННО НА КОРПУС ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА | 2011 |

|

RU2564460C2 |

| Устройство для приварки цилиндрических деталей | 1979 |

|

SU863271A1 |

Изобретение относится к сварке трением. Целью изобретения является повышение надежности работы устройства. Устройство содержит механизм для прекращения вращения деталей. Этот механизм вьшолнен в виде фрикционных колодок. Управление сведением и разведением колодок осуществляется посредством управляющих втулок. Конструкция обеспечивает безударную работу механизма для прекращения вращения. 2 ил.

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 0 |

|

SU267315A1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-24—Подача