1

Изобретение относится к сварке, в частности к устройствам для многопроходной сварки в среде защитного газа плавящимся и неплавящимся электродами, оснащенным системой автоматики с программным управлением.

Цель изобретения - повыщение производительности процесса путем обеспечения гибкой настройки сварочной горелки.

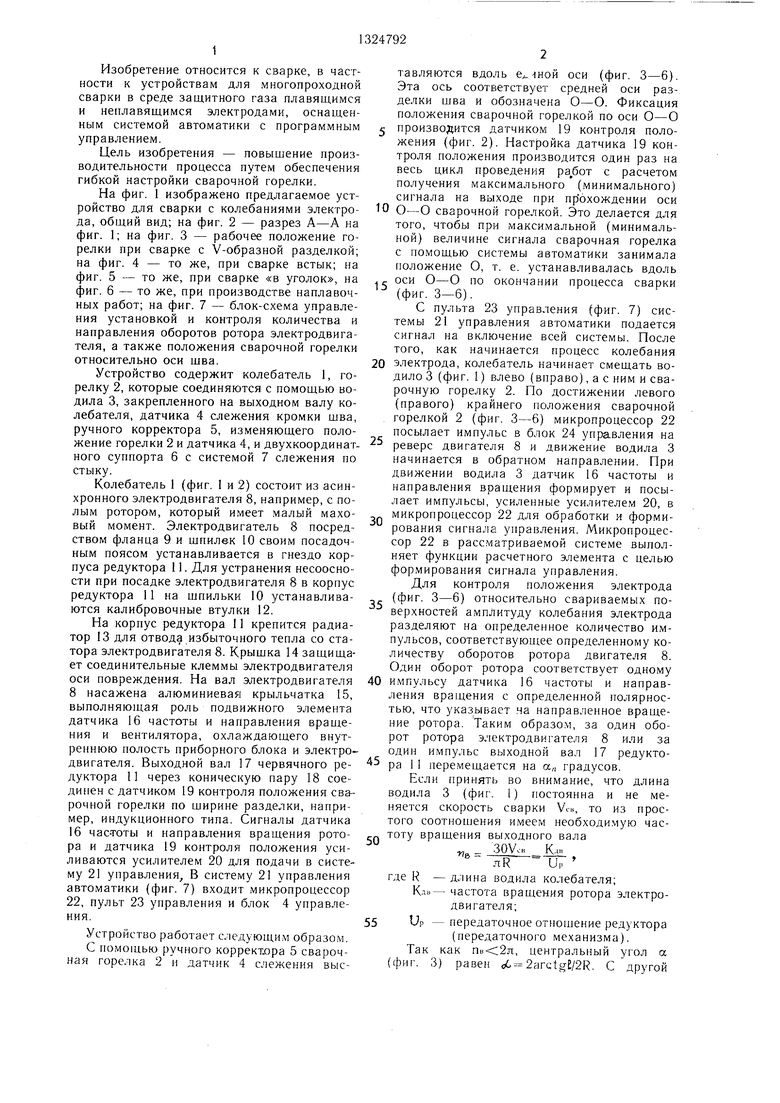

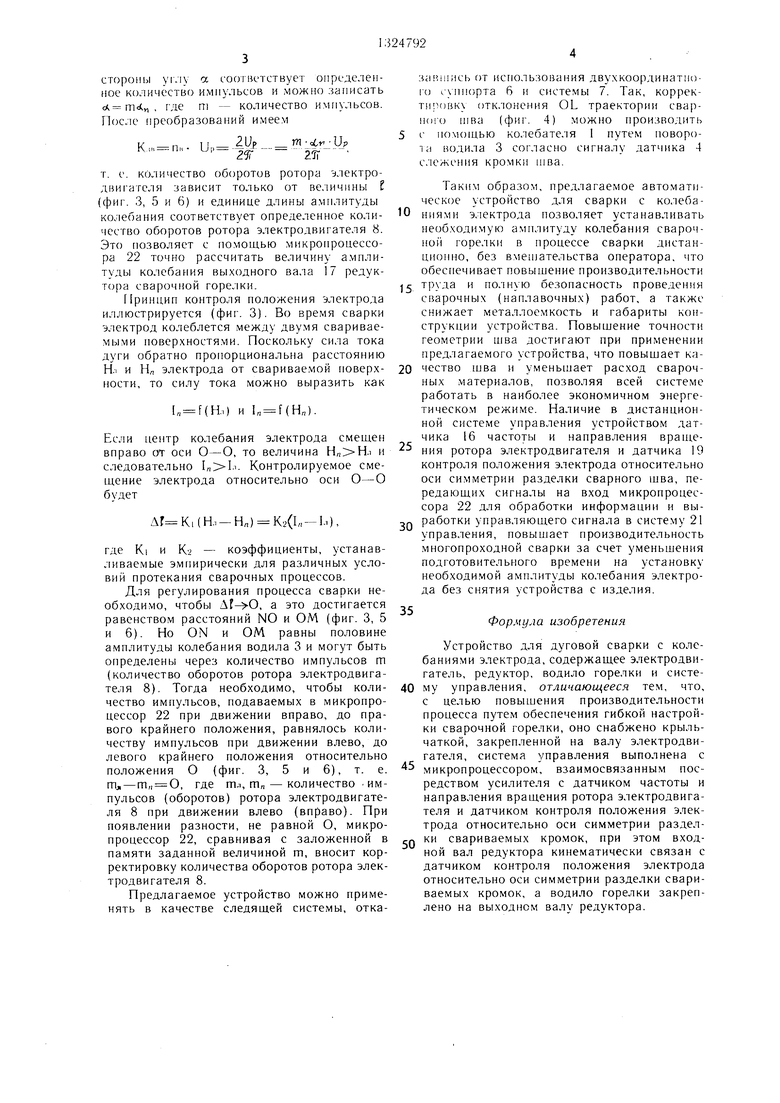

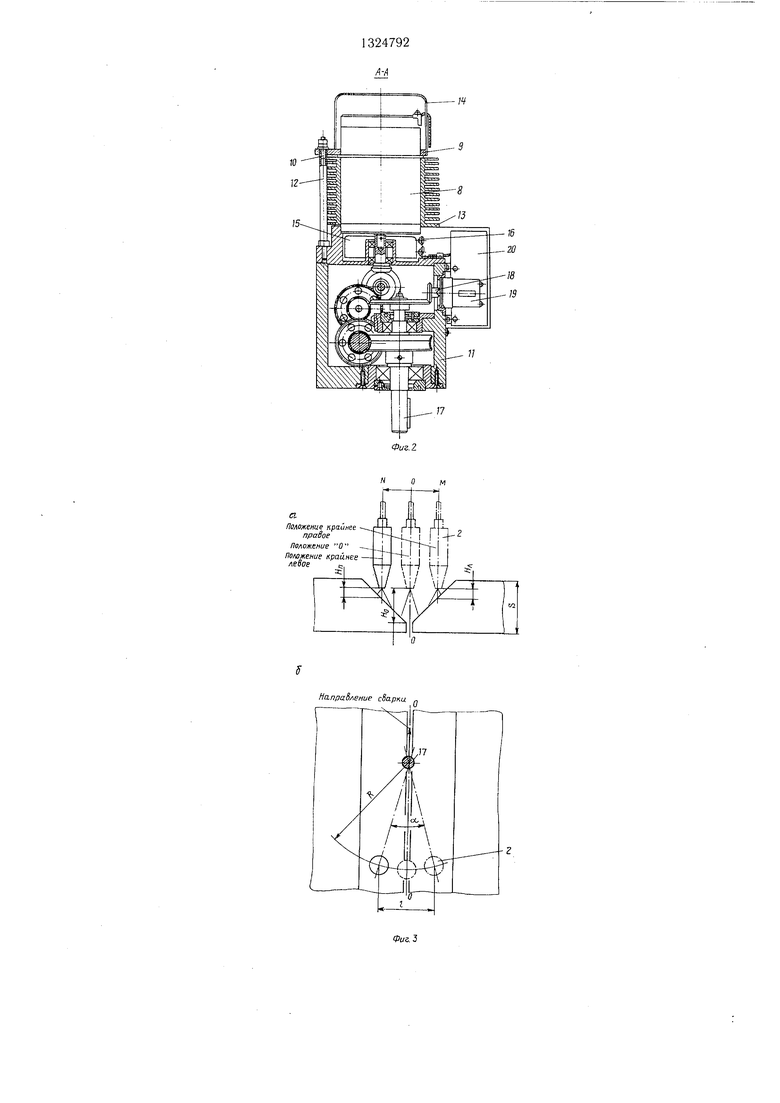

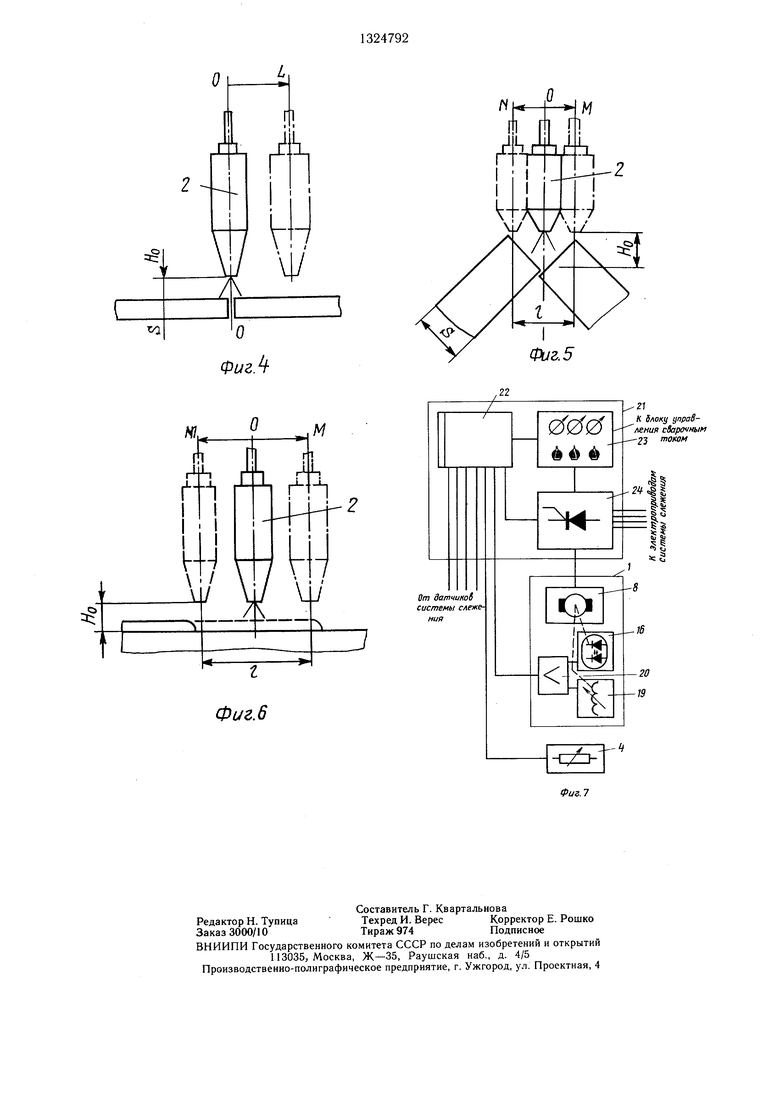

На фиг. 1 изображено предлагаемое устройство для сварки с колебаниями электро- да, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - рабочее положение горелки при сварке с V-образной разделкой; на фиг. 4 - то же, при сварке встык; на фиг. 5 - то же, при сварке «в уголок, на фиг. 6 - то же, при производстве наплавочных работ; на фиг. 7 - блок-схема упраЕзле- ния установкой и контроля количества и направления оборотов ротора электродвигателя, а также положения сварочной горелки относительно оси шва.

Устройство содержит колебатель 1, горелку 2, которые соединяются с помощью водила 3, закрепленного на выходном валу ко- лебателя, датчика 4 слежения кромки щва, ручного корректора 5, изменяющего положение горелки 2 и датчика 4, и двухкоординат- ного суппорта 6 с системой 7 слежения по стыку.

Колебатель 1 (фиг. 1 и 2) состоит из асинхронного электродвигателя 8, например, с полым ротором, который имеет малый махо- вый момент. Электродвигатель 8 посредством фланца 9 и шпилек 10 своим посадочным поясом устанавливается в гнездо корпуса редуктора 11. Для устранения несоосности при посадке электродвигателя 8 в корпус редуктора 11 на щпильки 10 устанавливаются калибровочные втулки 12.

На корпус редуктора 11 крепится радиатор 13 для отвода избыточного тепла со статора электродвигателя 8. Крышка 14 защищает соединительные клеммы электродвигателя оси повреждения. На вал электродвигателя 8 насажена алюминиевая крыльчатка 15, выполняющая роль подвижного элемента датчика 16 частоты и направления вращения и вентилятора, охлаждающего внутреннюю полость приборного блока и электродвигателя. Выходной вал 17 червячного редуктора 11 через коническую пару 18 соединен с датчиком 19 контроля положения сварочной горелки по ширине разделки, например, индукционного типа. Сигналы датчика 16 час-тоты и направления вращения ротора и датчика 19 контроля положения усиливаются усилителем 20 для подачи в систему 21 управления, В систему 21 управления автоматики (фиг. 7) входит микропроцессор 22, пульт 23 управления и блок 4 управления. Устройство работает следующим образом. С помощью ручного корректора 5 сварочная горелка 2 и датчик 4 слежения выс

5

5

0

0 5

0

5

5

0

тавляются вдоль е/. 1ной оси (фиг. 3-6). Эта ось соответствует средней оси разделки щва и обозначена О-О. Фиксация положения сварочной горелкой по оси О-О производится датчиком 19 контроля положения (фиг. 2). Настройка датчика 19 контроля положения производится один раз на весь цикл проведения с расчетом получения максимального (минимального) сигнала на выходе при пр охождении оси О-О сварочной горелкой. Это делается для того, чтобы при максимальной (минимальной) величине сигнала сварочная горелка с помощью системы автоматики занимала положение О, т. е. устанавливалась вдоль оси О-О по окончании процесса сварки (фиг. 3-6).

С пульта 23 управления (фиг. 7) системы 21 управления автоматики подается сигнал на включение всей системы. После того, как начинается процесс колебания электрода, колебатель начинает смещать водило 3 (фиг. 1) влево (вправо), а с ним и сварочную горелку 2. По достижении левого (правого) крайнего положения сварочной горелкой 2 (фиг. 3-6) микропроцессор 22 посылает импульс в блок 24 управления на реверс двигателя 8 и движение водила 3 начинается в обратном направлении. При движении водила 3 датчик 16 частоты и направления вращения формирует и посылает импульсы, усиленные усилителем 20, в микропроцессор 22 для обработки и формирования сигнала управления. Микропроцессор 22 в рассматриваемой системе выполняет функции расчетного элемента с целью формирования сигнала управления.

Для контроля положения электрода (фиг. 3-6) относительно свариваемых поверхностей амплитуду колебания электрода разделяют на определенное количество импульсов, соответствующее определенному количеству оборотов ротора двигате.тя 8. Один оборот ротора соответствует одному импульсу датчика 16 частоты и направления вращения с определенной полярностью, что указывает на направленное вращение ротора. Таким образом, за один оборот ротора электродвигателя 8 или за один импульс выходной вал 17 редуктора 1 I перемещается на а„ градусов.

Если принять во внимание, что длина водила 3 (фиг. 1) постоянна и не меняется скорость сварки Vcn, то из простого соотношения имеем необходимую частоту вращения выходного вала

Кд..

--ir

и„

где R -длина водила колебателя;

Кдв- частота вращения ротора электродвигателя;

Up - передаточное отношение редуктора

(передаточного механизма). Так как П1);2л, центральный угол а (фиг. 3) равен о6 2arctgE/2R. С другой

стороны yi.iy а соответствует определенное количество импульсов и можно записать ,, г ле m - количество импульсов. После преобразований имеем

К и, п в - UP- -- - - Up- 25Г 27Г

т. е. количество оборотов ротора злектро- лнигателя зависит только от ве.чичпны Е (фиг. 3, 5 и 6) и единице длины амплитуды колебания соответствует определенное количество оборотов ротора электродвигателя 8. Это позволяет с помощью микропроцессора 22 точно рассчитать величину амплитуды колебар{ия выходного ва.ча 17 редуктора сварочной горелки.

Принцип контроля положения электрода иллюстрируется (фиг. 3). Во время сварки электрод колеблется между двумя свариваемыми поверхностями. Поскольку сила тока дуги обратно пропорциональна расстоянию Н.1 и Нл электрода от свариваемой поверхности, то силу тока можно выразить как

(H.,) и 1„ Г(Н„).

Если центр колебания электрода смещен вправо от оси О-О, то величина H,,H.i и следовательно I,,I.i. Контролируемое смещение электрода относительно оси О-О будет

,(Н.,-Н.) К2(),

где К| и Ка - коэффициенты, устанав- :1иваемые эмпирически для различных условий протекания сварочных процессов.

Для регулирования процесса сварки необходимо, чтобы , а это достигается равенством расстояний NO и ОМ (фиг. 3, 5 и 6). Но ON и ОМ равны половине амплитуды колебания водила 3 и могут быть определены через количество импульсов m (количество оборотов ротора электродвигателя 8). Тогда необходимо, чтобы количество импульсов, подаваемых в микропроцессор 22 при движении вправо, до правого крайнего положения, равнялось количеству импульсов при движении влево, до левого крайнего положения относительно положения О (фиг. 3, 5 и 6), т. е. mj,-m,, O, где шл, т„ - количество импульсов (оборотов) ротора электродвигателя 8 при движении влево (вправо). При появлении разности, не равной О, микропроцессор 22, сравнивая с заложенной в памяти заданной величиной т, вносит корректировку количества оборотов ротора электродвигателя 8.

Предлагаемое устройство можно применять в качестве следящей системы, отказавшись от использования двухкоординатио- го суппорта 6 и системы 7. Так, корректировку отклонения OL траектории сварного 1ива (фиг. 4) можно производить с помощью колебателя 1 путем поворота водила 3 согласно сигналу датчика 4 слежения кромки шва.

Таким образом, предлагаемое автоматическое устройство для сварки с колебаниями электрода позволяет устанавливать необходимую амплитуду колебания сварочной горелки в процессе сварки дистан- ЦИ01ПЮ, без вмешательства оператора, что обеспечивает повышение произво т,ительности

труда и полную безопасность проведения сварочных (наплавочных) работ, а также снижает металлоемкость и габариты конструкции устройства. Повыщение точности геометрии шва достигают при применении предлагаемого устройства, что повышает качество щва и yMeHbnjaeT расход сварочных материалов, позволяя всей системе работать в наиболее экономичном энергетическом режиме. Наличие в дистанционной системе управления устройством дат

чика 16 частоты и направления вращения ротора электродвигателя и датчика 19 контроля положения электрода относительно оси симметрии разделки сварного щва, передающих сигналы на вход микропроцессора 22 для обработки информации и вы- работки управляющего сигнала в систему 21 управления, повышает производительность многопроходной сварки за счет уменьшения подготовительного времени на установку необходимой амплитуды колебания электрода без снятия устройства с изделия.

35

Формула изобретения

5

Устройство для дуговой сварки с колебаниями электрода, содержащее электродвигатель, редуктор, водило горелки и систе- 0 му управления, отличающееся тем, что, с целью повышения производительности процесса путем обеспечения гибкой настройки сварочной горелки, оно снабжено крыльчаткой, закрепленной на валу электродвигателя, система управления выполнена с микропроцессором, взаимосвязанным посредством усилителя с датчиком частоты и направления вращения ротора электродвигателя и датчиком контроля положения электрода относительно оси симметрии раздел- л ки свариваемых кромок, при этом входной вал редуктора кинематически связан с датчиком контроля положения электрода относительно оси симметрии разделки свариваемых кромок, а водило горелки закреплено на выходном валу редуктора.

- w

.- /б

,20

17

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для дуговой сварки с колебаниями электрода | 1990 |

|

SU1759580A1 |

| Способ управления перемещением сварочной горелки относительно стыка | 1980 |

|

SU975276A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 1999 |

|

RU2147270C1 |

| Устройство для слежения за стыком свариваемых деталей | 1984 |

|

SU1183317A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2001 |

|

RU2187414C1 |

| Устройство для направления электрода по стыку | 1979 |

|

SU856708A1 |

| Устройство для автоматической сварки | 1972 |

|

SU631059A3 |

| Устройство для дуговой сварки | 1991 |

|

SU1808564A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2000 |

|

RU2177860C1 |

Изобретение относится к сварке, в частности к устройствам для многопроходной сварки в среде защитного газа плавящимся и неплавящимся электродами, оснащенным системой автоматики с программным управлением. Целью изобретения является повыщение производительности процесса путем обеспечения гибкой настройки сварочной горелки. Устройство содержит колеба- тель 1, горелку 2, которые соединяются с помощью водила 3, закрепленного на выходном валу колебателя, датчика слежения кромки щва 4, ручного корректора 5, изменяющего положение горелки 2 и датчика 4, и двухкоординатного суппорта 6 с системой слежения по стыку 7. С помощью корректора 5 горелка и датчик 4 выставляются вдоль оси стыка. С пульта управления системы автоматики подается сигнал на включение устройства и колебатель 1 начинает смещать водило 3 влево или вправо, а с ним и сварочную горелку 2. По достижении крайнего левого или правого положения горелки микропроцессор посылает импульс в блок управления на реверс двигателя, и движение водила 3 начинается в обратном направлении. При движении водила 3 датчик частоты и направления вращения двигателя формирует и посылает импульсы в микропроцессор для обработки и формирования сигнала управления. 7 ил. (О со ю N (Х N3 Плоскос.ть сборки ФигЛ НапраВление сварки

а Положение крайнее

правое

Положение О nofexcHUS крайнее левоес

а:

и о

Направление сёарки

Фиг. 5

Z1

К }локу управления сЯартным 23 током

От датчикоб системы слежеHUft

| Устройство для дуговой сварки с поперечными колебаниями горелки | 1982 |

|

SU1038136A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки с колебаниямиэлЕКТРОдА | 1979 |

|

SU841854A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1986-02-04—Подача