Изобретение относится к устройствам для механической обработки поверхности деталей, может быть использовано при упрочняющей обработке и является усовершенствованием известного устройства по авт. св. № 1185317.

Цель изобретения - повышение качества обработки путем повышения более точных замеров составляющих деформирующего усилия.

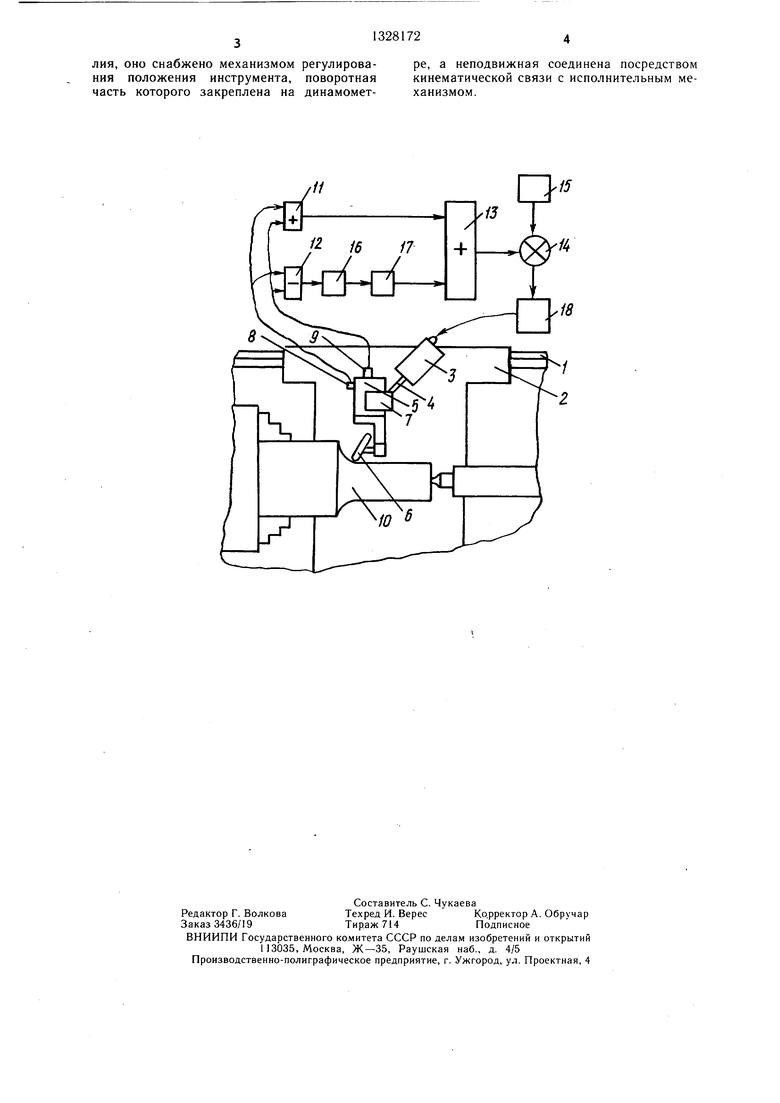

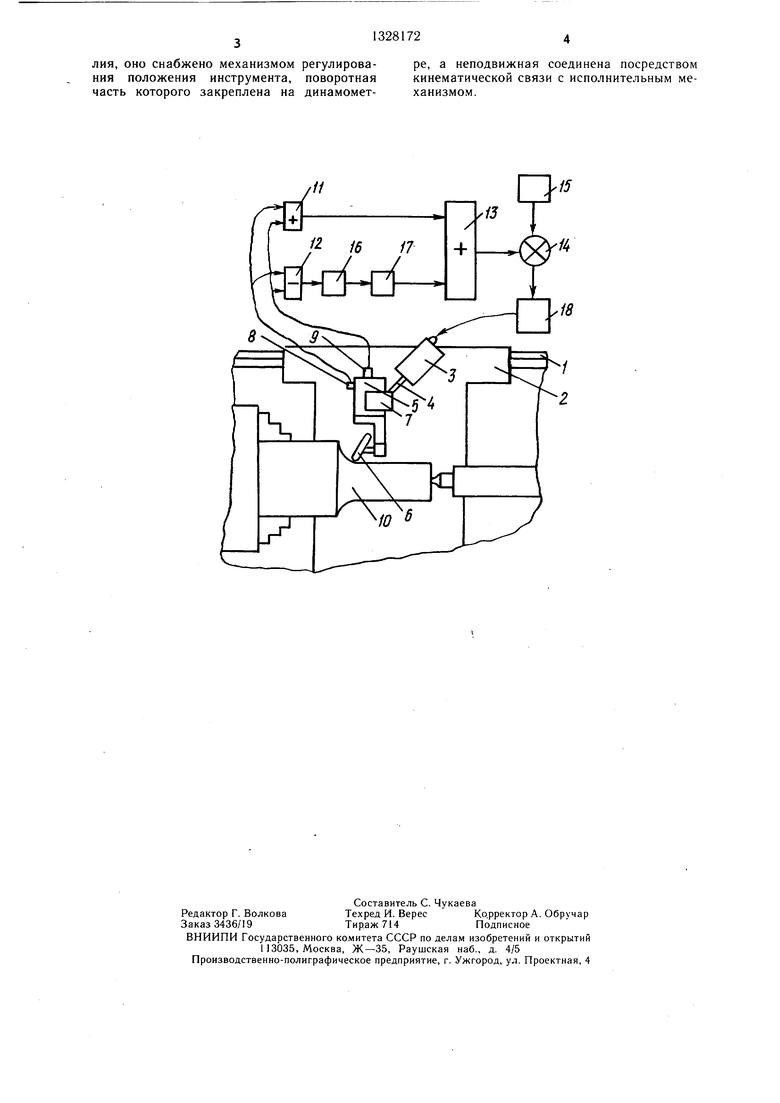

На чертеже дана схема предлагаемого устройства.

Устройство содержит основание 1 с помещенной на кем платформой 2 с исполнительным механизмом 3, на штоке 4 которого или на одном из звеньев кинематической цепи, связывающей инструмент с исполнительным механизмом, закреплены динамометр 5 с инструментом 6 и механизм 7 регулирования положения инструмента, поворотная часть которого закреплена на динамометре 5.

Устройство имеет систему управления, выполненную в виде установленных на динамометре 5, датчиков 8 и 9 по двум направлениям силы взаимодействия между инструментом и деталью 10, подсоединенных к ним своими входами сумматора 11.и блока 12 вычитания, второго сумматора 13, блока 14 сравнения с задатчиком 15, блока 16 модуля, корректирующего блока 17. Выход сумматора 11 подключен к входу второго сумматора 13, выход которого подключен к входу блока 14 сравнения. Выход блока 12 вычитания подсоединен к входу блока 16 модуля, выход которого подключен к входу блока 17 коррекции, а выход последнего подключен к входу второго сумматора 13. Выход блока 14 сравнения подключен к системе 18 управления исполнительным механизмом 3.

Устройство работает следующим образом.

Устройство устанавливается на суппорте токарного станка. При помощи механизма 7 регулирования положения инструмент 6 поворачивается на заранее рассчитанный угол относительно щтока 4 с целью установления оптимального режима обработки. Детали задается вращение и платформой 2 подводится инструмент 6 к поверхности детали 10. Исполнительным механизмом 3 создается необходимое давление инструмента 6 на обрабатываемую поверхность детали. Включается автоматическая подача платформы 2 и начинается обработка детали, в процессе которой сигналы от датчиков 8 и 9 поступают на сумматор П и блок 12 вычитания. Из сумматора 11 суммирован- 1Пз1Й сигнал поступает во второй сумматор 13, а из блока 12 вычитания разностный сигнал поступает на блок 16 модуля, с выхода которого на вход коррек- тирую1цего блока 17 поступает сигнал, равный абсо.п.ютной величине сигнала, поступившего на вход блока 16 модуля.

В корректирующем блоке 17 сигнал корректируется на определенную величину и поступает на вход второго сумматора 13. С выхода второго сумматора 13 на один из входов сравнивающего устройства 14 поступает сигнал, равный -сумме выходного сигнала первого сумматора 11 и выходного сигнала корректирующего блока 17. Если с выхода второго сумматора 13 на блок 14 сравнения поступает сигнал, равный сигналу,

выдаваемому задатчиком 15, то с выхода блока 14 сравнения на вход блока 18 управления поступает нулевой сигнал и, следовательно, с выхода блока 18 управления на вход исполнительного механизма 3 сиг5 нал не поступает.

Исполнительный механизм 3. остается в покое и сила давления инструмента 6 на деталь 10 не изменяется. При увеличении или уменьшении силы давления инструмента 6 на деталь 10 соответственно увеличивается

0 или уменьщается абсолютная величина сигнала на выходе блока 12 вычитания.

Поэтому при увеличении или уменьшении силы давления инструмента 6 на де5 таль 10 соответственно увеличиваются или уменьшаются сигналы на выходе первого сумматора 11 и на выходе цепочки: блок 12 вычитания - блок 16 модуля - корректирующий блок 17. Это приводит соответственно к увеличению или умень0 шению сигнала на выходе второго сумматора 13. В результате этого на выходе блока 14 сравнения появляется управляющий сигнал, который подается на вход блока 18 управления. Блок 18 управления, воздействуя на исполнительный механизм 3, соот5 ветственно уменьшает или увеличивает давление инструмента 6 на деталь 10. Это приводит соответственно к уменьшению или увеличению сигналов с датчиков 8 и 9 и, следовательно, к соответствующему изменению сигнала на выходе второго сумматора 13. Описанный процесс продолжается до тех пор, пока сигнал с выхода второго сумматора 13 не сравняется с сигналом задатчика 15.

Результаты положения динамометра 5 с инструментом в относительной поверхности

5 детали позволяет выставить и датчики 8 и 9 по осям составляющих силы деформирования. Это позволяет более точно определять их значения и повысить точность обработки.

50

Формула изобретения

Устройство для автоматического регулирования силы давления инструмента на поверхность детали с переменным радиусом кривизны по авт. св. № 1185317, отли- чающееся тем, что, с целью повышения качества обработки путем более точных замеров составляющих деформирующего уси.j13281724

ЛИЯ, оно снабжено механизмом регулирова-ре, а неподвижная соединена посредством

ния положения инструмента, поворотная кинематической связи с исполнительным ме- часть которого закреплена на динамомет-ханизмом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гибким производственным комплексом | 1987 |

|

SU1513417A1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1991 |

|

RU2025254C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| Система автоматического регулирования | 1981 |

|

SU1029135A1 |

| Устройство для автоматического регулирования давления прессования асбестоцементных труб | 1985 |

|

SU1294625A1 |

| Гидравлический привод исполнительного органа металлорежущего станка | 1982 |

|

SU1021567A1 |

| Устройство для управления сборочным роботом | 1988 |

|

SU1650429A1 |

| Устройство для управления промышленным роботом | 1984 |

|

SU1264137A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

Изобретение относится к механической обработке поверхности деталей и может быть использовано для упрочняющей обработки давлением. Целью является повышение качества обработки путем установления оптимального режима обработки с минимальным отклонением от заданного значения нормальной составляющей силы давления инструмента на деталь. Для этого в устройство дополнительно вводится закрепленный на штоке механизм поворота блока крепления инструмента. В результате этого становится возможным установление оптимального режима обработки детали с минимальным отклонением нормальной составляющей силы давления инструмента на деталь от заданного значения, так как датчики производят замер усилий реакции детали на инструмент по осям, которые обеспечивают оптимальный режим обработки. 1 ил. i сл со ю 00 vl го Го

1ЙН

/ 16 17 / /

315

/

--0 I

-

| Авторское свидетельство СССР № 1185317, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-08-07—Публикация

1985-09-19—Подача