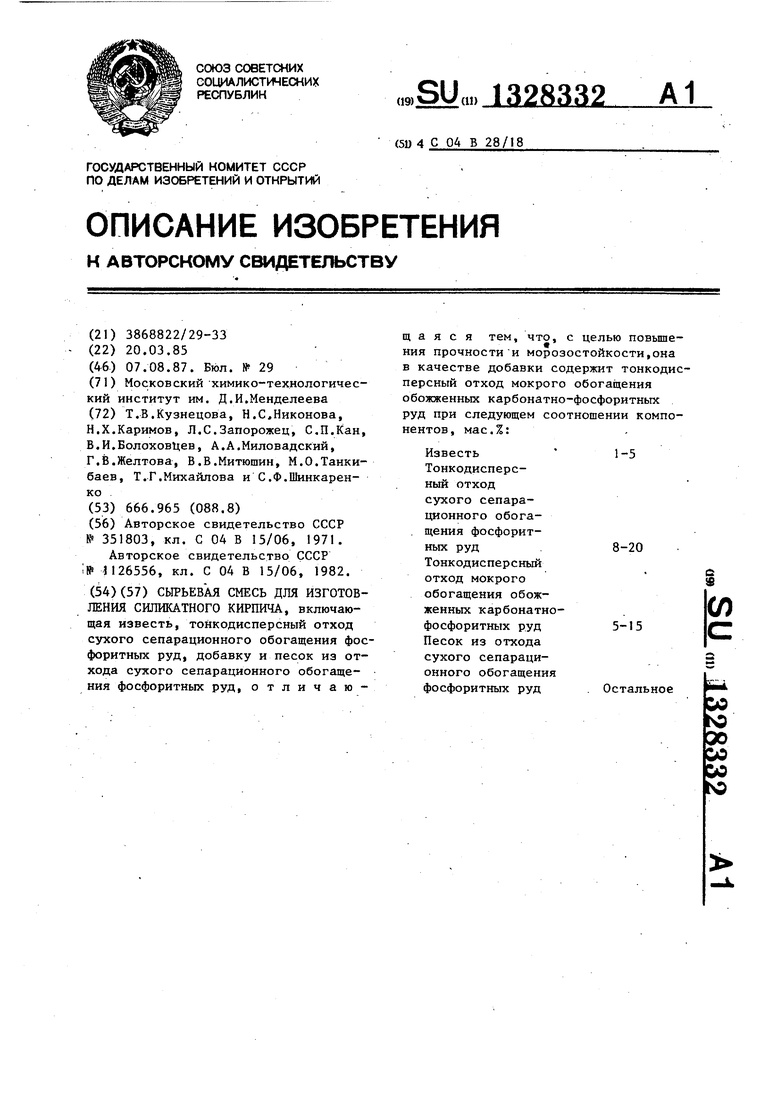

Изобретение относится к промьпплен- ности строительных материалов и может быть использовано при изготовлении силикатных изделий.

Целью изобретения является повышение прочности.и морозостойкости.

Отход обогащения карбонатно-фосфо- ритных руд образуется на стадии флотационного обогащения в- воде обожжен- нь1Х при 950°С карбонатно-фосфоритных руд и имеетследующий минералогический состав, мас.%: гидроокись кальция 40-70; карбонат кальция 5-10; фосфорит 15-40; гипс 3-10; полевые шпаты и слюды 1-3; кварц - остальное, при следующем химическом составе,мас.%: СаО 4-70; SiO,, 1-10; А1,0, 0,1-0,5; FejO, 0,3, 10-20; SO, 1-5; MgO 0,5-1,5; К,0 0,1-0,5 ; 0,1 - 0,5; п.п.п - остальное.

Отход сухого сепарационного обогащения фосфоритных руд представляет собой мелкозернистый (модуль крупнос- .ти - 1,9 - 2,0) малокварцевый песок, содержащий, мас.%: кварц 50-65; фосфорит 10-15; кальцит 3-5; полевые шпаты 10-20; гидрослюды 10-20; глауконит - остальное. Он имеет следующий химический состав, мас.%: SiO 50-70; AljO, 2-5; , 1-3; СаО 8-10; MgO 0,3-1,0;Р20у 3-6; 0,6-1,5; 0,8-2,0; SO, 0-1,0; п.п.п. - остальное.

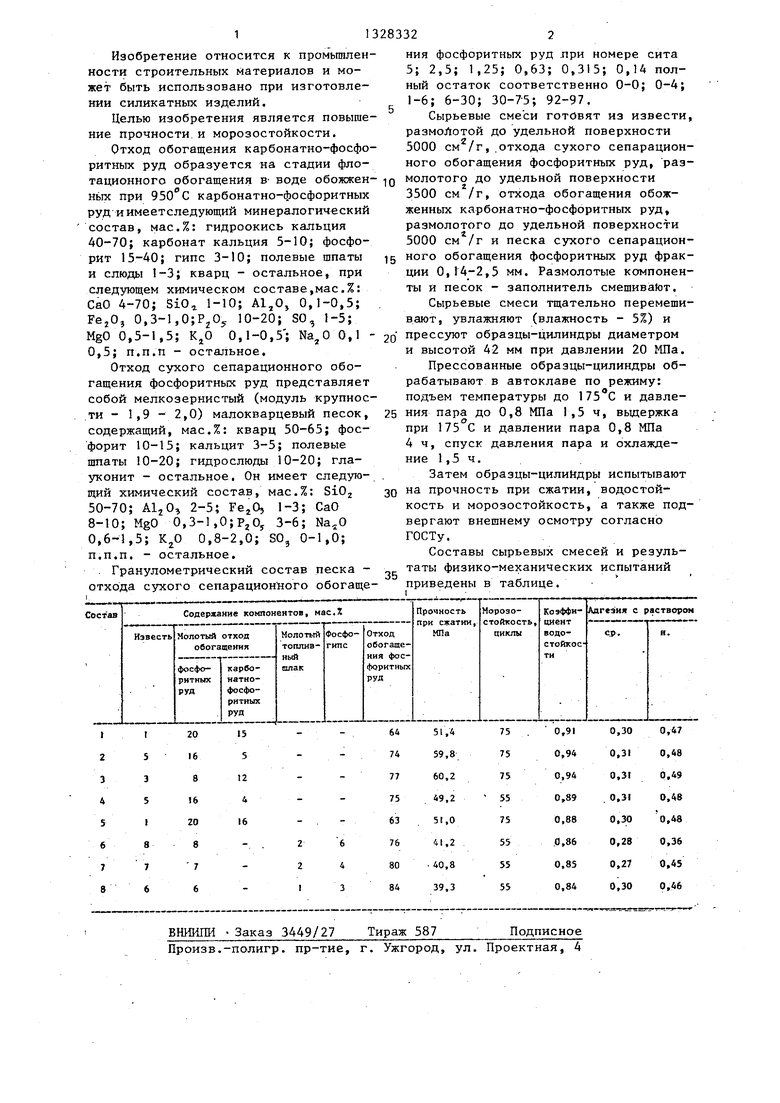

Гранулометрический состав песка - отхода сухого сепарационйого обогащеВНИИПИ Заказ 3449/27 Тираж 587

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

ния фосфоритных руд лри номере сита 5; 2,5; 1,25; 0,63; 0,315; 0,14 полный остаток соответственно 0-0; 0-4; 1-6; 6-30; 30-7-5; 92-97.

Сырьевые смеси готовят из извести, размолотой до удельной поверхности 5000 см /г, .отхода сухого сепарационного обогащения фосфоритных руд, размолотого до удельной поверхности 3500 см /г, отхода обогащения обожженных карбонатно-фосфоритных руд, размолотого до удельной поверхности 5000 см /г и песка сухого сепарационкого обогащения фосфоритных рур фракции 0,14-2,5 мм. Размолотые компоненты и песок - заполнитель смешивают.

Сырьевые смеси тщательно перемешивают, увлажняют (влажность - 5%) и

прессуют образцы-цилиндры диаметром и высотой 42 мм при давлении 20 МПа. Прессованные образцы-цилиндры обрабатывают в автоклаве по режиму: подъем температуры до и давления пара до 0,8 МПа 1,5 ч, выдержка при 175 С и давлении пара 0,8 МПа 4 ч, спуск давления пара и охлаждение 1,5ч.

Затем образцы-цилийдры испытывают

на прочность при сжатии, водостойкость и морозостойкость, а также подвергают внешнему осмотру согласно ГОСТу.

Составы сырьевых смесей и результаты физико-механических испытаний

приведены в таблице.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217843A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217842A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1984 |

|

SU1217841A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1981 |

|

SU947123A1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| Сырьевая смесь для изготовления керамических изделий | 1985 |

|

SU1294786A1 |

| Керамическая масса для изготовления строительных изделий | 1989 |

|

SU1604793A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1988 |

|

SU1622322A1 |

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АВТОКЛАВНЫХ МАТЕРИАЛОВ | 0 |

|

SU351803A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1982 |

|

SU1126556A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-07—Публикация

1985-03-20—Подача