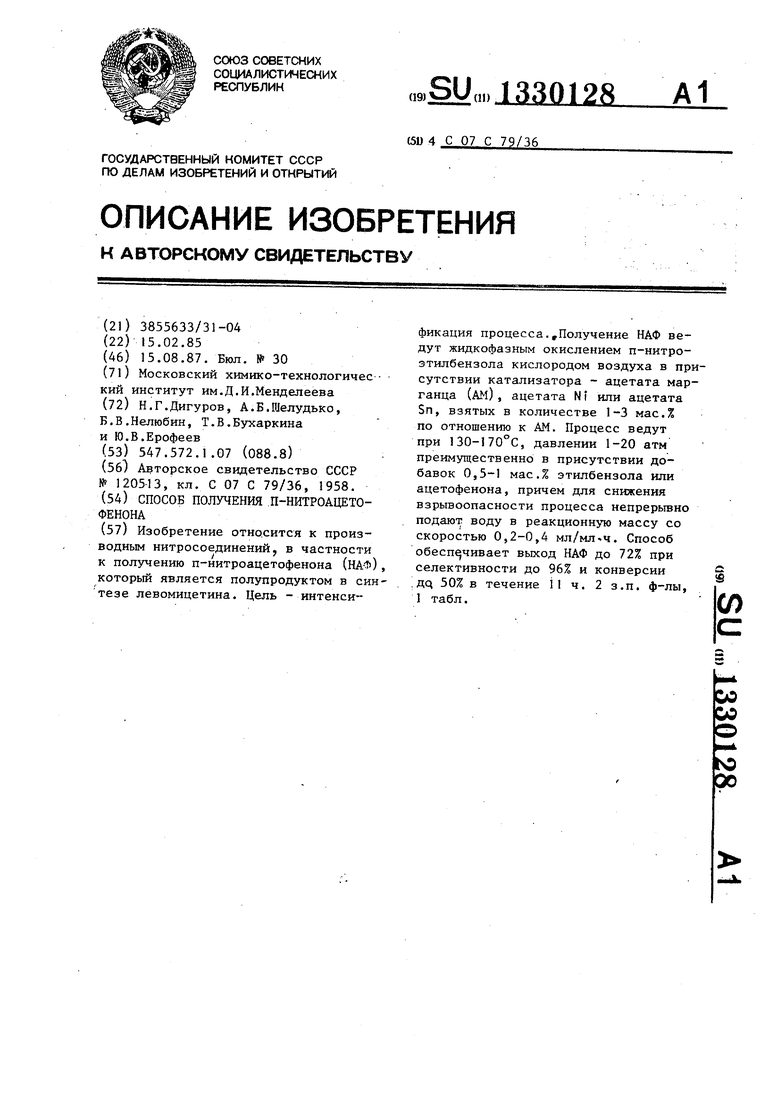

Изобретение относится к химии нит росоединений, в частности к усовершенствованному способу получения п-нитроацетофенона, который является полупродуктов в синтезе левомицетина

Цель изобретения - интенсификация процесса получения п-нитроацетофенона, достигаемая путем проведения процесса в присутствии катализатора аце |Тата марганца, взятого в количестве iO,01-0,1 мас.% по отношению к исходному п-нитроэтилбензолу, при 130- 170°С и давлении 1-20 атм в .присутствии ацетатов никеля или олова -в количествах 1-3 мас.% по отношению к ацетату марганца.

Реакцию окисления п-нитроэтил- бензола до п-нитроацетофенона под атмосферным давлением проводят в стеклянном реакторе полного смешения снабженном турбинной мешалкой, бар- ботером и обратным холодильником, Обогрев осуществляют с помощью ни- хромовой обмотки реактора. Температуру по;щерживают с точностью ±0,5 С посредством системы: контактный термометр-реле. Объем реактора 100 мл, объем реакционной массы 70 мл. Расход газа-окислителя 0,5 л/мин.

Реакцию при повьштенном давлении проводят в титано вой барботажной колонке диаметром 20 мм и высотой 240 мм, снабженной обратным холодильником и термостатируемой рубашкой для поддержания температуры реакцион , ной массы. В качестве теплоносителя, .подаваемого в рубашку, используют силиконовое масло. Расход воздуха 15 л/ч (при нормальных условиях; давление 760 мм рт.ст, и температура 0°С),,

Состав продуктов окисления и чистоту целевого продукта исследуют методом газожидкостной хроматографии на хроматографе Цвет- 4 с ионизаци- онно-плакенным детектором. Неподвижная фаза 5% СЕ на носителе инертон АВ-ГМДС. Колонка 1000x3 мм, температура термостата 160 С, температу- ра испарителя 250°С. Газ-носитель - гелий (60 мл/мин), расход воздуха 40 мл/мин,, отношение расходов воздуха и водорода 10:1, Внутренний стандарт - 10%-ный раствор бензофенона в уксусной кислоте,

Реакционная масса представляет сббой маслянистую жидкость желтого цвета, из которой при накоплении ацетофенона последний начинает выпадать в осадок,причем его растворимость заметно снижается с уменьшением температуры,

В качестве катализатора используют ацетат марганца в смеси с ацетатом никеля или олова.

Пример 1. В стеклянный реактор загружают 78,7 г (0,52 моль) п-нитроэтилбензола, 0,0393 г (0,05 мас,% от п-нитроэтилбензола) ацетата марганца и 0,0011 г (3 мас,% от ацетата марганца) ацетата никеля. Реактор нагревают до

140 С, При достижении заданной температуры начинают пропускать окислитель - воздух. Парогазовый поток, выходящий из реактора, охлаждается

в обратном холодильнике, и конденсат самотеком возвращается в зону реакции. Через 4 ч получают реакционную смесь массой 82,3.г, содержащую 49,4 мае,% п-нитроацетофенона ,

1j82 мас.% п-нитробензойной кислоты и 48,78 мас,% непрореагировавшего п-нитроэтилбензола (по данным газо- хроматографического анализа), Реакционную массу охлаждают до (-4) (-5)с в течение 0,5 ч и выпавший осадок п-нитроацетофенона отфильт- ровывают под вакуумом на воронке Бюхнера, Получают 36,65 г осадка, содержащего 94,5 мас,% п-нитроацетофенона, 4,1 мас,% п-нитробензойной КИСЛОТЫ и 1,4 мас,% п-нитроэтилбензола, и 45,62 г фильтрата, содержащего 13,1 мас,% п-нитроацетофенона и 86,9 мас,% п-нитроэтилбензола,

Производительность 123 кг продукта/ч с 1 м реакционного объема.

Осадок промывают дважды 10 мл изопропилового спирта, охлажденного до (-2) - (-3),Получают 34,4 г

(0,21 моль) п-нитроацетофенона и 1,5 г п-нитробензойной кислоты. Потери при фильтровании составляют 0,73 г, т.е. 0,93 масЛ.

Вькод п-нитроацетофенона на загруженный п-нитроэтилбензол 40 мол,%5 конверсия п-нитроэтилбензола за 4 ч 49 мол.%, селективность 95%.

Выход п-нитроацетофенона на прореагировавший п-нитроэтилбензол

81,6 мол.%,

И р и м е р 2. Процесс окисления проводят аналогично примеру I, но в качестве окислителя используют чистый кислород из баллона. Производительность 181 кг/ч-м .

Замена кислородом воздуха увеличи веет конверсию п-нитроэтилбензола и выход п-нитроацетофенонаэ однако при этом -Наблюдается небольшое снижение селективности и ухудшение условий взрьшобезопасности процесса.

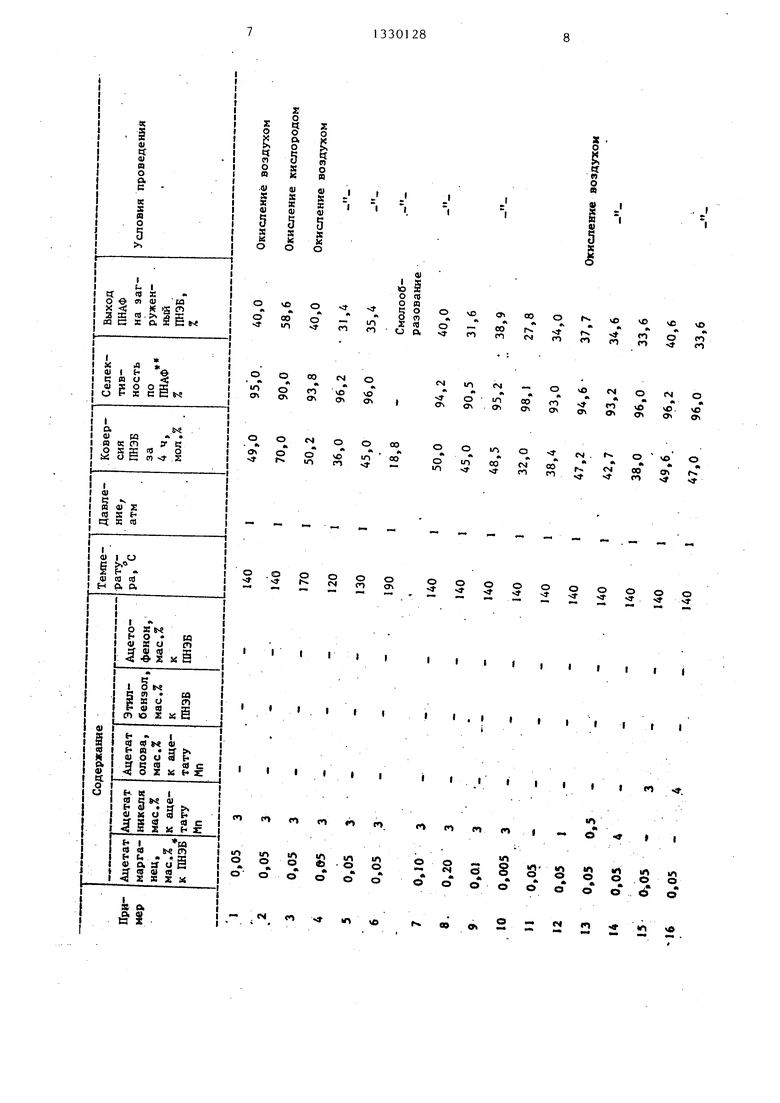

Примеры 1 и 3-6 иллюстрируют про- цесс окисления при различной температуре в пределах варьирования 120- 190 С. Процесс проводят по методике примера 1 .

Таким образом, проведение процес- са при 120 С снижает выход п-нитро- ацетатофенона и конверсию п-нитроэтилбензола, а при 190 С происходит усиленное смолообразование и торможение процесса. Наилучшие результаты получены при 140°С (пример l) .

Примеры 1 и 7-10 иллюстрируют зависимость конверсии и выхода от концентрации ацетата марганца в предела 0,005-0,20 мас.% от п-нитроэтилбензо ла. Опыты проводят по методике примера I . Увеличение концентрации марганца до 0,2 мас.% и выше несколько снижает выход и селективность процесса, снижение концентрации до 0,01 мас.% и ниже уменьшают конверсию п-нитроэтилбензола.

Оптимальная концентрация марганца 0,05-0,1 мас,% (примеры 1,7) .

Примеры 1 и 11-14 иллюстрируют зависимость конверсии и выхода от концентрации промотора - ацетата никеля в пределах 0-4 мас.% от ацетата марганца. Опыты проводят по методике примера 1.

.Оптимальная концентрация ацетата никеля составляет 3 мас.% от концентрации ацетата марганца (пример 1).

Примеры 15-18 иллюстрируют процес при использовании в качестве промо- тора ацетата олова вместо ацетата никеля в концентрациях 0-4 мас.% от ацетата марганца. Опыты проводят по методике примера 1. Замена никеля на олово несколько снижает выход и селективность, однако позволяет увеличить их. по сравнению с индивидуальным марганцевым катализатором (пример 11). Оптимальная концентарция ацетата олова 1-3 мас.% от ацетата

/

марганца (примера 15 и 17).

Примеры 1 и 19-22 иллюстрируют влияние добавок этилбензола (0,5- 2 мас.% от п-нитроэтилбензола) на

5

5 0

0

5 0 с

V

5

процесс окисления. Опыты проводят по методике примера 1. Добавки этилбензола до концентрации 1% в исходной смеси ускоряют реакцию и повьшают выход ацетофенона. Количества этил- бензола CBbmie 2% не приводят к положительному эффекту. Оптимальная концентрация этилбензола 0,5 мас.% от п-нитроэтилбензола ( 19).

Примеры i и 23-36 иллюстрируют влияние добавок ацетофенона на процесс окисления (0,3-1,5 мас.% от п-нитроэтилбензола). Опыты проводят по методике примера 1. Добавки ацетофенона до концентрации 1% в исходной смеси ускоряют реакцию и повьшают выход п-нитроацетофенона. Оптимальная концентрация 0,5 мас.% от п-нитроэтилбензола. я

Примеры 19 и 27-30 иллюстрируют влияние давления на процесс окисления. Давление воздуха изменяется в пределах 10-25 атм. Опыты проводят в титановой барботажной колонке по ранее описанной методике в присутствии этилбензола или ацетофенона, газ- окислитель - воздух.

П р и м е р 27. Опыт проводят в условиях примера 1 при добавках 0,5 мас.% этилбензола от п-нитроэтилбензола (см.пример 19) под давление 10 атм.

Конверсия п-нитроэтилбензола 70%, селективность 93,6%, выход п-нитроацетофенона 61,2%.

Повышение давления увеличивает скорость реакции и выход продукта, однако увеличение давления Свьше 20 атм приводит к осмолению реакционной массы.

В сёязи с неполной конверсией п-нитроэтилбензола рассматривают возможность организации рециклов не- доокисленного п-нитроэтилбензола..

Пример 31 иллюстрирует проведение процесса в условиях организации рециклов непрореагировавшего (нёдо- окисленного) п-нитроэтилбензола.

ПримерЗ. В стеклянный реактор загружают 78,7 г п-нитроэтилбензола, 0,0393 г (0,05 мас.% от п-нитроэтилбензола) ацетата марганца и 0,0011 г (З мас.% от ацетата марганца) ацетата никеля, а также 0,39 г (0,5 мас.% от п-нитроэтилбензола) этилбензола. После проведения окисления в условиях примера 1 и отфильтрования осадка из захоложенно- го фильтрата получают 38,3 г п-нит- роацетофейона и 41,8 г (36,35 мл) фильтрата, содержащего 13,16 мас.% растворенного п-нитроацетофенона. 5

Фильтрат возвращают в реактор, доводя объем реакционной массы до первоначального (70 мл) добавкой .свежего п-нитроэтилбензола(ЗЗ ,65 мм или 29,94 г). Кроме того, для ком- О пенсации потерь катализатора, промотора и инициатора с отделяемым при фильтрировании продуктом в реакционную массу добавляют 30 мас.% от первоначальной загрузки вышеуказанных компонентов до получения концентрации ацетата марганца 0,05 мас.% (о,0118 г) от п-нитроэтилбензола, ацетата никеля 3 мас,% (0,0003 г) от ацетата марганца, этилбензола 20 0,5 мас.% (о, 12 ) от п-нитроэтилбензола . Через 4 ч окисления содержание п-нитроацетофенона в реакционной .массе составляет 53 мас.%.

После охлаждения, фильтрации и отмывки получают 37,5 г п-нитроацетофенона, 1,5 г п-нитробензоной кислоты и 35,5 г фильтрата, которьй возвращают в рецикл.

Выход п-нитроацетофенона за 2 опы та составляет 63,86 мол.% на загруженный п-нитроэтилбензол, конверсия п-нитроэтилбензола 50 мол.%5 селективность 96,2 мол.%.

Число рециклов может достигать 8 35 и более, степень конверсии и селек-: тивность при этом практически не изменяются (±1 %) -За 8 рециклов получают 345,4 г (2,093 моль) п-нитроЛГ

ацетофенона и 15,2 г п-нитробензой-. ной кислоты при общей загрузке . ,п-нитроэтилбензола 373 г (2,47 моль) . Выход п-нитроацетофенона 84,7 мол.% на загруженный п-нитроэтилбёнзол, выход на прореагировавший п-нитро- этилбензсл 94,7%,

1330128-6

Примеры 19 и 32-35 иллюстрируют влияние добавке (дозирования) воды в реакционную смесь по ходу процесса окисления на величину концентрации кислорода на выходе из реактора.

П р и м е р 32. Опыт проводят по методике примера 1 с добавкой в реакционную массу 0,5 мас.% этилбен- зола от п-нитроэтилбензола при одновременном дозировании жидкой воды в реакционную массу из капельной воронки со скоростью 0,25 мл на 1 мл реакционной массы в час (0,25 мл/ /мл-ч) в течение 4 ч. Конверсия п-нитроэтилбензола составляет 52,4 мол.%, селективность по п-нит- роацетофенону 96,2 мол.%, выход на загруженньй п-нитроэтилбензол 44,3 мол.%. Концентрация кислорода на выходе менее 7 об.%.

Аналогично осуществляют примеры 33-35, меняя скорость подачи воды. Концентрация кислорода на выходе из реактора не превышает 9 об.% для скорости подачи 0,2 мл/мл ч (пример 33), 4,5 об.% для скорости подачи 0,4 мл/мл ч (примера 34), 2,5 об.% для скорости подачи 0,8 мл/мл.ч и 16 об.% при отсутствии подачи воды (пример 19).

Проведение процесса в условиях примера 32 позволяет достичь концентрации кислорода на выходе из реактора менее 7 об.%, что существен- но улучшает условия безопасности процесса. Снижение количества воды ниже 0,2 мл/мл(Ч не дает существенного эффекта безопасного проведения процесса (концентрация кислорода более 10-12 об,%)5 увеличение свыше 0,4 мл/млтч снижает скорость реакции и выход продукта.

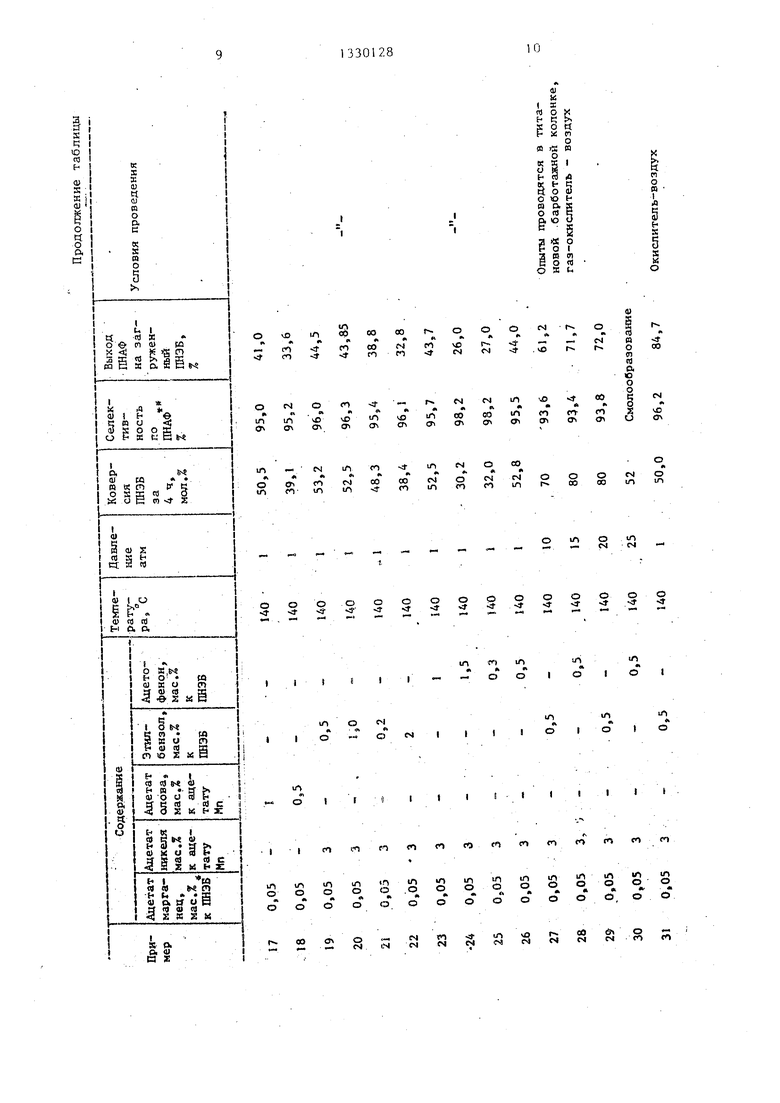

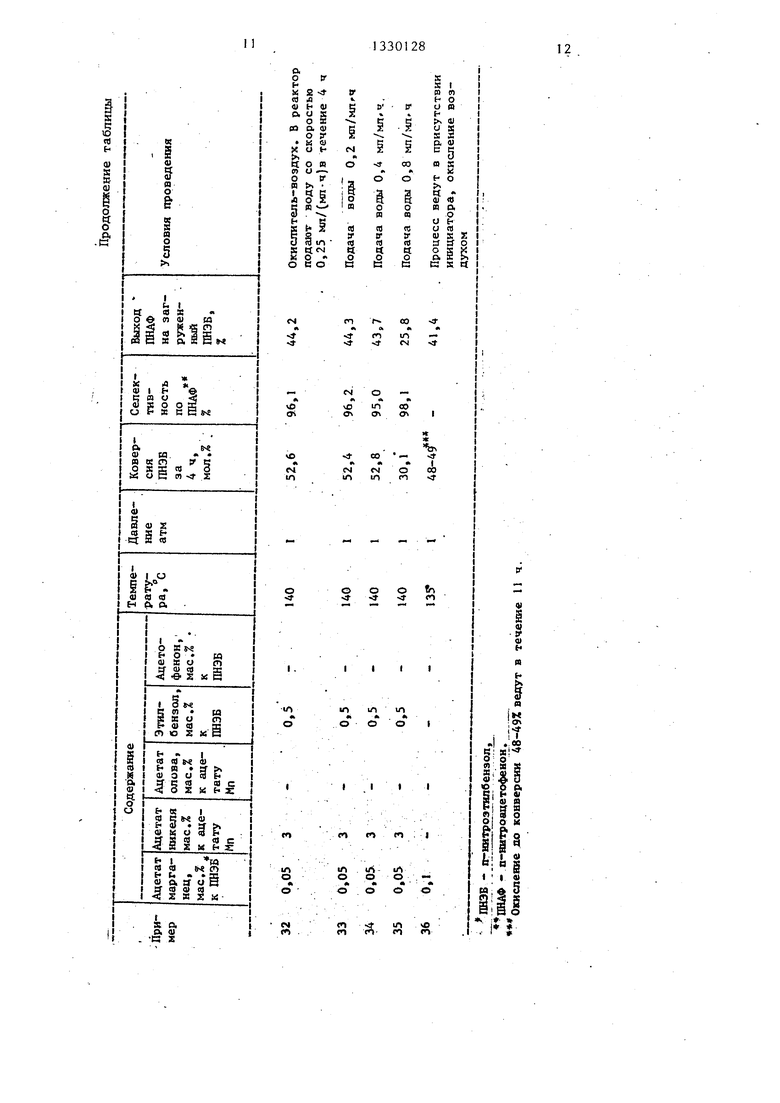

Результаты эксперимента по примерам 1-36 приведены в таблице.

П р и м е р 32. Опыт проводят по методике примера 1 с добавкой в реакционную массу 0,5 мас.% этилбен- зола от п-нитроэтилбензола при одновременном дозировании жидкой воды в реакционную массу из капельной воронки со скоростью 0,25 мл на 1 мл реакционной массы в час (0,25 мл/ /мл-ч) в течение 4 ч. Конверсия п-нитроэтилбензола составляет 52,4 мол.%, селективность по п-нит- роацетофенону 96,2 мол.%, выход на загруженньй п-нитроэтилбензол 44,3 мол.%. Концентрация кислорода на выходе менее 7 об.%.

Аналогично осуществляют примеры 33-35, меняя скорость подачи воды. Концентрация кислорода на выходе из реактора не превышает 9 об.% для скорости подачи 0,2 мл/мл ч (пример 33), 4,5 об.% для скорости подачи 0,4 мл/мл ч (примера 34), 2,5 об.% для скорости подачи 0,8 мл/мл.ч и 16 об.% при отсутствии подачи вод (пример 19).

Проведение процесса в условиях примера 32 позволяет достичь концентрации кислорода на выходе из реактора менее 7 об.%, что существен- но улучшает условия безопасности прцесса. Снижение количества воды ниж 0,2 мл/мл(Ч не дает существенного эффекта безопасного проведения процесса (концентрация кислорода более 10-12 об,%)5 увеличение свыше 0,4 мл/млтч снижает скорость реакции и выход продукта.

Результаты эксперимента по примерам 1-36 приведены в таблице.

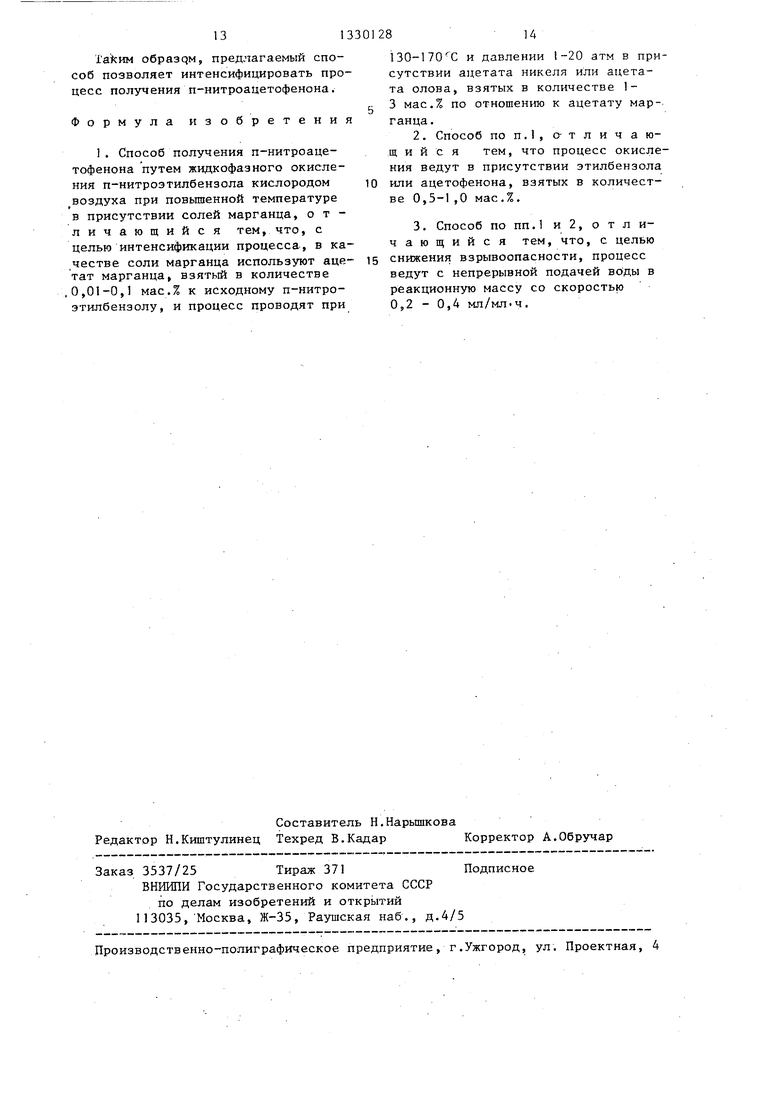

TakHM образрм, предлагаемый способ позволяет интенсифицировать процесс получения п-нитроацетофенона.

Формула изобретения

. Способ получения п-нитроацетофенона путем жидкофазного окисления п-нитроэтилбензола кислородом воздуха при повьппенной температуре в присутствии солей марганца, отличающийся тем, что, с целью интенсификации процесса, в качестве соли марганца используют ацетат марганца, взятый в количестве 0,01-0,1 мас.% к исходному п-нитро- этилбензолу, и процесс проводят при

130-170 С и давлении -20 атм в присутствии ацетата никеля или ацетата олова взятых в количестве 1- 3 мас,% по отношению к ацетату марганца.

2.Способ по П.1, о-тл ич аю- щ и и с я тем, что процесс окисления ведут в присутствии этилбензола

или ацетофенона, взятых в количестве 0,5-1 ,0 масЛ.

3,Способ по ПП.1 и 2, отличающийся тем, что, с целью

снижения взрывоопасности, процесс ведут с непрерывной подачей воды в реакционную массу со скоростью 0,2 - 0,4 мл/мл Ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1998 |

|

RU2128647C1 |

| Способ получения гидропероксида этилбензола | 2020 |

|

RU2731267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЭТИЛБЕНЗОЛА | 1996 |

|

RU2114104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ ЭТИЛБЕНЗОЛА | 1997 |

|

RU2117005C1 |

| Способ получения катализатора для гидрогенизационной переработки алифатических и ароматических соединений | 1980 |

|

SU1060096A3 |

| Способ получения пара-нитроацетофенона | 1958 |

|

SU120513A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ФЕНИЛЭТИЛГИДРОПЕРОКСИДА ИЗ ЭТИЛБЕНЗОЛА | 2002 |

|

RU2237050C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ИЛИ АЛКИЛАРОМАТИЧЕСКИХ ГИДРОПЕРОКСИДОВ | 1992 |

|

RU2035451C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АЦЕТОФЕНОНА И α-ФЕНИЛПРОПИОНОВОГО АЛЬДЕГИДА | 2007 |

|

RU2333903C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТОФЕНОНА (МЕТИЛФЕНИЛКЕТОНА) | 2002 |

|

RU2237055C2 |

Изобретение относится к производным нитросоединений, в частности к получению п-нитроацетофенона (НАФ), который является полупродуктом в синтезе левомицетина. Цель - интенсификация процесса.,Получение НАФ ведут жидкофазным окислением п-нитро- этилбензола кислородом воздуха в присутствии катализатора - ацетата марганца (AM), ацетата N i или ацетата Sn, взятых в количестве 1-3 мас.% по отношению к AM. Процесс ведут при 130-170°С, давлении 1-20 атм преимущественно в присутствии добавок 0,5-1 мас.% этилбензола или ацетофенона, причем для снижения взрывоопасности процесса непрерьшно подают воду в реакционную массу со скоростью 0,2-0,4 мл/мл«ч. Способ обеспечивает выход НАФ до 72% при селективности до 96% и конверсии дq 50% в течение П ч. 2 з.п. ф-лы, 1 табл. с S W

| ПЛАНЕР - ОРНИТОПТЕР | 1920 |

|

SU1205A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-08-15—Публикация

1985-02-15—Подача