113316042

Изобретейие относится к технологии соту. В процессе раскатки заготовку

центрируют с помощью направляющих ропрокатного производства, а именно к способу изготовления кольцевых изделий на кольцепрокатных станах.

Целью изобретения является повьше- ние качества изделий путем увеличения их точности по наружному диаметру.

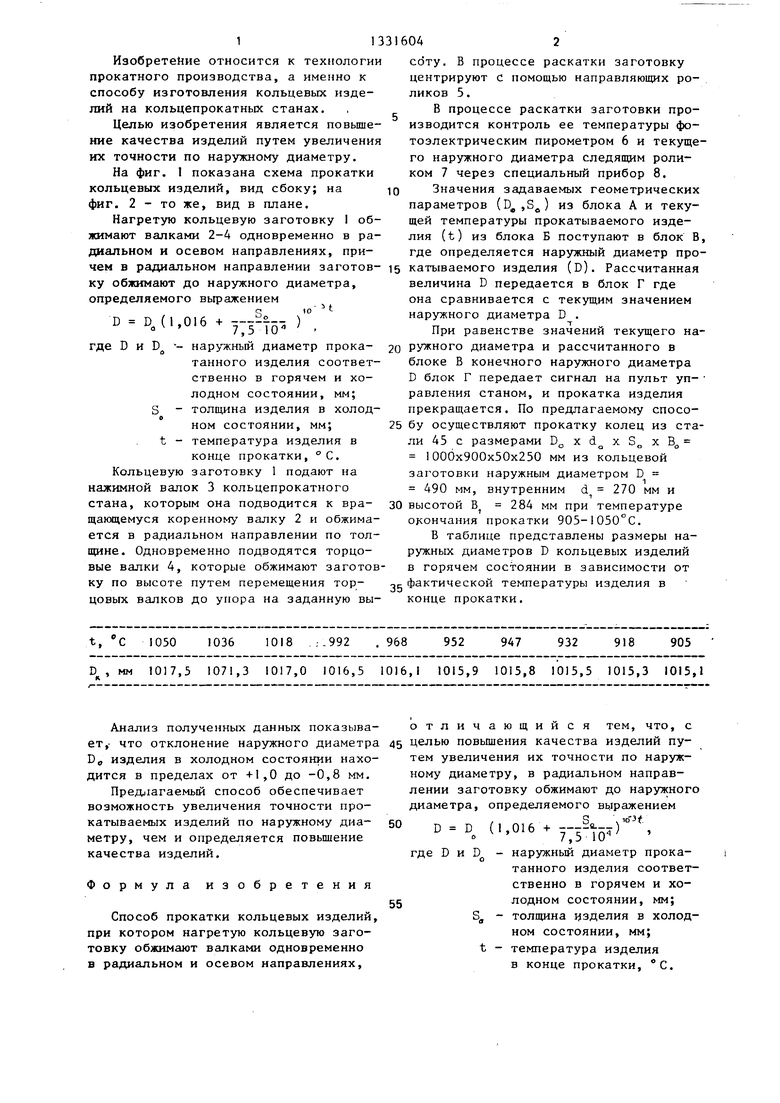

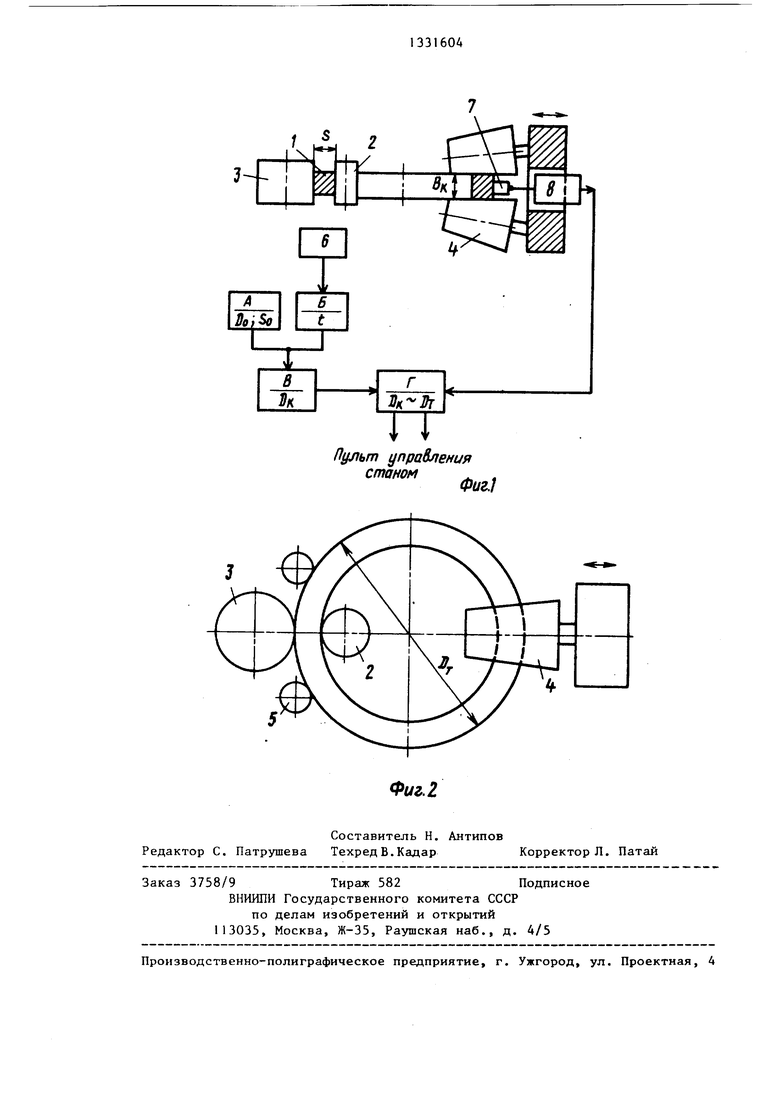

На фиг. 1 показана схема прокатки кольцевых изделий, вид сбоку; на фиг. 2 - то же, вид в плане.

Нагретую кольцевую заготовку I обжимают валками 2-4 одновременно в радиальном и осевом направлениях, при10

ликов 5.

В процессе раскатки заготовки производится контроль ее температуры фо- тозлектрическим пирометром 6 и текущего наружного диаметра следящим роликом 7 через специальный прибор 8.

Значения задаваемых геометрических параметров (D,S) из блока А и текущей температуры прокатываемого изделия (t) из блока Б поступают в блок В, где определяется наружный диаметр проку обжимают до наружного диаметра, определяемого вьфажением

D D (1,016 + где D и D

,- м

)

чем в радиальном направлении заготов- 15 катываемого изделия (D). Рассчитанная

величина D передается в блок Г где она сравнивается с текущим значением наружного диаметра D .

При равенстве значений текущего на20 ружного диаметра и рассчитанного в блоке В конечного наружного диаметра D блок Г передает сигнал на пульт уп- равления станом, и прокатка изделия прекращается. По предлагаемому спосо25 бу осуществляют прокатку колец из стали 45 с размерами D х d х 3„ х В 1000x900x50x250 мм из кольцевой

7,5 10

наружный диаметр прокатанного изделия соответственно в горячем и холодном состоянии, мм; толщина изделия в холодном состоянии, мм; температура изделия в конце прокатки, °С. Кольцевую заготовку 1 подают на нажимной валок 3 кольцепрокатного стана, которым она подводится к враS t заготовки наружным диаметром D 490 мм, внутренним d 270 мм и 30 высотой В 284 мм при температуре окончания прокатки 905-1050°С.

заготовки наружным диаметром D 490 мм, внутренним d 270 мм и 30 высотой В 284 мм при температуре окончания прокатки 905-1050°С.

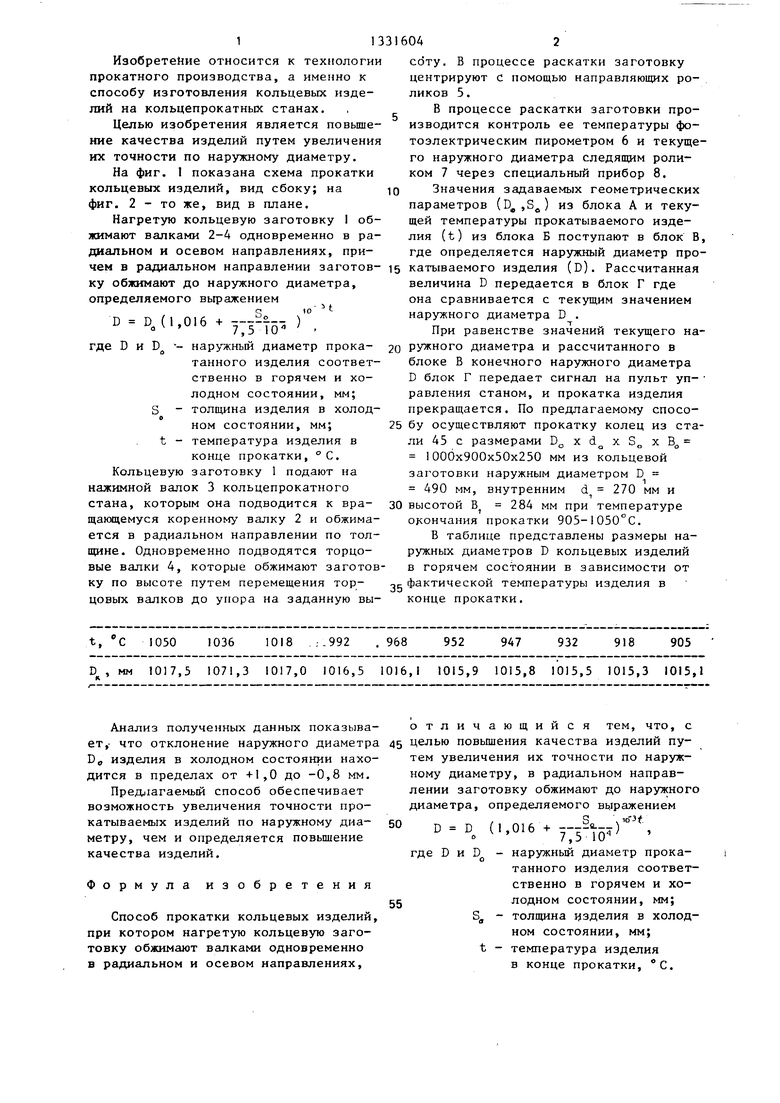

щающемуся коренному валку 2 и обжимается в радиальном направлении по тол- В таблице представлены размеры на- щине. Одновременно подводятся торцо- ружных диаметров D кольцевых изделий вые валки 4, которые обжимают заготов- в горячем состоянии в зависимости от ку по высоте путем перемещения тор- R Фактической температуры изделия в цовых валков до упора на заданную вы- конце прокатки.

t, С

1050 1036 1018 .;-992 .968952947932918905

D , мм 1017,5 1071,3 1017,0 1016,5 1016,1 1015,9 1015,8 1015,5 1015,3 1015,1

Анализ полученных данных показывает,- что отклонение наруясного диаметра DO изделия в холодном состоянии находится в пределах от +1,0 до -0,8 мм.

Предишгаемый способ обеспечивает возможность увеличения точности прокатываемых изделий по наружному диаметру, чем и определяется повыщение качества изделий.

Формула изобретения

Способ прокатки кольцевых изделий, при котором нагретую кольцевую заготовку обжимают валками одновременно в радиальном и осевом направлениях.

ликов 5.

В процессе раскатки заготовки производится контроль ее температуры фо- тозлектрическим пирометром 6 и текущего наружного диаметра следящим роликом 7 через специальный прибор 8.

Значения задаваемых геометрических параметров (D,S) из блока А и текущей температуры прокатываемого изделия (t) из блока Б поступают в блок В, где определяется наружный диаметр прозаготовки наружным диаметром D 490 мм, внутренним d 270 мм и 30 высотой В 284 мм при температуре окончания прокатки 905-1050°С.

В таблице представлены размеры на ружных диаметров D кольцевых изделий в горячем состоянии в зависимости от R Фактической температуры изделия в конце прокатки.

0

D D

(1,0164 ,

отличающийся тем, что, с 5 целью повышения качества изделий путем увеличения их точности по наружному диаметру, в радиальном направлении заготовку обжимают до наружного диаметра, определяемого выражением

§е. 7,5 10

где D и D - наружньй диаметр прокатанного изделия соответственно в горячем и холодном состоянии, мм; 8д - толщина изделия в холодном состоянии, мм; t - температура изделия в конце прокатки, С.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ изготовления колец | 1979 |

|

SU827228A1 |

Изобретение относится к области прокатного производства, а именно к технологии горячей раскатки колец валками, и позволяет повысить точность их наружного диаметра. Это достигается тем, что раскатку вьтолня- ют до наружного диаметра D f(D, S,t), величина которого регламентируется диаметром D и толщиной 5„ изделия в холодном состоянии, а также температурой t окончания раскатки. При этом отклонение наружного диаметра DJ, изделия, в холодном состоянии находится в пределах от +1,0 до -0,8 мм. 2 ил., 1 табл. i (Л : DO у о 4

Д(

Пульт упра&пения

станом . . Фиг.1

Фиг. 2

Составитель Н. Антипов Редактор С. Патрушева Техред В.Кадар Корректор Л. Патай

- -« - - - - - - - - - - - - - -- - -- - --- --- --

Заказ 3758/9Тираж 582Подписное

ВНКИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-23—Публикация

1985-08-12—Подача