1

Изобретение относится к машиностроению и может быть использовано в производстве подгпипников.

Целью изобретении является повышение точности обработки беговой дорожки колец за счет изменения приемов обработки при съеме части припуска, величину которой определяют в зависимости от погрешности профиля, возникающей при обработке.

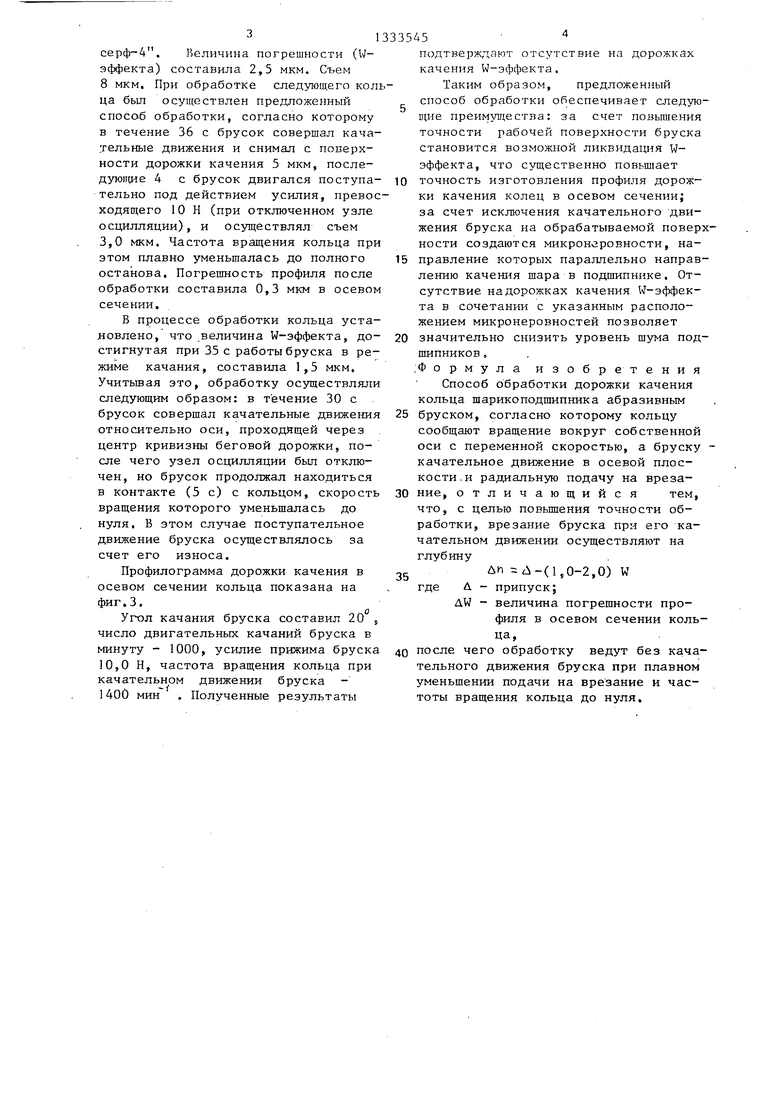

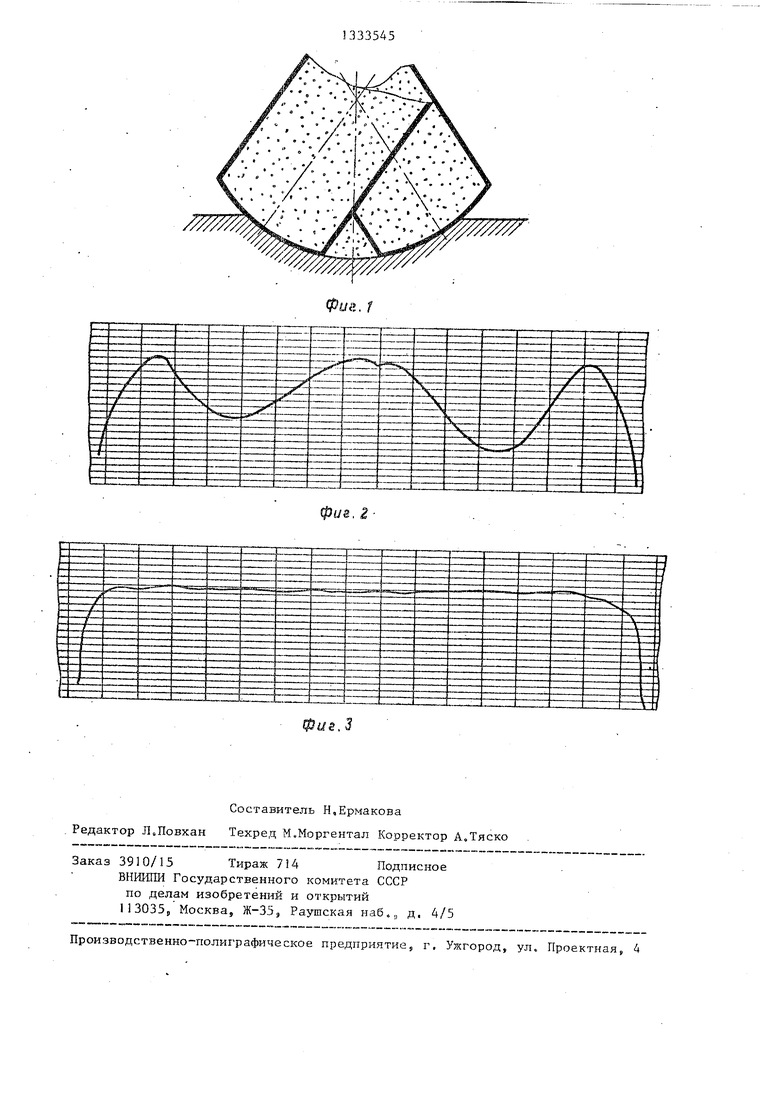

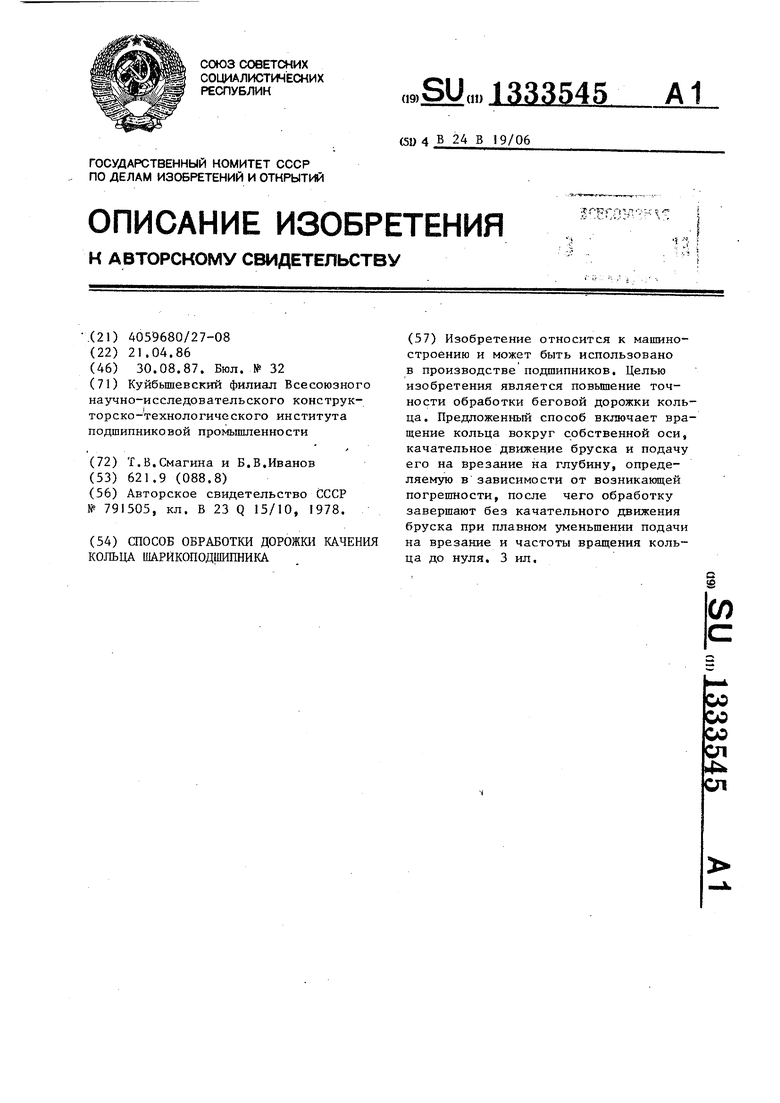

На фиг,1 представлена схема обработки дорожки; на фиг.2 - профило- грамма профиля с погрешностью; на фиг.З - то же, без погрешности.

Предложенный способ включает в себя вращение кольца вокруг собственной оси, качательное движение бруска в осевой плоскости, подачу на-врезание на глубину

ДП- Л -(I,0-2,0)4W где А - припуск

Д W:- величина погрешности профиля в осевом сечении кольца.

Дальнейшую обработку кольца до окончательного размера осуществляют без качательного движения бруска при плавном уменьшении подачи на вреза7 ние и частоты вращения кольца до нуля

В начальный момент обработки брусок имеет профиль, приданный ему при предварительном профилировании более твердым абразив1Л 1м инструментом или полученный при изготовлении. Совершая качательные движения, брусок снимает припуск Д п и при этом частично выходит в своих крайних положениях из контакта с беговой дорожкой, и величина его выхода (перебега оказывает существенное влияние на профиль дорожки в осевом сечении, способствуя образованию формы, которая называется эффект буквы W или W-эффект в связи с тем, что профило- грамма осевого сечения дорожки качения в, этом случае напоминает букву W,

Наличие W-эффекта на дорожке качения ухудшает такие выходные характеристики подшипника, как относитель1

ное смеш;ение колец в осевом направлении, момент трения, долговечность. Ликвидация W-эффекта на дорожках ка-| чения колец приближает фактические параметры подшипника к расчетным, т.е, улучшает его качество. Однако ликвидировать W-эффект при качатель- ном движении бруска практически невозможно, но путем подбора режимов

,

10

15

20

25

|

3335452

обработки можно уменьшить его величину.

Измерение величины W-эффекта вы- (. полняют на приборах радиусного принципа действия. В зависимости от измеренной величины W-эффекта определяют время начала окончательного этапа обработки, заключающегося в прекращении качательных движений бруска и сообщении ему поступательного движения на врезание по оси, проходящей через центр кривизны до- 1рожки качения. При этом брусок начинает работать на врезание, придавая обрабатываемой поверхности форму своей рабочей части. Профиль рабочей части бруска в осевом сечении представляет собой дугу окружности, поэтому дорожка качения в CBOto очередь приобретает в осевом сечении профиль, описанный дугой окружности, .

При снятии припуска (1,0-2,0)4W (величина припуска определена экспериментально) дорожка качения становится поверхностью, по которой при- ,рабатывается брусок при плавном умень- ,шении частоты вращения кольца,. В зависимости от величины получаемого при качательном движении бруска W- эффекта поступательное движение брус- ка по оси дорожки может уменьшаться непрерывно и плавно или осуществляться за счет его износа при сохранении усилия прижима бруска к обрабатываемой поверхности, созданного при качательном движении. Непрерывное плавное поступательное движение бруска осуществляется при значительной величине W-эффекта, поступательное движение - за счет износа бруска в случае, если величина W-эффекта не превышает I,4 мкм.

Существенным признаком предложенного способа является использование величины (образованной при качательном движении бруска) погрешности профиля дорожки качения (W-эффекта) в качестве критерия, определяющего момент начала поступательного движения бруска при завершении обработки. Пример, Обработка колец I006095E на станке мод, 186 бруском I ,5 2х15 АСМ10Б1 , 50%,

В течение 40 с брусок совершал качательные движения, после чего был отведен от обрабатываемого кольца, и на дорожке качения были измерены отклонения профиля на приборе Тали30

35

40

45

50

55

серф-4. Величина погрешности (W- эффекта) составила 2,5 мкм. Съем 8 мкм. При обработке следующего кольца бьш осуществлен предложенный способ обработки, согласно которому в течение 36 с брусок совершал кача- тельные движения и снимал с поверхности дорожки качения 5 мкм, после- дуюпще 4 с брусок двигался поступательно под действием усилия, превосходящего 10 Н (при отключенном узле осцилляции), и осуществлял съем 3,0 мкм. Частота вращения кольца при этом плавно уменьшалась до полного останова. Погрешность профиля после обработки составила 0,3 мкм в осевом сечении.

В процессе обработки кольца установлено, что величина W-эффекта, до- стигнутая при 35 с работы бруска в режиме качания, составила 1,5 мкм, Учитьшая это, обработку осуществляли следующим образом: в течение 30 с брусок совершал качательные движения относительно оси, проходящей через центр кривизны беговой дорожки, после чего узел осцилляции бьш отключен, но брусок продолжал находиться в контакте (5 с) с кольцом, скорость вращения которого уменьшалась до нуля, В этом случае поступательное движение бруска осуществлялось за счет его износа.

Профилограмма дорожки качения в осевом сечении кольца показана на фиг.З.

Угол качания бруска составил 20 , число двигательных качаний бруска в минуту - 1000, усилие прижима бруска 10,0 Н, частота вращения кольца при движении бруска качательном

1400 мин . Полученные результаты

5

0

подтверж71;ают отсутствие на дорожках качения W-эффекта.

Таким образом, предложенный способ обработки обеспечивает следующие преимущества: за счет повьш ения точности рабочей поверхности бруска становится возможной ликвидация W- эффекта, что существенно повьшшет точность изготовления профиля дорожки качения колец в осевом сечении; за счет исключения качательного движения бруска на обрабатываемой поверхности создаются микронеровности, направление которых параллельно направлению качения шара в подшипнике. Отсутствие надорожках качения W-эффекта в сочетании с указанным расположением микронеровностей позволяет значительно снизить уровень шума подшипников . .Формула изобретения

Способ обработки дорожки качения кольца шарикоподшипника абразивным 5 бруском, согласно которому кольцу сообщают вращение вокруг собственной оси с переменной скоростью, а бруску качательное движение в осевой плоскости, и paд aльнyю подачу на врезание, отличающийся тем, что, с целью повьшгения точности обработки, врезание бруска при его качательном движении осуществляют на глубину

АП Л-(1,0-2,0) W где Л - припуск;

AW - величина погрешности профиля в осевом сечении кольца,

после чего обработку ведут без качательного движения бруска при плавном уменьшении подачи на врезание и частоты вращения кольца до нуля.

0

5

0

.%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| Способ отделочной обработки беговых дорожек колец шарикоподшипников | 1978 |

|

SU884976A2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1993 |

|

RU2086390C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ЖЕЛОБА КОЛЕЦ ШАРИКОВЫХ ПОДШИПНИКОВ | 1996 |

|

RU2115534C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| Способ суперфинишной обработки дорожек качения колец шарикоподшипников и устройство для его осуществления | 1989 |

|

SU1738610A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 2004 |

|

RU2282527C2 |

Изобретение относится к машиностроению и может быть использовано в производстве подшипников. Целью изобретения является повышение точности обработки беговой дорожки кольца. Предложенный способ включает вращение кольца вокруг собственной оси, качательное движение бруска и подачу его на врезание на глубину, определяемую в зависимости от возникающей погрешности, после чего обработку завершают без качательного движения бруска при плавном уменьшении подачи на врезание и частоты вращения кольца до нуля. 3 ил. со 00 00 ел 4: СП

Ч:

0wg, 2

Составитель Н,Ермакова Редактор Л.Повхан Техред М.Моргентал Корректор А.Тяско

Заказ 3910/15 Тираж 714 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 1 13035р Москва, Ж-ЗЗ, Раушская наб.,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,, 4

fe

| Способ управления процессом шлифования | 1978 |

|

SU791505A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-21—Подача