Изобретение относится к области машиностроения и может быть использовано при финишной обработке дорожек качения колец шарикоподшипников.

Целью изобретения является повышение качества и точности обработки.

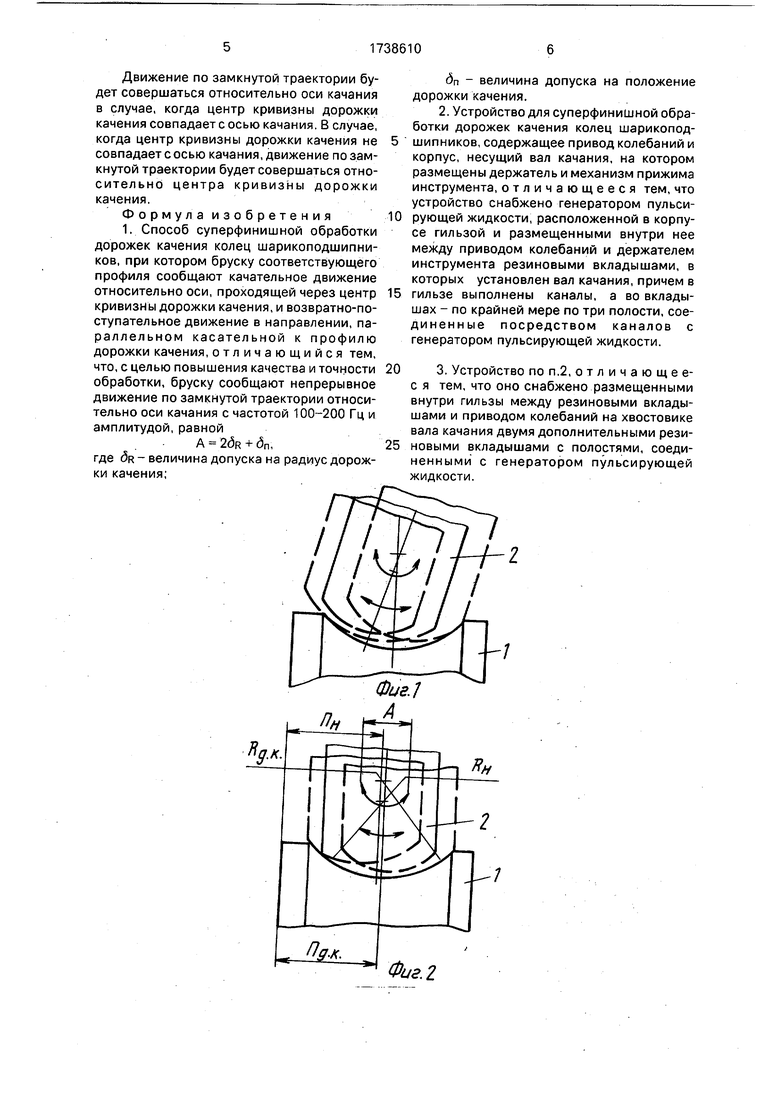

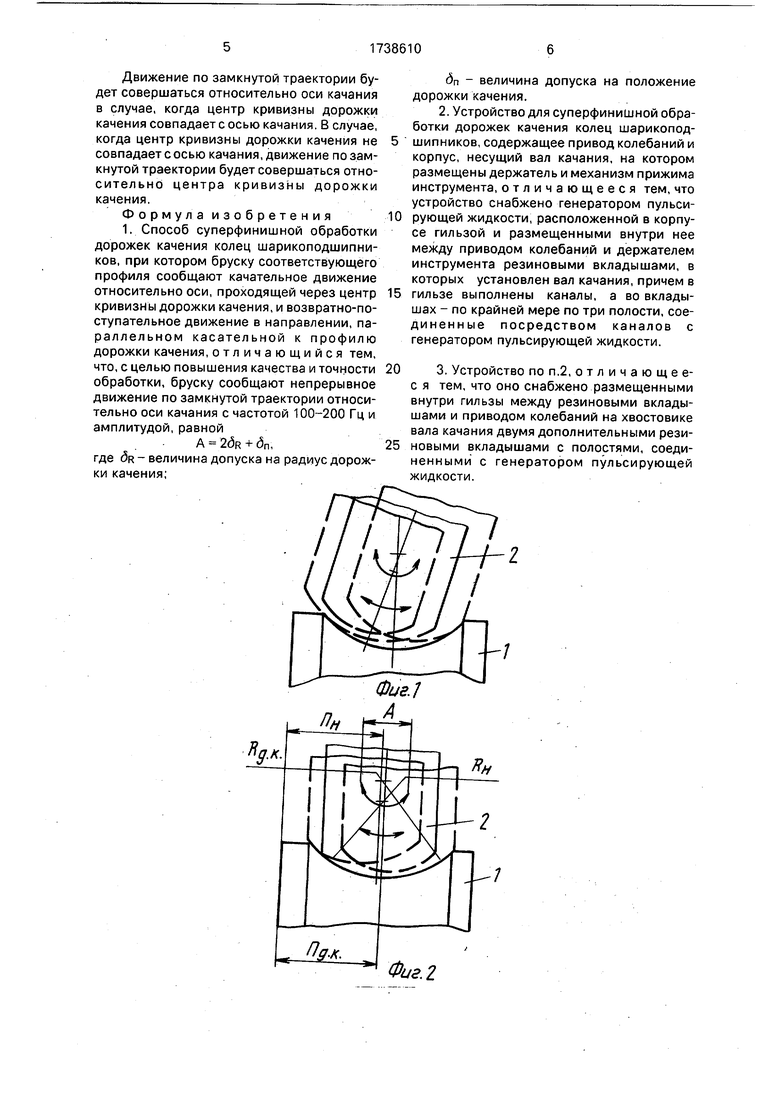

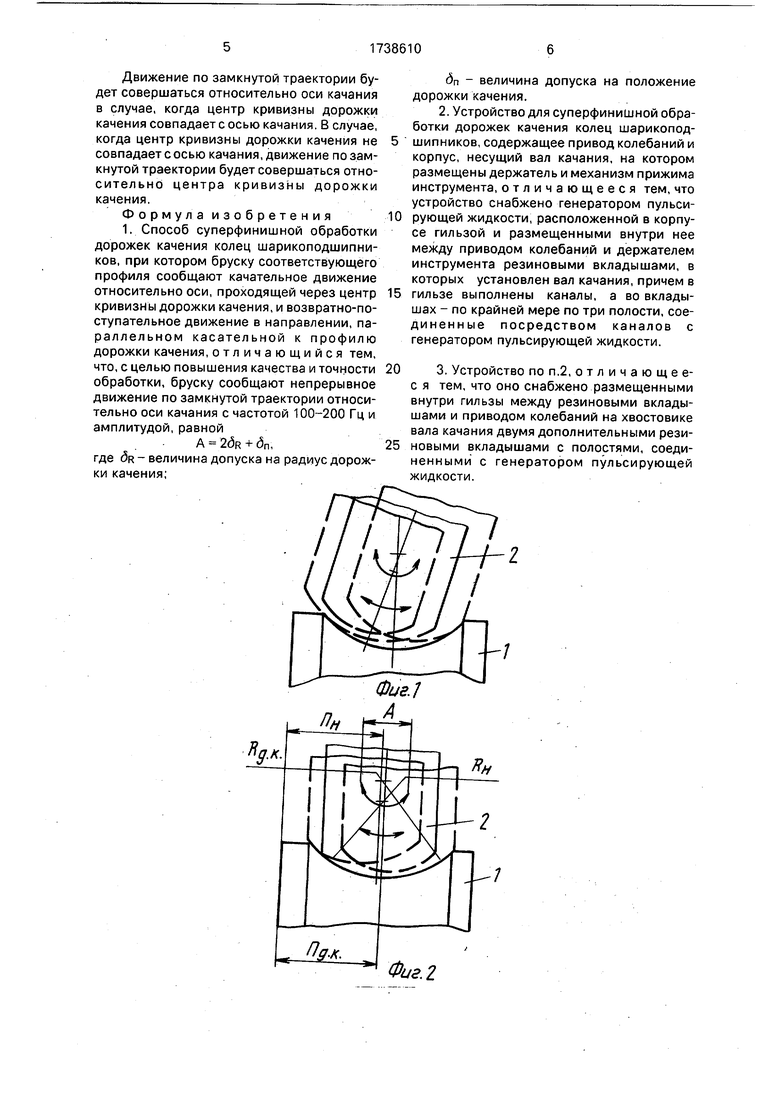

На фиг.1 показан суперфинишный брусок, совершающий качательное движение относительно оси качания, левое крайнее положение; на фиг.2 - то же, среднее положение; на фиг.З - то же, правое крайнее положение; на фиг.4 - устройство для обработки; на фиг.5 - сечение А-А на фиг.4.

Кольцо 1 имеет отличные от настроечного кольца величины радиуса и положения дорожки качения, равные Нд.к RH + 3н и Пд.к Пн + бп соответственно.

В этом случае брусок 2, имеющий профиль, соответствующий профилю дорожки качения настроечного кольца, при совершении качательных движений (суперфинишной обработке) не обрабатывает всю поверхность дорожки качения (показан сплошной линией). На ней останутся следы предыдущей обработки (шлифования) и произойдет искажение профиля.

При сообщении бруску дополнительно к качательному движению относительно оси качания с частотой 10-20 Гц непрерывного движения по замкнутой траектории с частотой 100-200 Гц и амплитудой А + 5П , позволит ему совершать перемещение относительно центра кривизны дорожки качения (брусок показан пунктирной линией) и производить обработку по всему профилю дорожки качения, тем самым уменьшая влияние на точность обработки и качество поверхности отклонений в пределах допуска величин радиуса и положения дорожки качения.

Величина амплитуды выбирается из условия обработки партии колец, имеющих допуск размеров радиуса и положения дорожки качения (5р и (5П соответственно.

Частота колебаний выбирается из условий интенсификации резания, верхний предел ограничивается конструкцией генератора,

Устройство для обработки (фиг.4) состоит из корпуса 3, в котором на подшипниках размещена гильза 4. В гильзе установлен вал 5 качания с помощью резиновых вкла-- дышей 6, имеющих полости 7, соединенные через каналы гильзы с генератором пульсирующей жидкости, состоящим из корпуса, в котором выполнены рабочие камеры 8. В рабочих камерах размещены плунжеры 9, контактирующие с вращающейся планшайбой 10. Рабочие камеры шлангами соединены с полостями устройства. Для поддержания рабочего давления генератор снабжен насосом 11, который подает жидкость через жиклеры 12 в рабочие камеры 8. Планшайба

10 приводится во вращение электродвигателем с регулируемой частотой вращения.

На валу 5 качания размещен держатель 13 инструмента и механизм 14 прижима. Хвостовик 15 вала 5 размещен между двумя

дополнительными резиновыми вкладышами 16, имеющими полости 17, соединенные с генератором пульсирующей жидкости. Гильза соединена с приводом колебаний, состоящим из двигателя 18 и кривошипного

механизма 19.

Устройство работает следующим образом.

Насос 11 под давлением через жиклеры 12 подает рабочую жидкость (масло) по

шлангам в полости устройства и рабочие камеры 8 генератора пульсирующей жидкости. При включении привода генератора начинает вращаться планшайба 10, контактирующая с плунжерами 9, расположенными в рабочих камерах. Планшайба развернута на некоторый угол, тем самым она последовательно в каждой рабочей камере создает избыточное давление. Избыточное давление масла по шлангам и

каналам в гильзе последовательно передается в полости резиновых вкладышей и воздействует на вал качания, заставляя его перемещаться по замкнутой траектории. Избыточное давление, передаваемое в полости резиновых вкладышей, между которыми размещен хвостовик, воздействует на вал качания, заставляя его совершать возвратно-поступательное движение в осевом направлении. В связи с тем, что держатель

с инструментом размещен на валу качания, то перемещения по замкнутой траектории и возвратно-поступательное движение будут передаваться инструменту.

Частота и амплитуда перемещений регулируется в широких пределах и зависит от частот вращения и угла разворота планшайбы. Тем самым имеется возможность управления процессом обработки.

При обработке партии колец, имеющих

разброс размеров радиуса и положения дорожек качения в пределах допуска, брусок, имеющий профиль, соответствующий минимальному размеру радиуса, будет совершать качательное движение относительно

оси качания, непрерывное движение по замкнутой траектории и возвратно-поступательное движение в направлении, параллельном касательной к профилю дорожки качения.

Движение по замкнутой траектории будет совершаться относительно оси качания в случае, когда центр кривизны дорожки качения совпадает с осью качания. В случае, когда центр кривизны дорожки качения не совпадает с осью качания, движение по замкнутой траектории будет совершаться отно- сительно центра кривизны дорожки качения.

Ф о р м у л а и з о б р е т е н и я

1. Способ суперфинишной обработки дорожек качения колец шарикоподшипников, при котором бруску соответствующего профиля сообщают качательное движение относительно оси, проходящей через центр кривизны дорожки качения, и возвратно-поступательное движение в направлении, па- раллельном касательной к профилю дорожки качения, отличающийся тем, что, с целью повышения качества и точности обработки, бруску сообщают непрерывное движение по замкнутой траектории относительно оси качания с частотой 100-200 Гц и амплитудой, равной

А 2дк + дп,

где дк - величина допуска на радиус дорожки качения;

дп - величина допуска на положение дорожки качения.

2.Устройство для суперфинишной обработки дорожек качения колец шарикоподшипников, содержащее привод колебаний и корпус, несущий вал качания, на котором размещены держатель и механизм прижима инструмента, отличающееся тем, что устройство снабжено генератором пульсирующей жидкости, расположенной в корпусе гильзой и размещенными внутри нее между приводом колебаний и держателем инструмента резиновыми вкладышами, в которых установлен вал качания, причем в гильзе выполнены каналы, а во вкладышах - по крайней мере по три полости, сое- диненные посредством каналов с генератором пульсирующей жидкости.

3.Устройство по п.2, отличающее- с я тем, что оно снабжено размещенными внутри гильзы между резиновыми вкладышами и приводом колебаний на хвостовике вала качания двумя дополнительными резиновыми вкладышами с полостями, соединенными с генератором пульсирующей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1978 |

|

SU935258A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1993 |

|

RU2086390C1 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1982 |

|

SU1021580A1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| Устройство для суперфиниширования желобчатых поверхностей колец шарикоподшипников | 1987 |

|

SU1495079A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| Станок для суперфиниширования дорожек качения внутреннего кольца двухрядного сферического роликового подшипника | 1984 |

|

SU1219326A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ТОРОИДАЛЬНЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 2002 |

|

RU2227772C2 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

Использование: в машиностроении при финишной обработке дорожек качения колец шарикоподшипников. В корпусе 3 размещена гильза 4, в которой с помощью резиновых вкладышей 6 установлен вал 5 качания, Полости 7 вкладышей 6 через кана& /X Л 8 Д1 / лы гильзы 4 соединены с генератором пульсирующих колебаний, состоящим из насоса 11, жиклеров 12, плунжеров 9 и вращающейся планшайбы 10. Планшайба 10 приводится во вращение электродвигателем с регулируемой частотой вращения. На валу 5 качания размещен держатель инструмента 13 и механизм 14 прижима, Хвостовик 15 вала 5 размещен между двумя дополнительными резиновыми вкладышами 16 с полостями 17, соединенными с генератором пульсирующих колебаний. Насос 11 под давлением через жиклеры 12 подает рабочую жидкость в полости устройства и рабочие камеры 8 генератора. Планшайба развернута на некоторый угол и при ее вращении в каждой рабочей камере последовательно создается избыточное давление, которое передается в полости резиновых вкладышей и воздействует на вал качания с держателем инструмента, заставляя его перемещаться по замкнутой траектории и совершать возвратно-поступательное перемещение. 2 с. 1 з.п. ф-лы, 5 ил. 7 J Л 4 5 А . Н/ я а U-VWj сл с 4 CJ о

J

Фиг. г

Фиг.З

7

Фиг 5

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ШАРИКОПОДШИПНИКОВ | 0 |

|

SU278453A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для суперфиниширования беговых дорожек шариковых подшипников | 1980 |

|

SU931419A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-06-07—Публикация

1989-10-11—Подача