Изобретение относится к меха)шческой обработке давлением листового материала с помощью валков и предназначено для использования преимущественно в черной металлургии, а также в строительстве при изготовлении легких ограждающих металлоконструкций.

Целью изобретения является повышение качества профилей и расширение технологических возможностей.

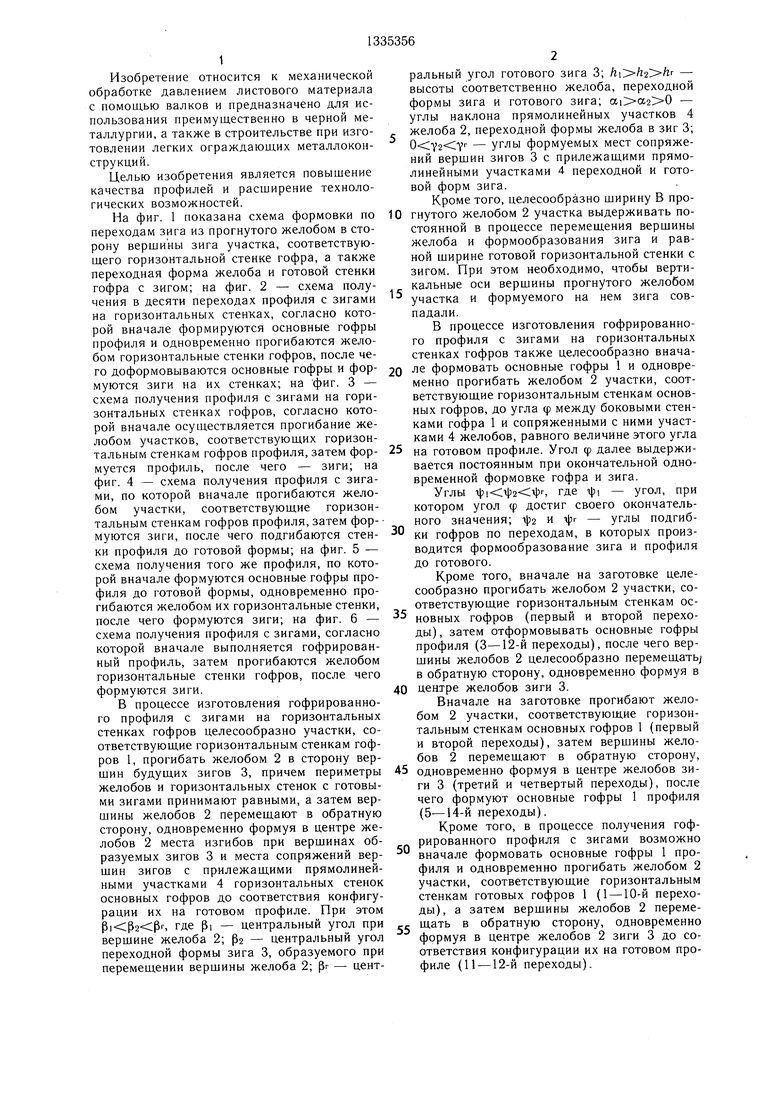

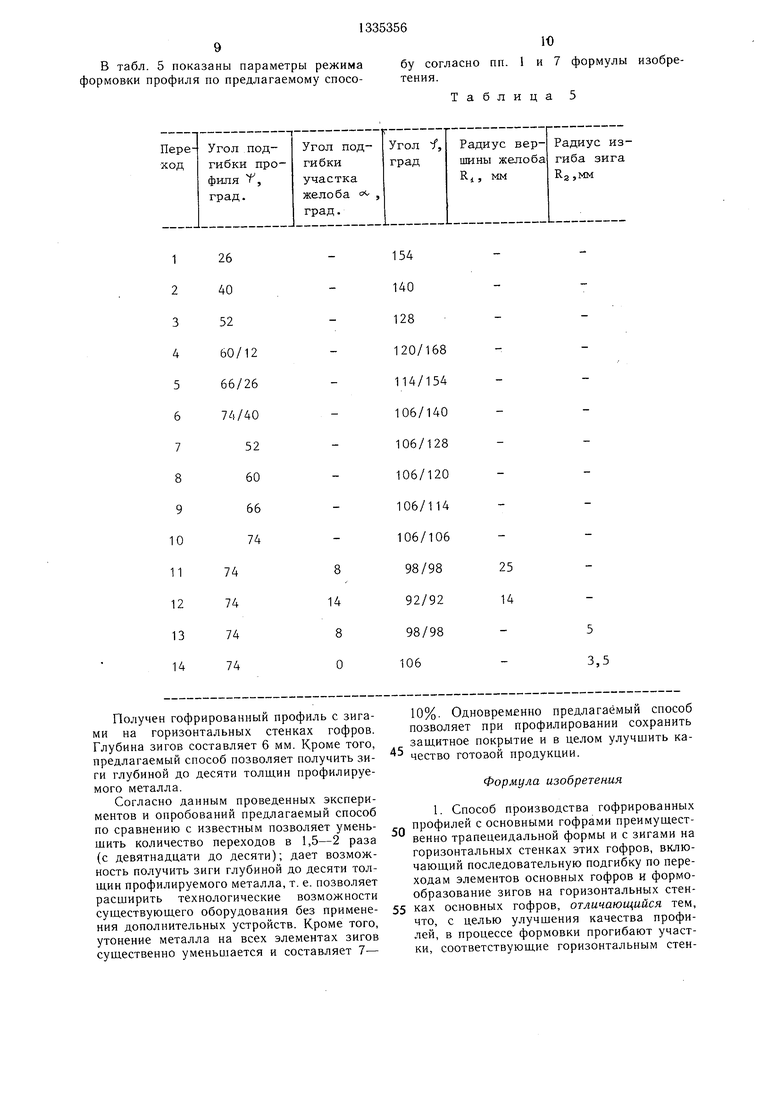

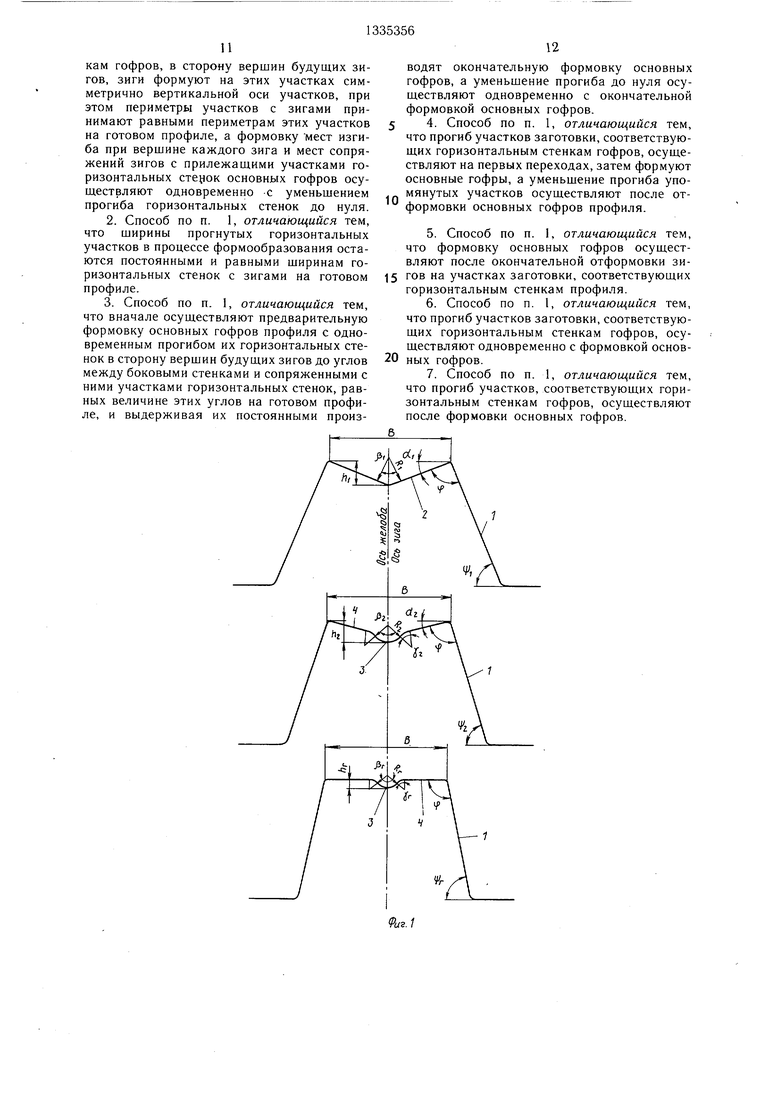

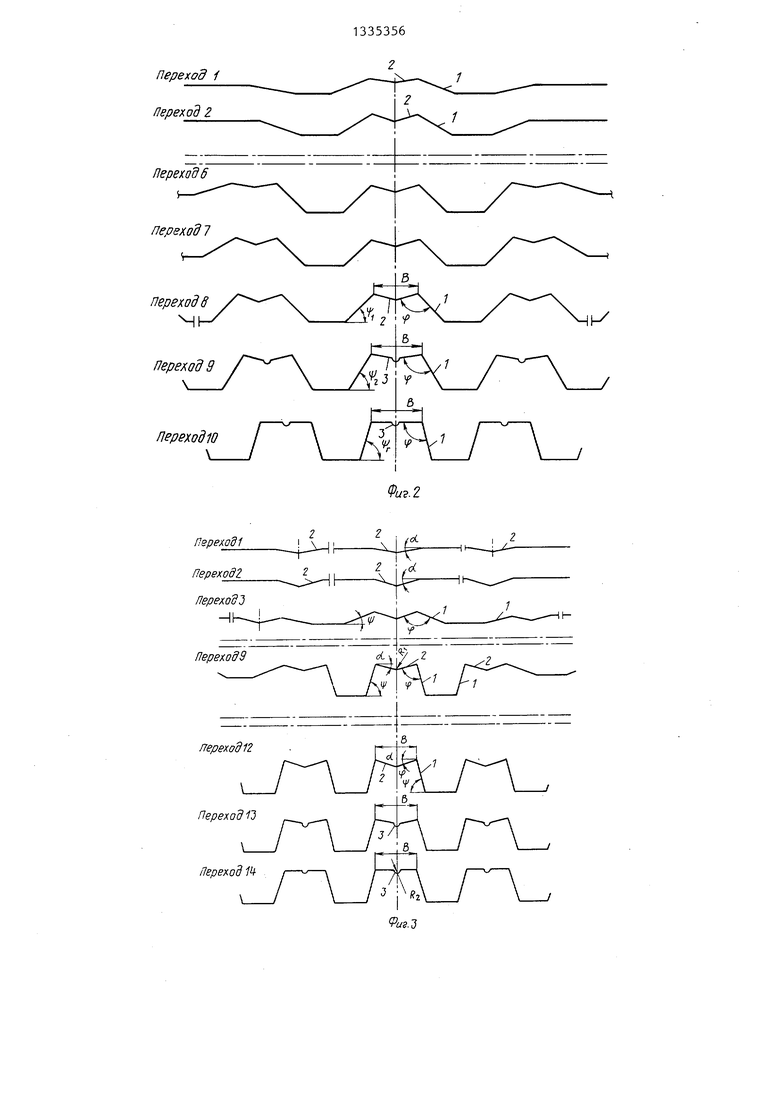

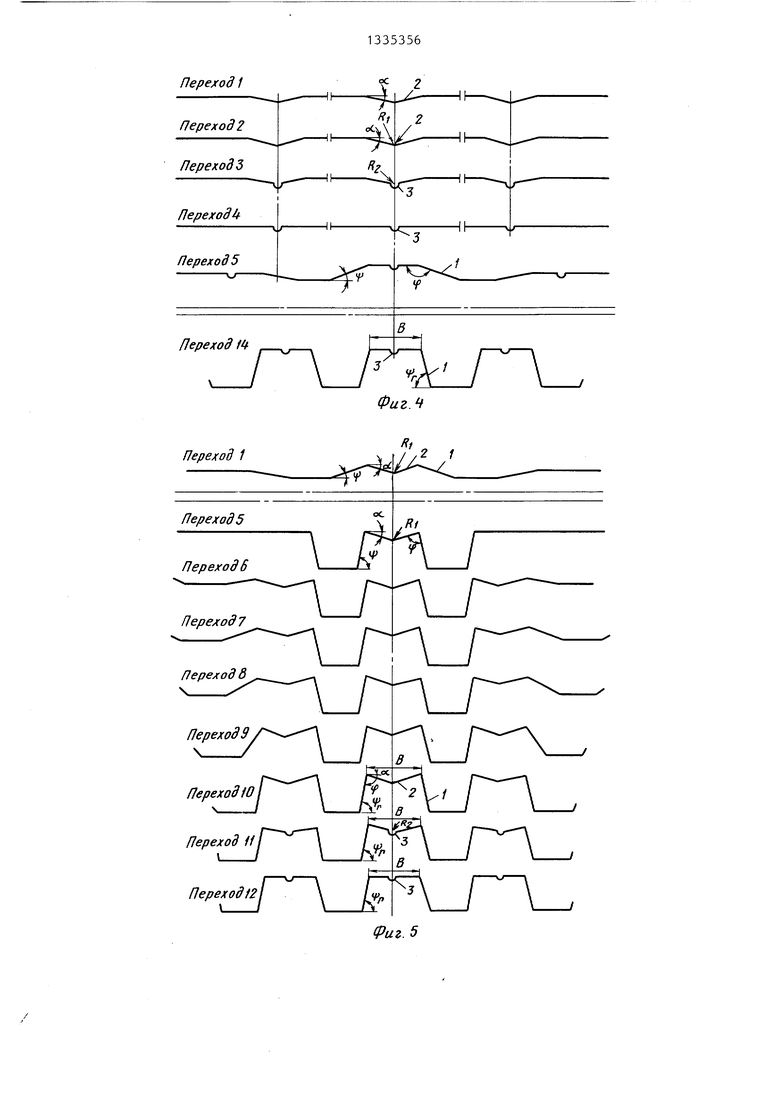

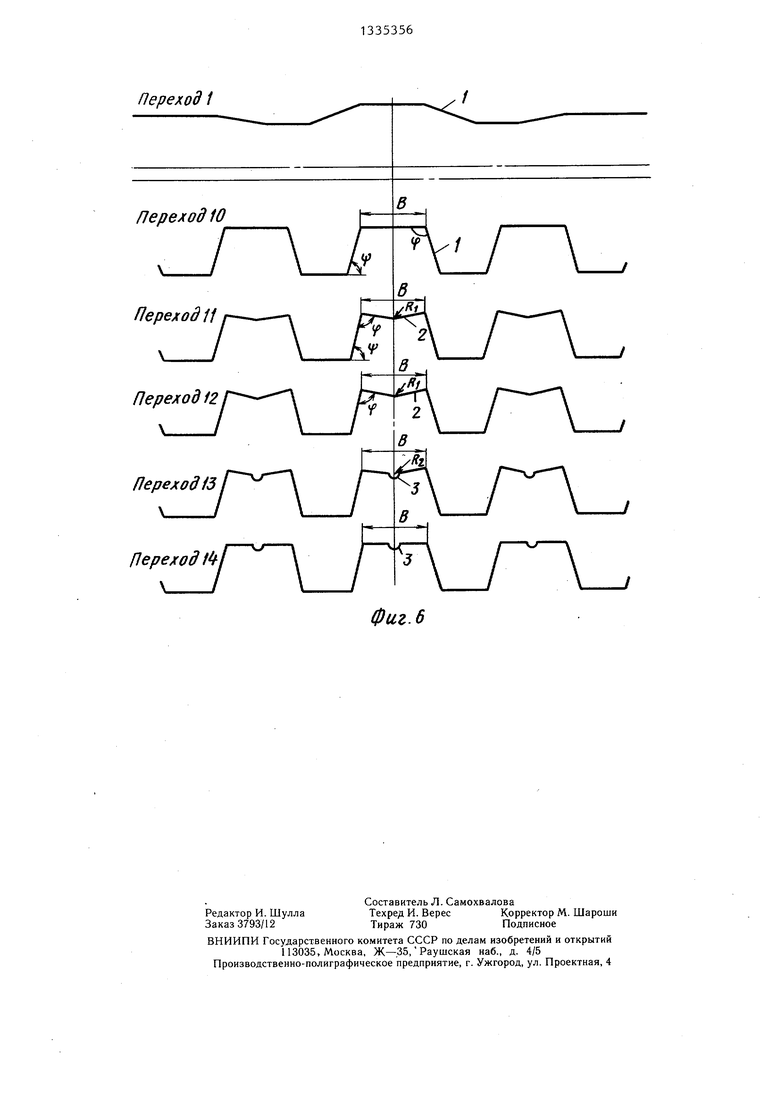

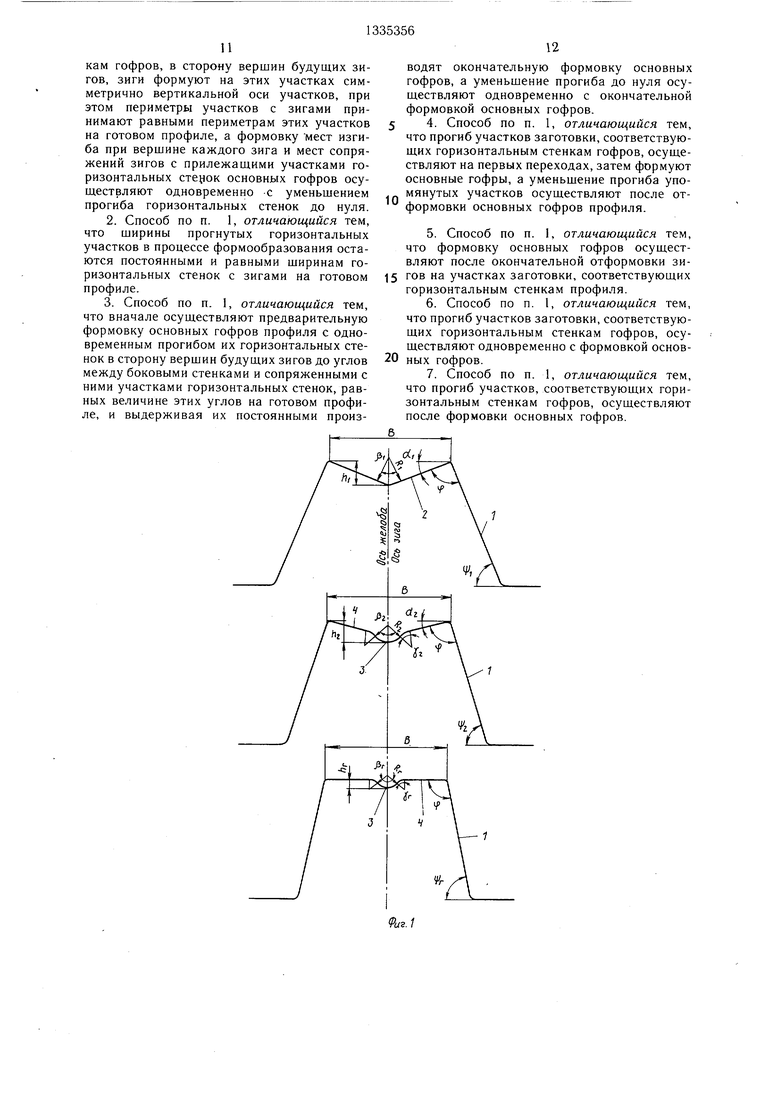

На фиг. 1 показана схема формовки по переходам зига из прогнутого желобом в сторону вершины зига участка, соответствующего горизонтальной стенке гофра, а также переходная форма желоба и готовой стенки гофра с зигом; на фиг. 2 - схема получения в десяти переходах профиля с зигами на горизонтальных стенках, согласно которой вначале формируются основные гофры профиля и одновременно прогибаются желобом горизонтальные стенки гофров, после чего доформовываются основные гофры и формуются зиги на их стенках; на фиг. 3 - схема получения профиля с зигами на горизонтальных стенках гофров, согласно которой вначале осуществляется прогибание желобом участков, соответствующих горизонтальным стенкам гофров профиля, затем формуется профиль, после чего - зиги; на фиг. 4 - схема получения профиля с зигами, по которой вначале прогибаются желобом участки, соответствующие горизонтальным стенкам гофров профиля, затем фор- муются зиги, после чего подгибаются стенки профиля до готовой формы; на фиг. 5 - схема получения того же профиля, по которой вначале формуются основные гофры профиля до готовой формы, одновременно прогибаются желобом их горизонтальные стенки, после чего формуются зиги; на фиг. 6 - схема получения профиля с зигами, согласно которой вначале выполняется гофрированный профиль, затем прогибаются желобом горизонтальные стенки гофров, после чего формуются зиги.

В процессе изготовления гофрированного профиля с зигами на горизонтальных стенках гофров целесообразно участки, соответствующие горизонтальным стенкам гофров 1, прогибать желобом 2 в сторону вершин будущих зигов 3, причем периметры желобов и горизонтальных стенок с готовыми зигами принимают равными, а затем вершины желобов 2 перемещают в обратную сторону, одновременно формуя в центре желобов 2 места изгибов при вершинах образуемых зигов 3 и места сопряжений вершин зигов с прилежащими прямолинейными участками 4 горизонтальных стенок основных гофров до соответствия конфигурации их на готовом профиле. При этом , где PI - центральный угол при вершине желоба 2; Р2 - центральный угол переходной формы зига 3, образуемого при перемещении вершины желоба 2; г - цент0

5

0

5

0

5

0

5

0

5

ральный угол готового зига 3; - высоты соответственно желоба, переходной формы зига и готового зига; - углы наклона прямолинейных участков 4 желоба 2, переходной формы желоба в зиг 3; - углы формуемых мест сопряжений вершин зигов 3 с прилежащими прямолинейными участками 4 переходной и готовой форм зига.

Кроме того, целесообразно ширину В прогнутого желобом 2 участка выдерживать постоянной в процессе перемещения вершины желоба и формообразования зига и равной ширине готовой горизонтальной стенки с зигом. При этом необходимо, чтобы вертикальные оси вершины прогнутого желобом участка и формуемого на нем зига совпадали.

В процессе изготовления гофрированного профиля с зигами на горизонтальных стенках гофров также целесообразно вначале формовать основные гофры 1 и одновременно прогибать желобом 2 участки, соответствующие горизонтальным стенкам основных гофров, до угла ф между боковыми стенками гофра 1 и сопряженными с ними участками 4 желобов, равного величине этого угла на готовом профиле. Угол ф далее выдерживается постоянным при окончательной одновременной формовке гофра и зига.

Углы 1151 Сг|), где i|3i - угол, при котором угол ф достиг своего окончательного значения; |32 и фг - углы подгибки гофров по переходам, в которых производится формообразование зига и профиля до готового.

Кроме того, вначале на заготовке целесообразно прогибать желобом 2 участки, соответствующие горизонтальным стенкам основных гофров (первый и второй переходы) , затем отформовывать основные гофры профиля (3-12-й переходы), после чего вершины желобов 2 целесообразно пepeмeщaть в обратную сторону, одновременно формуя в центре желобов зиги 3.

Вначале на заготовке прогибают желобом 2 участки, соответствующие горизонтальным стенкам основных гофров 1 (первый и второй переходы), затем вершины желобов 2 перемещают в обратную сторону, одновременно формуя в центре желобов зиги 3 (третий и четвертый переходы), после чего формуют основные гофры 1 профиля (5-14-й переходы).

Кроме того, в процессе получения гофрированного профиля с зигами возможно вначале формовать основные гофры 1 профиля и одновременно прогибать желобом 2 участки, соответствующие горизонтальным стенкам готовых гофров 1 (1 - 10-й переходы), а затем вершины желобов 2 перемещать в обратную сторону, одновременно формуя в центре желобов 2 зиги 3 до соответствия конфигурации их на готовом профиле (11 - 12-й переходы).

В процессе получения гофрированного профиля с зигами вначале формуют основные гофры 1 профиля (1 - 10-й переходы), затем прогибают желобом 2 участки, соответствующие горизонтальным стенкам основных гофров 1 (11 - 12-й переходы), после чего вершины желобов перемещают в обратную сторону, формуя при этом в центре желобов 2 зиги . 3 (13-14-й переходы).

Способ может быть реализован на профи- легибочном агрегате, содержащем комплект валков для профилирования листового металла.

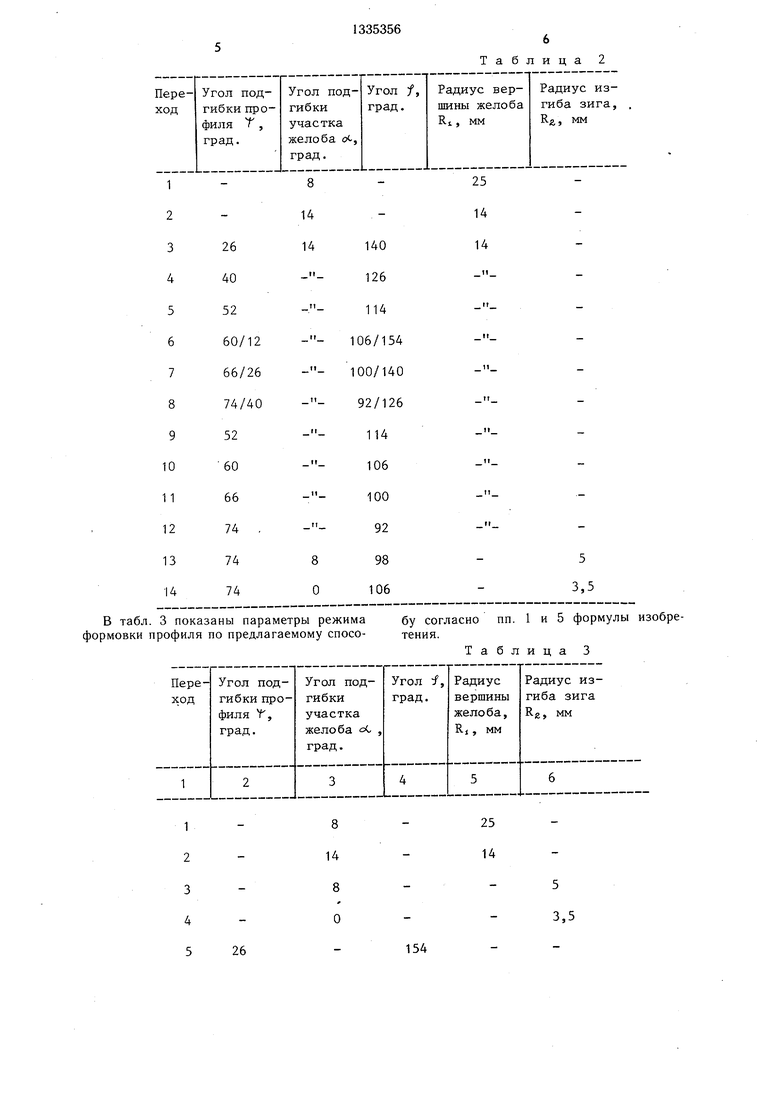

Например, для реализации предлагаемого способа рассчитывают калибровку валков для профилирования из стальной заготовки марки 08кп, толщиной 0,8 мм гофрированного профиля с тремя гофрами, высотой 44 мм и тремя зигами на горизонВ табл. 2 показаны параметры режима формовки профиля по предлагаемому способу согласно пп. 1-4 формулы изобретения.

тальных стенках гофров глубиной 6 мм. Для прогибания желобом участков 2, соответствующих горизонтальным стенкам гофров, требуется два перехода, для перемещения верщин желобов 2 и одновременной формовки на них зигов 3 требуется также два перехода - девятый и десятый. Формовка основных гофров профиля производится в десяти переходах. Ширина В желоба 2 равняется ширине горизонтальной стенки готового гофра 1 с зигом 3

108 мм.

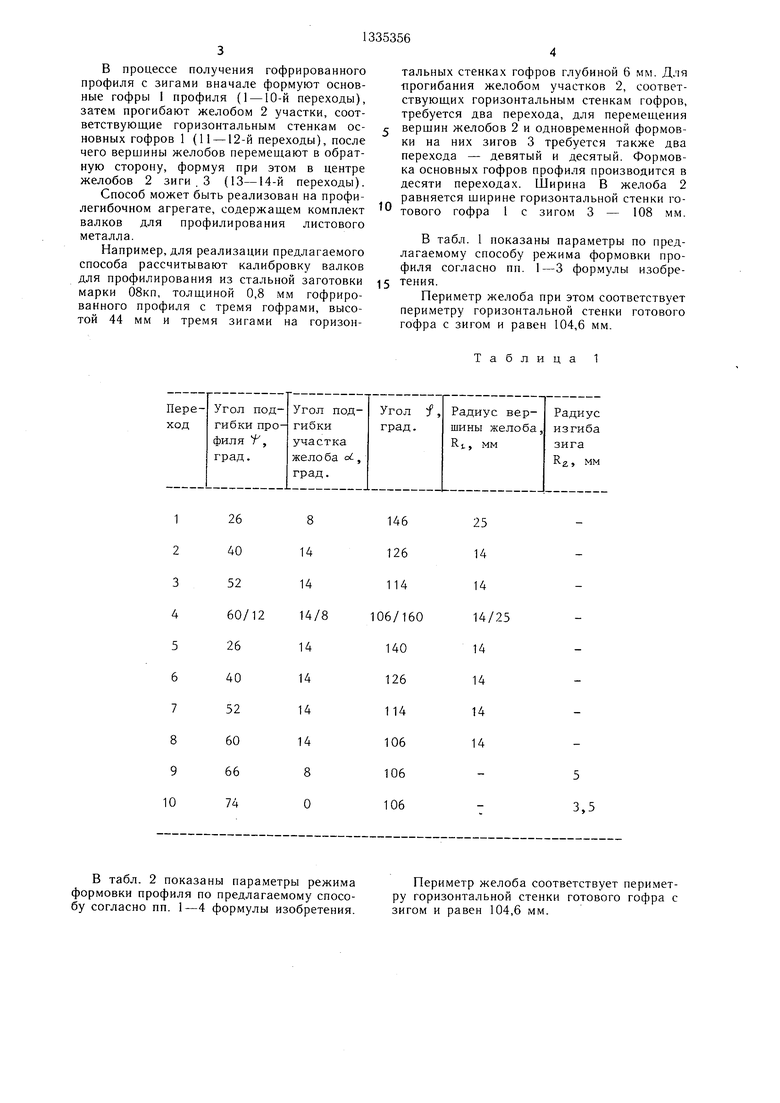

В табл. 1 показаны параметры по предлагаемому способу режима формовки профиля согласно пп. 1-3 формулы изобре- тения.

Периметр желоба при этом соответствует периметру горизонтальной стенки готового гофра с зигом и равен 104,6 мм.

Таблица 1

Периметр желоба соответствует периметру горизонтальной стенки готового гофра с зигом и равен 104,6 мм.

В табл. 3 показаны параметры режима формовки профиля по предлагаемому спосо

8

14

8

О

26

Таблица 2

бу согласно пп. 1 и 5 формулы изобретения.

Таблица 3

25 14

5 3,5

154

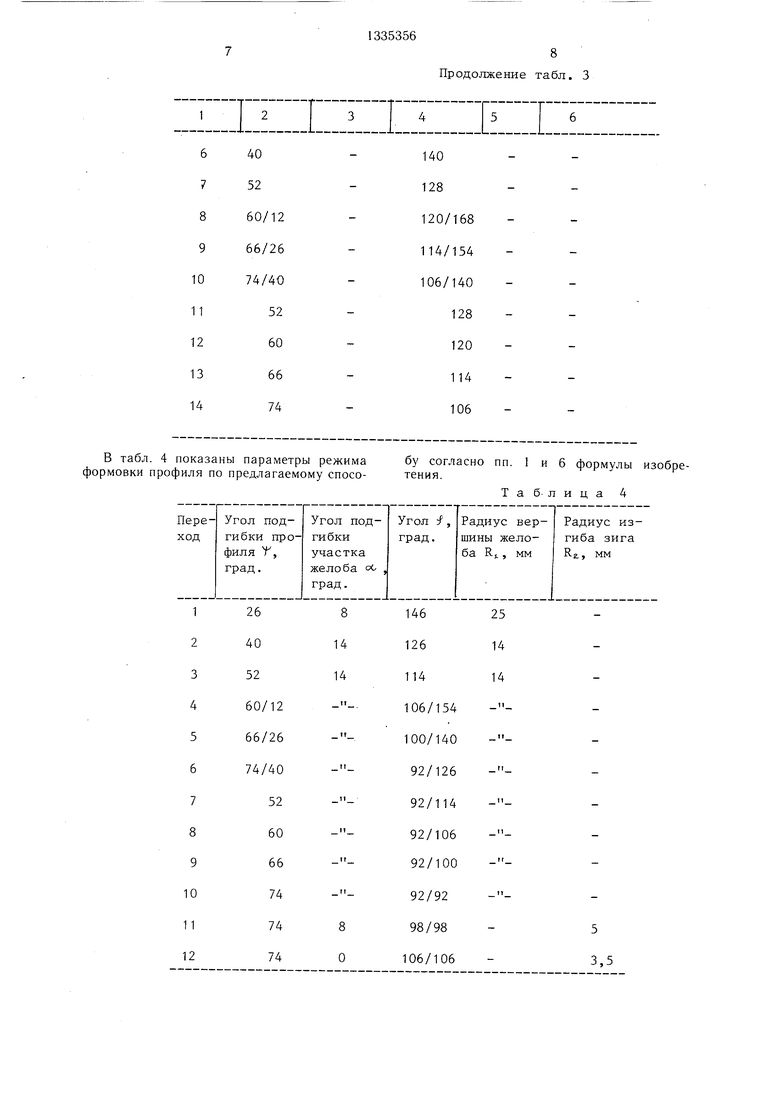

В табл. 4 показаны параметры режима формовки профиля по предлагаемому спосоПродолжение табл. 3

бу согласно пп. 1 и 6 формулы изобретения.

Та б-лица 4

Ю

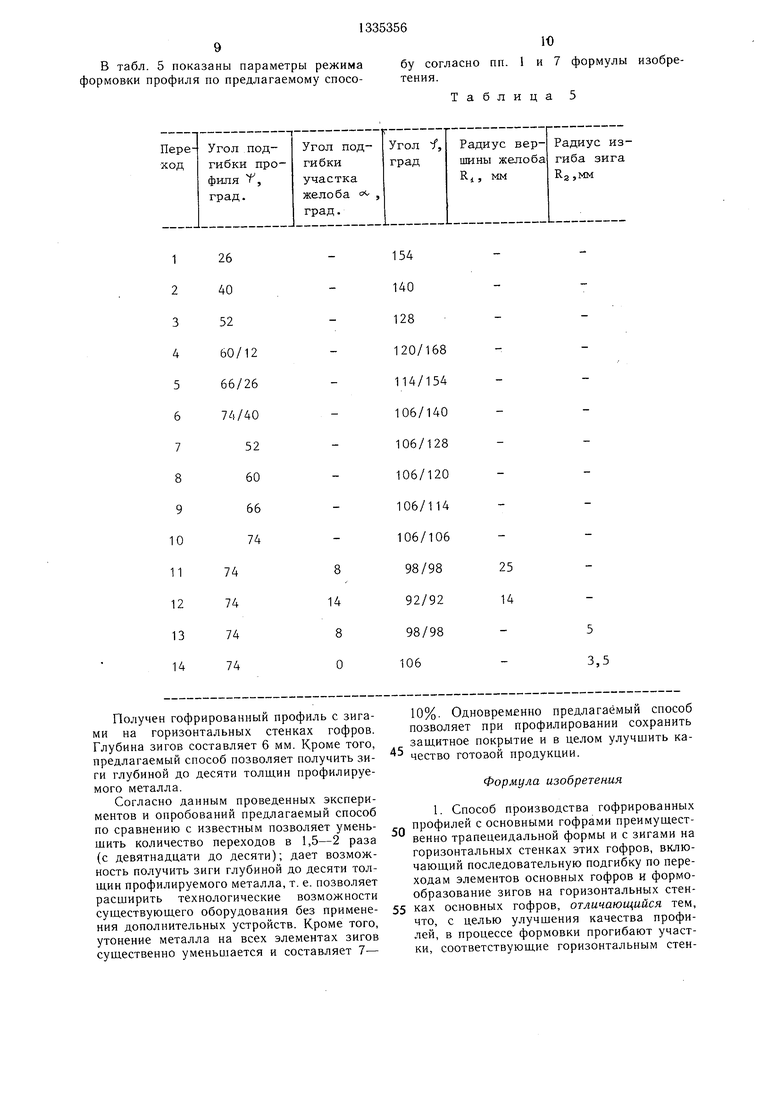

В табл. 5 показаны параметры режимабу согласно пп. 1 и 7 формулы изобреформовки профиля по предлагаемому спосо-тения.

Таблица 5

Получен гофрированный профиль с зига- ми на горизонтальных стенках гофров. Глубина зигов составляет 6 мм. Кроме того, предлагаемый способ позволяет получить зи- ги глубиной до десяти толщин профилируемого металла.

Согласно данным проведенных экспериментов и опробований предлагаемый способ по сравнению с известным позволяет уменьшить количество переходов в 1,5-2 раза (с девятнадцати до десяти); дает возможность получить зиги глубиной до десяти толщин профилируемого металла, т. е. позволяет расширить технологические возможности существующего оборудования без применения дополнительных устройств. Кроме того, утонение металла на всех элементах зигов существенно уменьидается и составляет 7-

Ю

45

50

55

10%. Одновременно предлагаемый способ позволяет при профилировании сохранить защитное покрытие и в делом улучшить качество готовой продукции.

Формула изобретения

1. Способ производства гофрированных профилей с основными гофрами преимущественно трапецеидальной формы и с зигами на горизонтальных стенках этих гофров, включающий последовательную подгибку по переходам элементов основных гофров и формообразование зигов на горизонтальных стенках основных гофров, отличающийся тем, что, с целью улучшения качества профилей, в процессе формовки прогибают участки, соответствующие горизонтальным стенкам гофров, в сторону вершин будущих зи- гов, зиги формуют на этих участках симметрично вертикальной оси участков, при этом периметры участков с зигами принимают равными периметрам этих участков на готовом профиле, а формовку мест изгиба при вершине каждого зига и мест сопряжений зигов с прилежащими участками горизонтальных стеуок основных гофров осуществляют одновременно -с уменьшением прогиба горизонтальных стенок до нуля.

2.Способ по п. 1, отличающийся тем, что ширины прогнутых горизонтальных участков в процессе формообразования остаются постоянными и равными ширинам горизонтальных стенок с зигами на готовом профиле.

3.Способ по п. 1, отличающийся тем, что вначале осуществляют предварительную формовку основных гофров профиля с одновременным прогибом их горизонтальных стенок в сторону вершин будущих зигов до углов между боковыми стенками и сопряженными с ними участками горизонтальных стенок, равных величине этих углов на готовом профиле, и выдерживая их постоянными произ

водят окончательную формовку основных гофров, а уменьшение прогиба до нуля осуществляют одновременно с окончательной формовкой основных гофров.

4. Способ по п. 1, отличающийся тем, что прогиб участков заготовки, соответствующих горизонтальным стенкам гофров, осуществляют на первых переходах, затем формуют основные гофры, а уменьщение прогиба упомянутых участков осуществляют после от- формовки основных гофров профиля.

5.Способ по п. 1, отличающийся тем, что формовку основных гофров осуществляют после окончательной отформовки зигов на участках заготовки, соответствующих горизонтальным стенкам профиля.

6.Способ по п. I, отличающийся тем, что прогиб участков заготовки, соответствующих горизонтальным стенкам гофров, осуществляют одновременно с формовкой основных гофров.

7.Способ по п. 1, отличающийся тем, что прогиб участков, соответствующих горизонтальным стенкам гофров, осуществляют после формовки основных гофров.

Переход i

Переход 2

Переходб

Переход 7

Переход S

N

Переход 9

Переходю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1706743A1 |

| Способ изготовления гофрированных гнутых профилей | 1979 |

|

SU889194A1 |

| Способ производства профилей с гофрами | 1978 |

|

SU778862A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

Изобретение относится к обработке давлением листового материала в валках и может быть использовано при производстве гофрированных профилей. Целью изобретения является повышение качества профилей и расширение технологических возможностей. В процессе изготовления гофрированного профиля с зигами на горизонтальных стенках гофров участки, соответствующие горизонтальным стенкам гофров, прогибают желобом в сторону вершин будущих зигов. Затем вершины желобов перемещают в обратную сторону и одновременно формуют в центре желобов места изгибов при вершинах зигов и места сопряжений зигов с участками горизонтальных стенок основных гофров. Прн этом исключается утонение металла во всех элементах зигов, так как зиг формуется при соблюдении условия равенства периметров желобов периметру горизонтальных стенок гофров с зигами на готовых профилях. 6 з.п.ф-лы, 6 ил., 5 табл. S S (Л со со СП со СП 05

Переход

2 1 ,d.

Пере;(од 1

Переход Пере код 5

lepexodft

2

Переход 5

Ч

Переход fU

Фиг.Ч

Перевод 1

Переход 1

Переход 1

фиг. В

| Способ производства гнутых профилей | 1984 |

|

SU1194533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-07—Публикация

1986-02-12—Подача