ft

.5

114

Изобретение относится к обработке металлов давлением, а точнее к листовой штамповке, и может быть использовано для калибровки цилиндрических тонкостенных оболочек раздачей внутреннего диаметра.

Целью изобретения является повышение производительности путем увеличения предельной.степени деформации, качества и повьппение коэффициента использования металла.

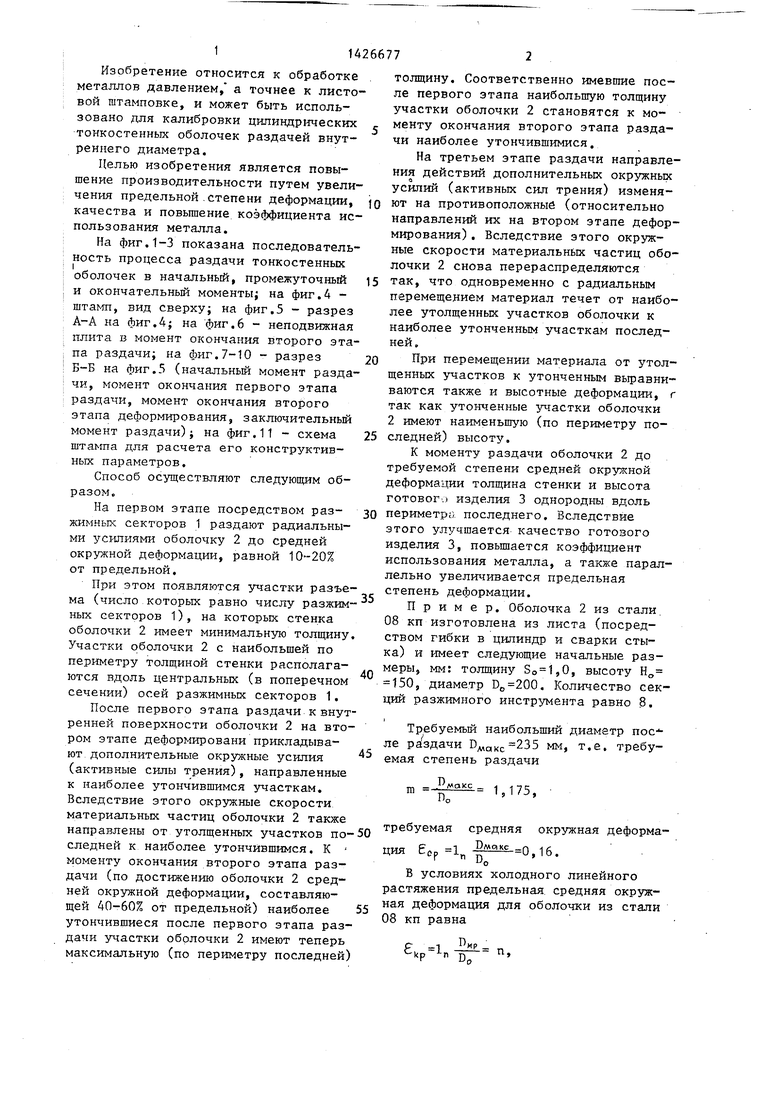

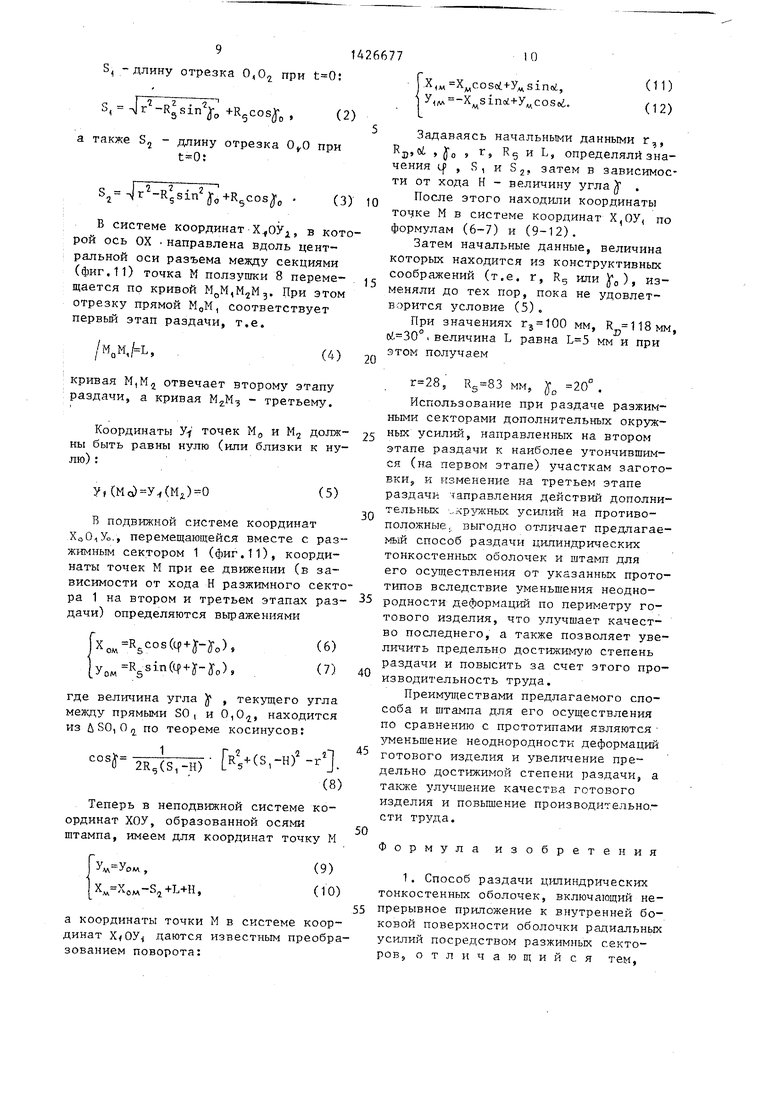

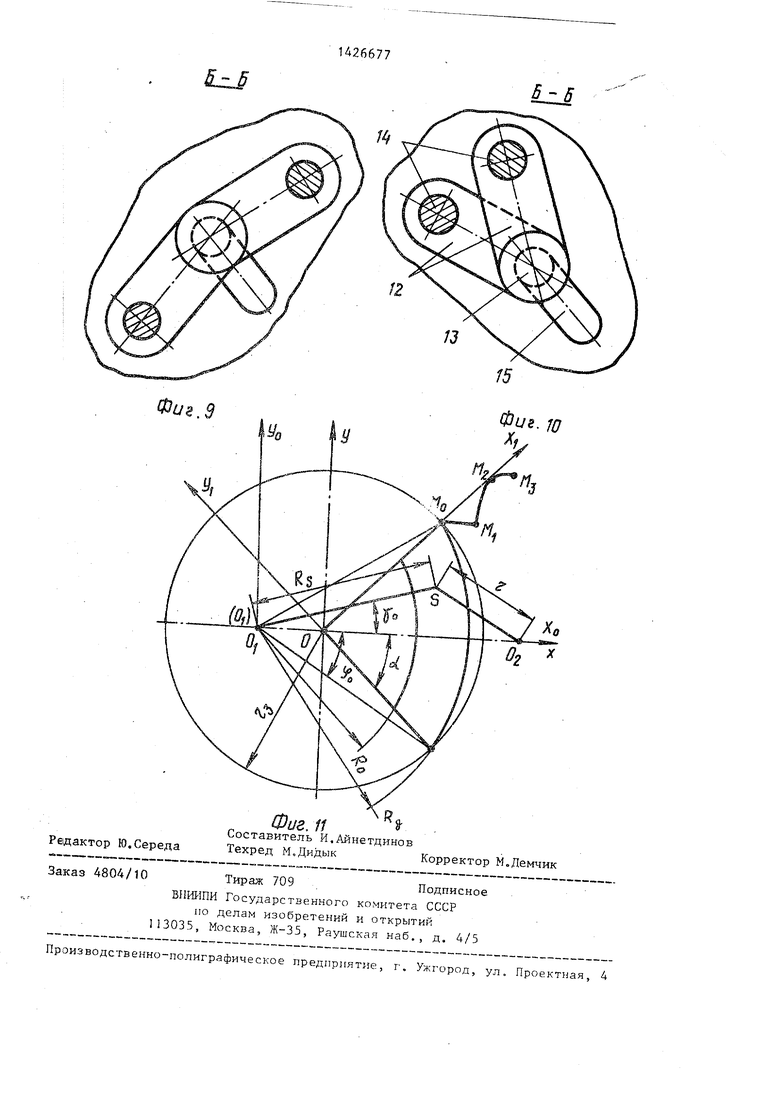

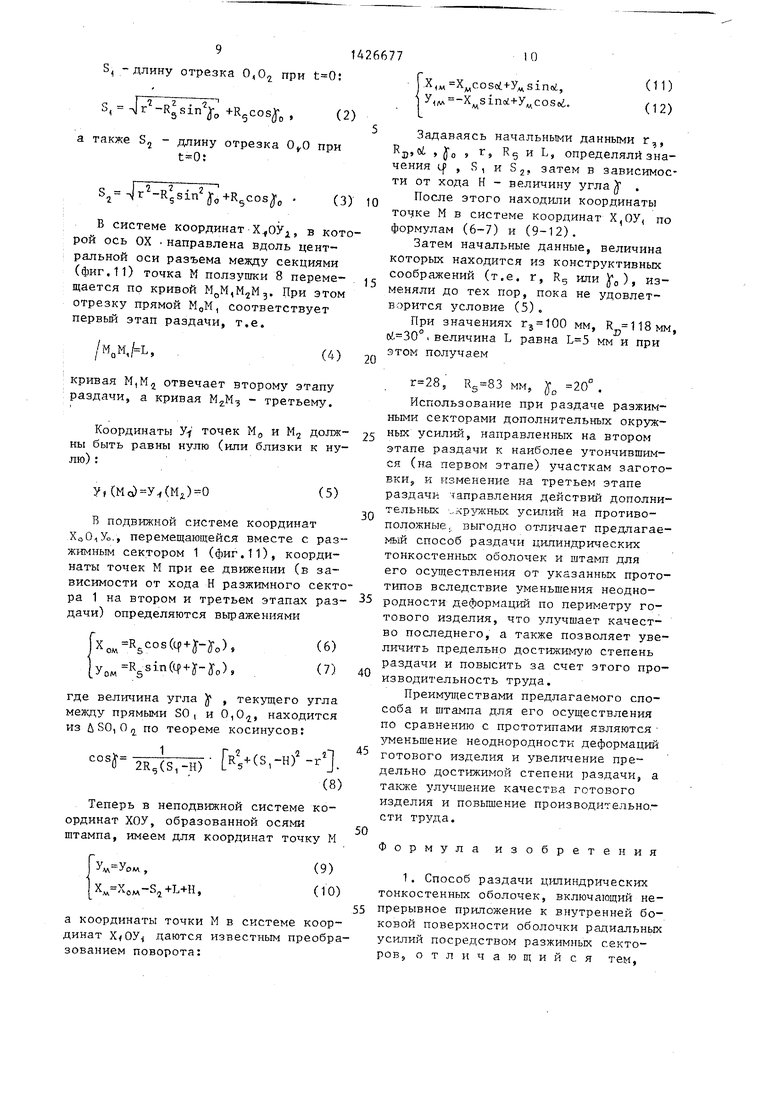

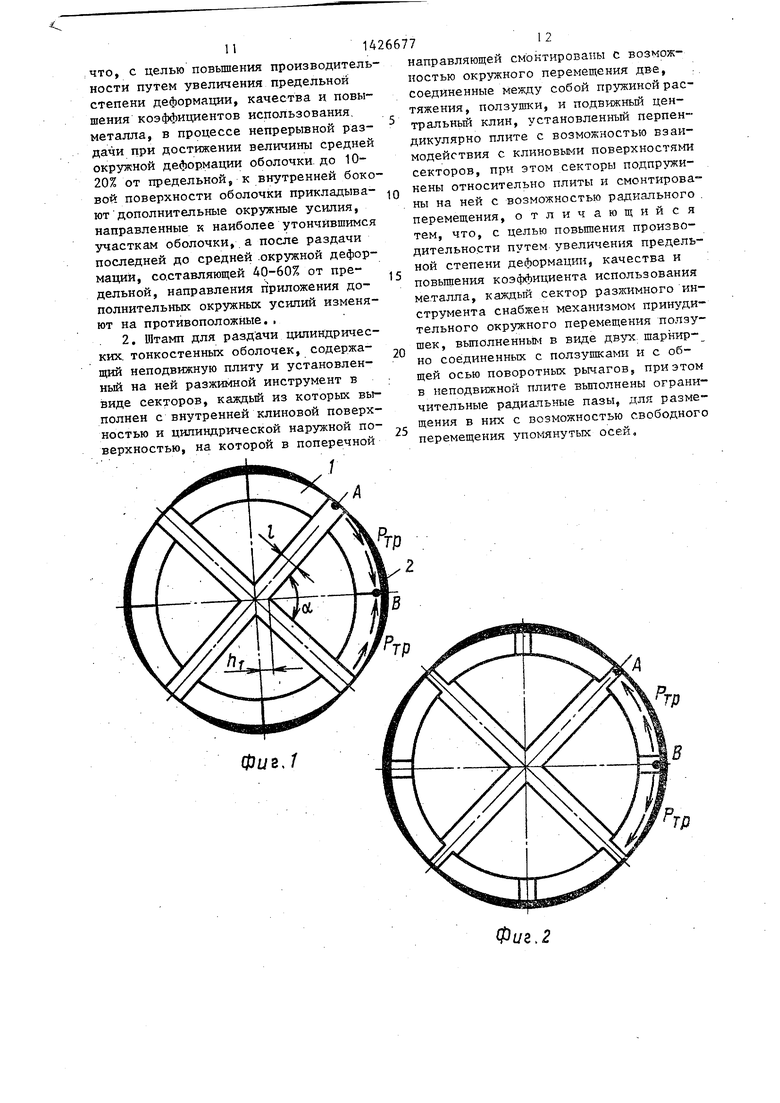

На фиг.1-3 показана последователь

ность процесса раздачи тонкостенных

15

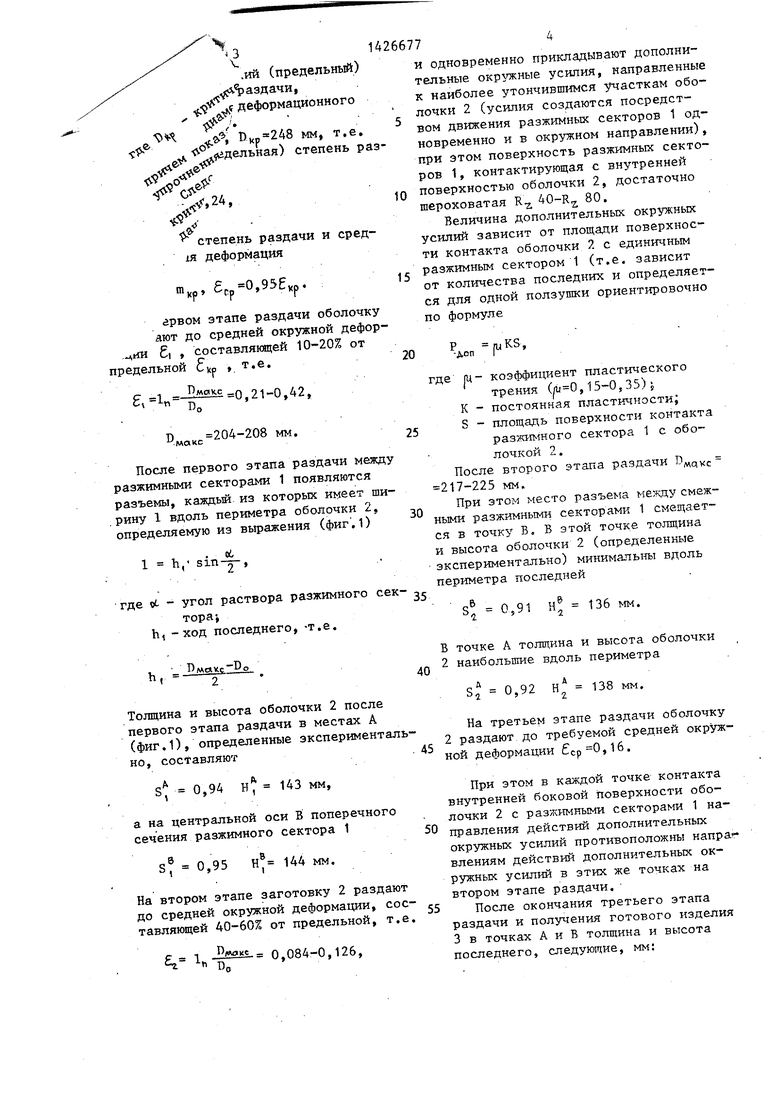

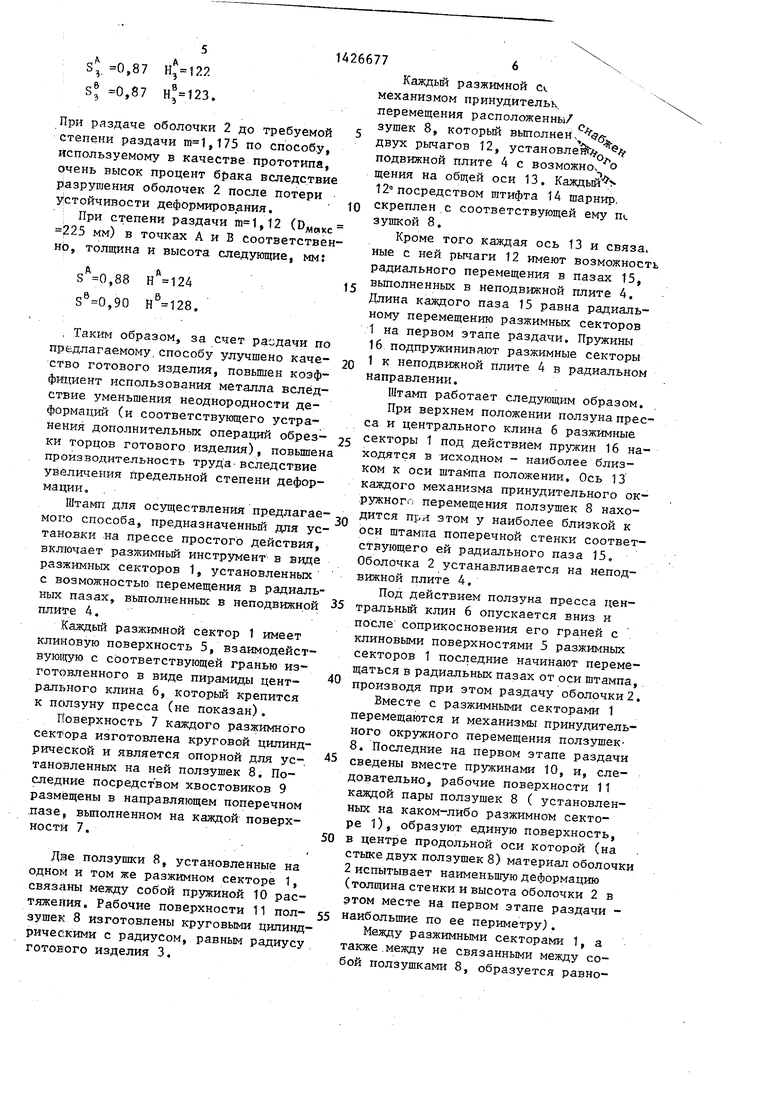

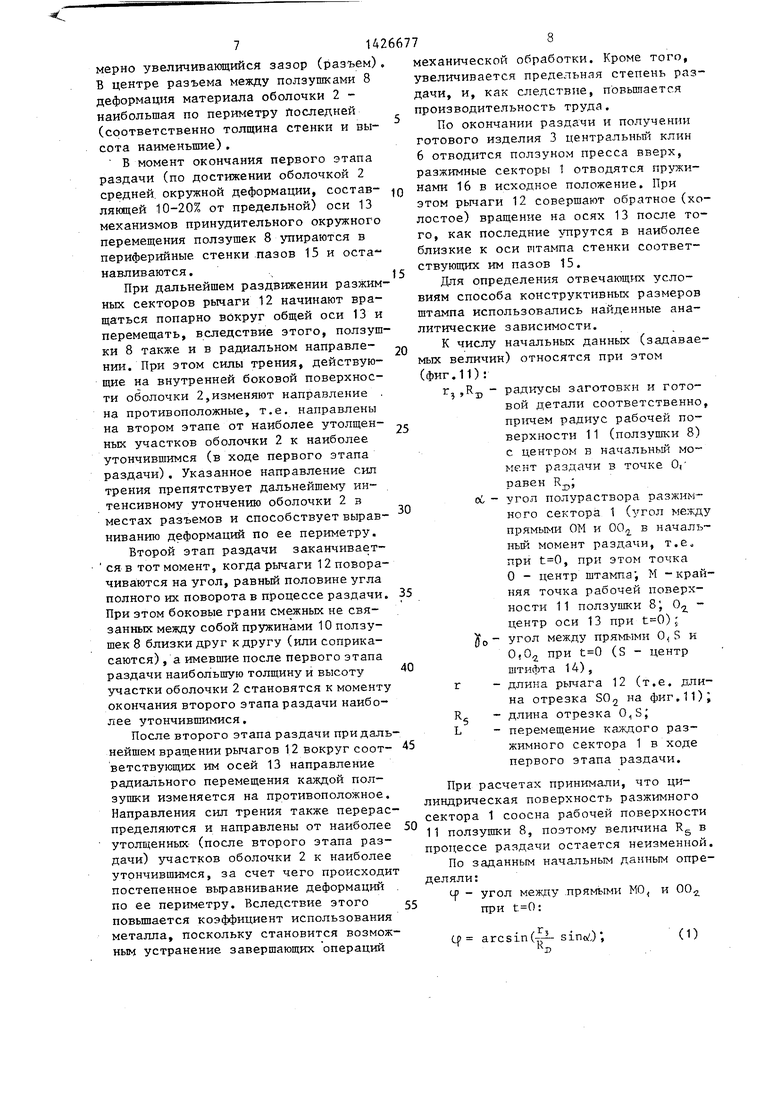

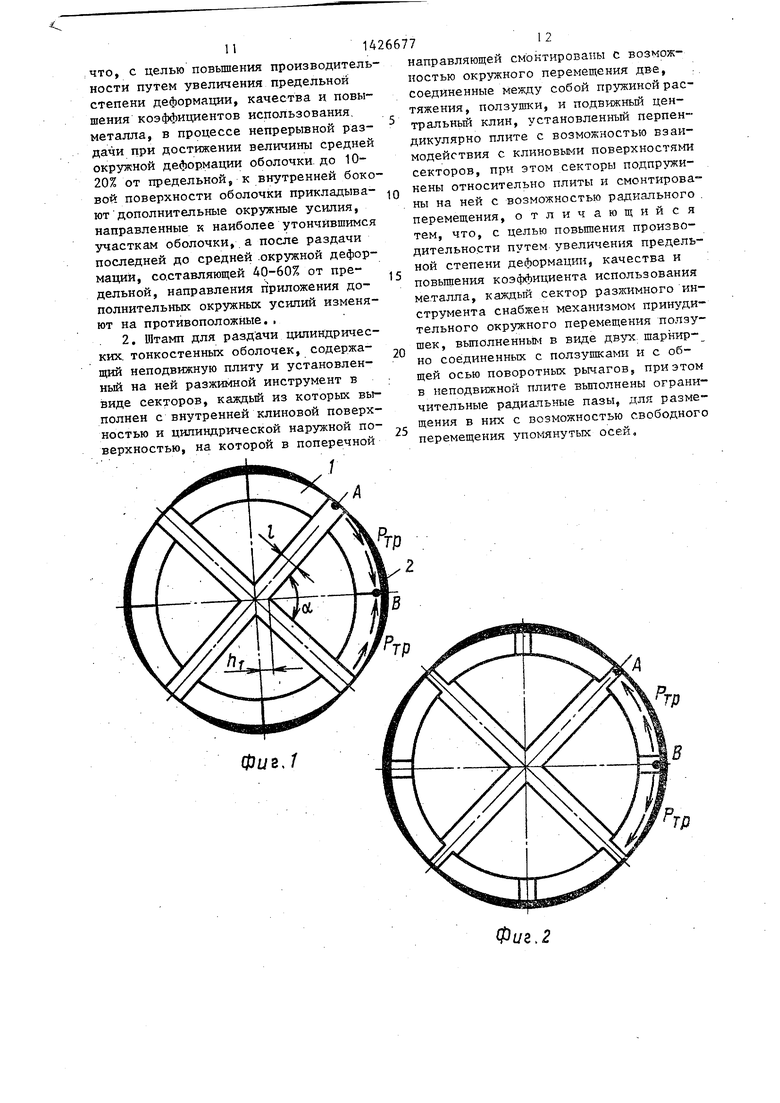

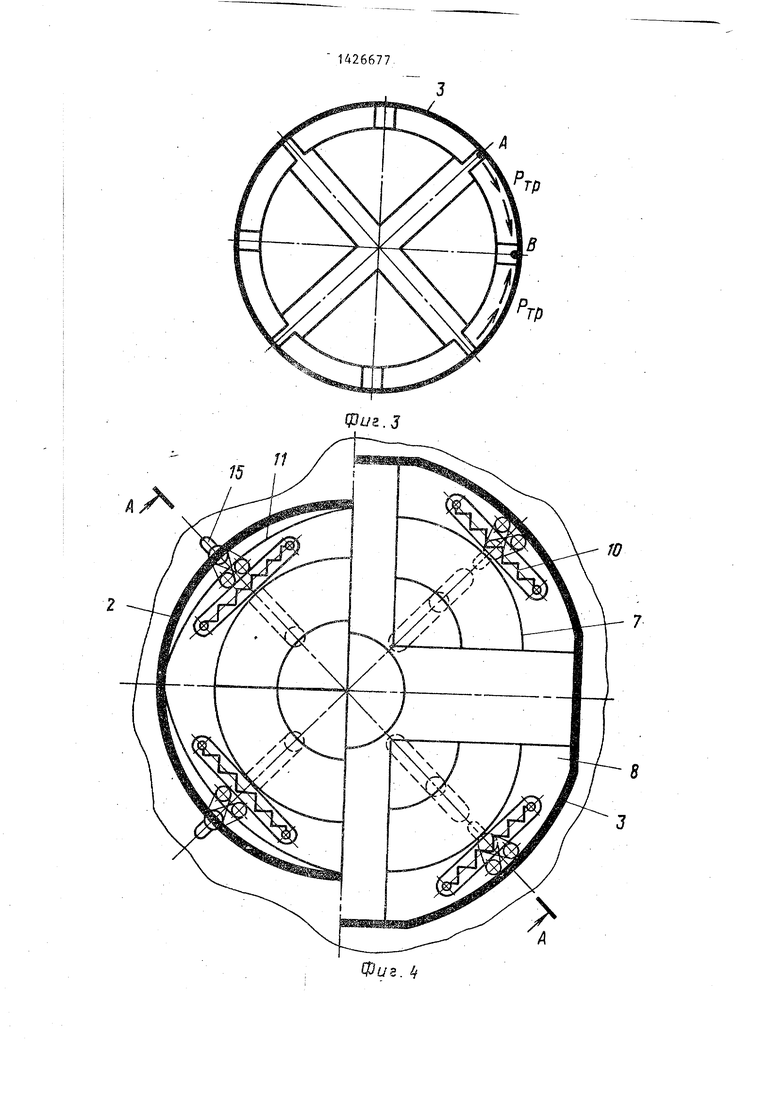

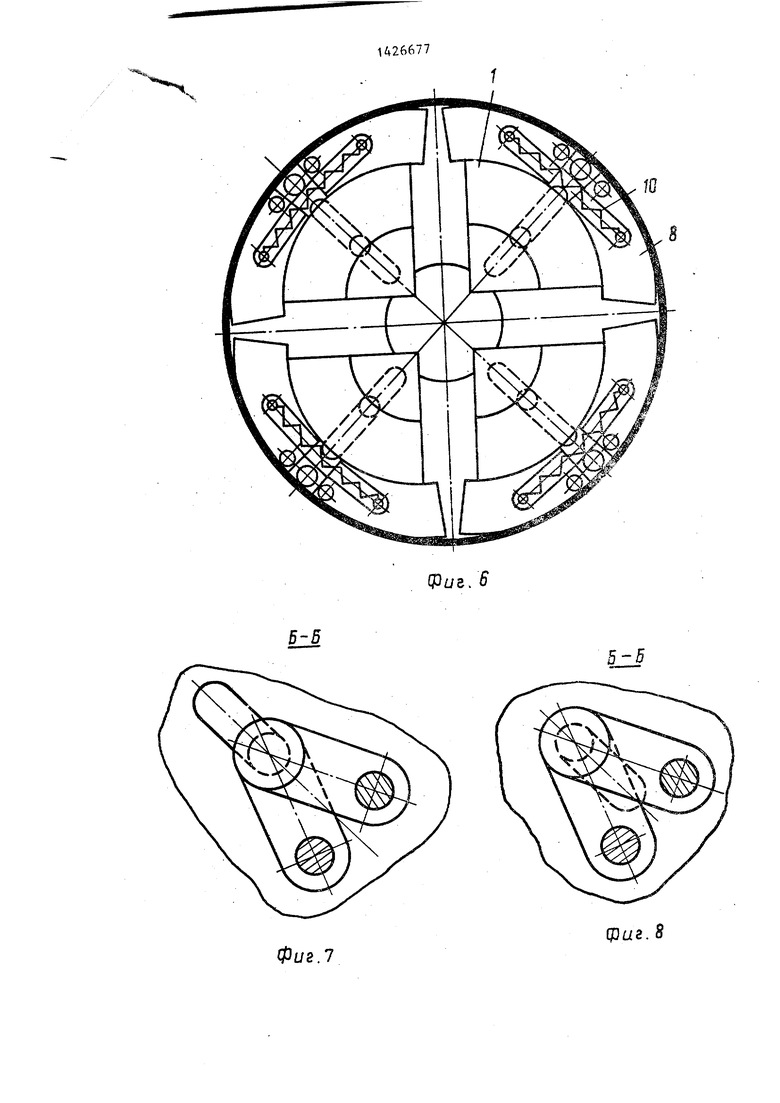

оболочек в начальный, промежуточный и окончательньй моменты; на фиг.4 - штамп, вид сверху; на фиг.5 - разрез А-А на фиг.4; на фиг.6 - неподвижная плита в момент окончания второго эта- па раздачи; на фиг.7-10 - разрез 20 Б-Б на фиг.5 (начальньй момент разда- чи, момент окончания первого этапа раздачи, момент окончания второго этапа деформирования, заключительньй момент раздачи); на фиг.11 - схема штаьгаа для расчета его конструктивных параметров.

Способ осуществляют следующим образом.

На первом этапе посредством разжимных секторов 1 раздают радиальными усилиями оболочку 2 до средней окружной деформации, равной 10-20% от предельной.

При этом появляются участки разъема (число.которых равно числу разжимных секторов 1), на которых стенка оболочки 2 имеет минимальную толщину. Участки оболочки 2 с наибольшей по периметру толщиной стенки располагаются вдоль центральных (в поперечном сечении) осей разжимных секторов 1.

После первого этапа раздачи к внутренней поверхности оболочки 2 на втором этапе деформировани прикладывают дополнительные окружные усилия (активные силы трения), направленные к наиболее утончившимся участкам. Вследствие этого окружные скорости материальных частиц оболочки 2 также направлены от утолщенных участков по-50 следней к наиболее утончившимся. К моменту окончания второго этапа раздачи (по достижению оболочки 2 средней окружной деформации, составляющей 40-60% от предельной) наиболее 55 утончившиеся после первого этапа раздачи участки оболочки 2 имеют теперь максимальную (по периметру последней)

25

30

40

45

Q

5

0

толщину. Соответственно имевшие после первого этапа наибольшую толщину участки оболочки 2 становятся к моменту окончания второго этапа раздачи наиболее утончившимися.

На третьем этапе раздачи направления действий дополнительных окружных усилий (активных сил трения) изменяют на противоположные (относительно направлений их на втором этапе деформирования) . Вследствие этого окружные скорости материальных частиц оболочки 2 снова перераспределяются так, что одновременно с радиальным перемещением материал течет от наиболее утолщенных участков оболочки к наиболее утонченным участкам последней,

При перемещении материала от утолщенных участков к утонченным выравниваются также и высотные деформации, г так как утонченные участки оболочки 2 имеют наименьшую (по периметру по- 5 следней) высоту.

К моменту раздачи оболочки 2 до требуемой степени средней окружной деформации толщина стенки и высота готового изделия 3 однородны вдоль 0 периметра последнего. Вследствие этого улучшается качество готового изделия 3, повьппается коэффициент использования металла, а также параллельно увеличивается предельная степень деформации.

Пример. Оболочка 2 из стали. 08 кп изготовлена из листа (посредством гибки в цилиндр и сварки стыка) и имеет следующие начальные размеры, мм: толщину ,0, высоту HO 150, диаметр . Количество секций разжимного инструмента равно 8.

0

Требуемый наибольший диаметр пос ле ра здачи .235 мм, т.е. требу- л аксемая степень раздачи

m

ллакс

Пс

1,175,

требуемая средняя окружная деформа- ция бор ,16.

В условиях холодного линейного растяжения предельная средняя окружная деформация для оболочки из стали 08 кп равна

е.

п,

.ий (предельный) аздачи, jjT деформационного

).

D

крт.е,

v

, ., 248 мм, . о .«гдельная) степень раз- y.z

л,24,

m

.

степень раздачи и средiH деформация кр

арвом этапе раздачи оболочку ают до средней окружной дефор- ии 6, , составлякяцей 10-20% от

предельной

Р

т.е.

з-

14266774

и одновременно пршсладывают дополнительные окружные усилия, направленные к наиболее утончившимся участкам оболочки 2 (усилия создаются посредством движения разжимных секторов 1 одновременно и в окружном направлении), при этом поверхность разжимных секторов 1, контактирующая с внутренней поверхностью оболочки 2, достаточно шероховатая R 80.

Величина дополнительных окружных усилий зависит от площади поверхности контакта оболочки . с единичным разжимньш сектором 1 (т.е. зависит от количества последних и определяется для одной ползушки ориентировочно по формуле

10

15

20

-ДСП

fuKS,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формоизменения полых цилиндрических заготовок и штамп для его осуществления | 1987 |

|

SU1426675A1 |

| Штамп для раздачи полых изделий | 1984 |

|

SU1148679A1 |

| Способ раздачи оболочки | 1988 |

|

SU1563813A1 |

| Штамп для калибровки сварных труб раздачей | 1986 |

|

SU1357107A1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| Устройство для изготовления полых изделий | 1980 |

|

SU919783A1 |

| Штамп для изготовления цилиндрических деталей с фланцами | 1986 |

|

SU1348028A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1279711A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке. Цель - повышение степени деформации и качества за счет создания дополнительных окружных усилий, направленных к наиболее утончившимся участкам обоомочки. На первом этапе раздачи две ползушки (П) 8, установленные на каждом разжимном сак-торе (PC) t, сведены вместе за счет действия n-pYKHii 10, а шарн1фно скрепленные с П 8 рычаги () 12 механизмов принудительного окружного перемещения П 8 перемещаются вместе с PC 1 После деформирования оболочки 2 до средней окр-ухсной деформации, составляющей 10.,.20% от предельнойf общая ось 13 кахщой пары Р 12 упирается в стенку радиального паза. За счет последующего вращения Р 12 вокруг осей 13 П 8 приобретают дополнительную . окружную скорость, активно зоздейст- вуя на внутреннюю поверхность оболочки 2 силами трения. После раздачи последней до средней окружной деформа- ции, составляющей 40-60% предельной, направления окружных скоростей каждой П В вместе с направлениями действий окружных усилий изменяются на противоположные 2 с.п. ф-лы, 11 ил. Р лвгюа

с -1 умокс о 91(- л 9 С -i-n-;;U,/il-U,it,

D

После первого этапа раздачи между разжимными секторами 1 появляются разъемы, каждый из которых имеет ширину 1 вдоль периметра оболочки 2, определяемую из выражения (фиг.1)

1 г, «

1 h sin-TT-,

где «i- - угол раствора разжимного сектора-, h, -ход последнего, -т.е.

h,

Толщина и высота оболочки 2 после первого этапа раздачи в местах А (фиг.1), определенные экспериментально, составляют

s J 0,94 Н

143 мм.

а на центральной оси В поперечного сечения разжимного сектора 1

S 0,95 Н 144 мм.

На втором этапе заготовку 2 раздают до средней окружной деформации, составляющей 40-60% от предельной, т.е.

ег

0,084-0,126,

5

0

5

где

(Ц- коэффициент пластического

трения (0,15-0,35) К - постоянная пластичности S - площадь поверхности контакта разжимного сектора 1 с оболочкой 2.

После второго этапа раздачи 217-225 мм.

При этом место разъема ме;кду смежными разжимными секторами 1 смещается в точку В. В этой точке толщина и высота оболочки 2 (определенные экспериментально) минималы-пзт вдоль периметра последней

,6

S 0,91

Н 136 мм.

40

В точке А толщина и высота оболочки 2 наибольшие вдоль периметра

S,j 0,92

Н, 138 мм.

45

На третьем этапе раздачи оболочку 2 раздают до требуемой средней окружной деформации ср 0,16.

При этом в каждой точке контакта внутренней боковой Поверхности оболочки 2 с разжимными секторами 1 направления действий дополнительных

окружных усилий противоположны напраг влениям действий дополнительньк окружных усилий в этих же точках на втором этапе раздачи.

После окончания третьего этапа раздачи и получения готового изделия 3 в точках А и В толщина и высота последнего, следующие, мм:

1

sj. 0,87 S 0,87 .

При раздаче оболочки 2 до требуемой степени раздачи ,175 по способу, используемому в качестве прототипа, очень высок процент брака вследствие разрушения оболочек 2 после потери У СТОЙЧИВОСТИ деформирования,

При степени раздачи ,12 (Од,(,цс 225 мм) в точках А и В соответственно, толщина и высота следующие, мм:

,88 ,90 .

. Таким образом, за счет расдачи по предлагаемому.способу улучшено каче- ство готового изделия, повьшен коэффициент использования металла вследствие уменьшения неоднородности деформаций (и соответствующего устранения дополнительных операций обрез- ки торцов готового изделия), повьшен производительность труда-вследствие увеличения предельной степени деформации, .

Штамп для осуществления предлагаемого способа, предназначенньй для установки на прессе простого действия, включает разжимный инструмент в виде разжимных секторов 1, установленных с возможностью перемещения в радиальных пазах, выполненных в неподвижной плите 4,

Каждый разжимной сектор 1 имеет клияовуто поверхность 5, взаимодейст- вуюйгую с соответствующей гранью изготовленного в виде пирамиды центрального клина 6, которьй крепится к ползуну пресса (не показан),

Поверхность 7 каждого разжимного сектора изготовлена круговой цилинд- риче1ской и является опорной для ус- тановленньк на ней ползушек 8, Последние посредством хвостовиков 9 размещены в направляющем поперечном лазе, выполненном на каждой поверхности 7,

Две ползушки 8, установленные на одном и том же разжимном секторе 1, связаны между собой прз жиной 10 рас- тяжеИия, Рабочие поверхности 11 пол- 3ymei t 8 изготовлены круговыми цилиндрическими с радиусом, равным радиусу готового изделия 3,

Каждый разжимной с.

механизмом принудительк

перемещения расположенных зушек 8, который выполнен. двух рьиагов 12, установле fy подвижной плите 4 с возможноч о щения на общей оси 13, Каждый 12° посредством штифта 14 шарнир. скреплен.с соответствующей ему пе зущкой 8,

Кроме того каждая ось 13 и связа ные с ней рычаги 12 имеют возможность радиального перемещения в пазах 15, вьтолненных в неподвижной плите 4, Длина калздого паза 15 равна радиальному перемещению разжимных секторов 1 на первом этапе раздачи. Пружины 16 подпружинивают разжимные секторы

1к неподвижной плите 4 в радиальном направлении,

Штамп работает следующим образом.

При верхнем положении ползуна пресса и центрального клина 6 разжИмные секторы 1 под действием пружин 16 находятся в исходном - наиболее близком к оси штампа положении. Ось 13 каждого механизма принудительного окружного перемещения ползущек 8 находится при этом у наиболее близкой к оси штампа поперечной стенки соответствующего ей радиального паза 15, Оболочка 2 устанавливается на неподвижной плите 4,

Под действием ползуна пресса центральный клин 6 опускается вниз и после соприкосновения его граней с клиновыми поверхностями 5 разжимных секторов 1 последние начинают перемещаться в радиальных пазах от оси штампа, производя при этом раздачу оболочки 2,

Вместе с разжимными секторами 1 перемещаются и механизмы принудительного oKpjOKHoro перемещения ползущеК 8, Последние на первом этапе раздачи сведены вместе пружинами 10, и, следовательно, рабочие поверхности 11 каждой пары ползушек 8 ( установленных на каком-либо разжимном секторе 1), образуют единую поверхность, в центре продольной оси которой (на стыке двух ползушек 8) материал оболочки

2испытывает наименьшую деформацию (толщина стенки и высота оболочки 2 в этом месте на первом этапе раздачи - наибольшие по ее периметру),

Между разжимными секторами 1, а также.между не связанными между собой ползушками 8, образуется равномерно увеличивающийся зазор (разъем) В центре разъема между ползушками 8 деформация материала оболочки 2 - наибольшая по периметру Последней (соответственно толщина стенки и высота наименьшие).

Б момент окончания первого этапа раздачи (по достижении оболочкой 2 средней, окружной деформации, состав- ляющей 10-20% от предельной) оси 13 механизмов принудительного окружного перемещения ползушек 8 упираются в периферийные стенки пазов 15 и оста навливаются.

При дальнейшем раздвижении разжимных секторов рычаги 12 начинают вращаться попарно вокруг общей оси 13 и перемещать, вследствие этого, ползуш ки 8 также и в радиальном направле- НИИ. При этом силы трения, действующие на внутренней боковой поверхности оболочки 2,изменяют направление . на противоположные, т.е. направлены на втором этапе от наиболее утолщен- ных участков оболочки 2 к наиболее утончившимся (в ходе первого этапа раздачи). Указанное направление сил трения препятствует дальнейшему интенсивному утончению оболочки 2 в местах разъемов и способствует выравниванию деформаций по ее периметру.

Второй этап раздачи заканчивает- ся в тот момент, когда рычаги 12 поворачиваются на угол, равный половине угла полного их поворота в процессе раздачи. При этом боковые грани смежных не связанных между собой пружинами 10 ползушек 8 близки друг к другу (или соприкасаются) , а имевшие после первого этапа раздачи наибольшую толщину и высоту участки оболочки 2 становятся к моменту окончания второго этапа раздачи наиболее утончившимися.

После второго этапа раздачи при дальнейшем вращении рычагов 12 вокруг соот- ветствующих им осей 13 направление радиального перемещения каждой пол- зушки изменяется на противоположное. Направления сил трения также перераспределяются и направлены от наиболее утолщенных (после второго этапа раздачи) участков оболочки 2 к наиболее утончившимся, за счет чего происходи постепенное выравнивание деформаций по ее периметру. Вследствие этого повьш1ается коэффициент использования металла, поскольку становится возможным устранение завершающих операций

механической обработки. Кроме того, увеличивается предельнсяя степень раздачи, и, как следствие, повьшгается производительность труда.

По окончании раздачи и получении готового изделия 3 центральньй клин 6 отводится ползуном пресса вверх, разжимные секторы 1 отводятся пружинами 16 в исходное положение. При этом рычаги 12 совершают обратное (холостое) вращение на осях 13 после того, как последние упрутся в наиболее близкие к оси штампа стенки соответствующих им пазов 15.

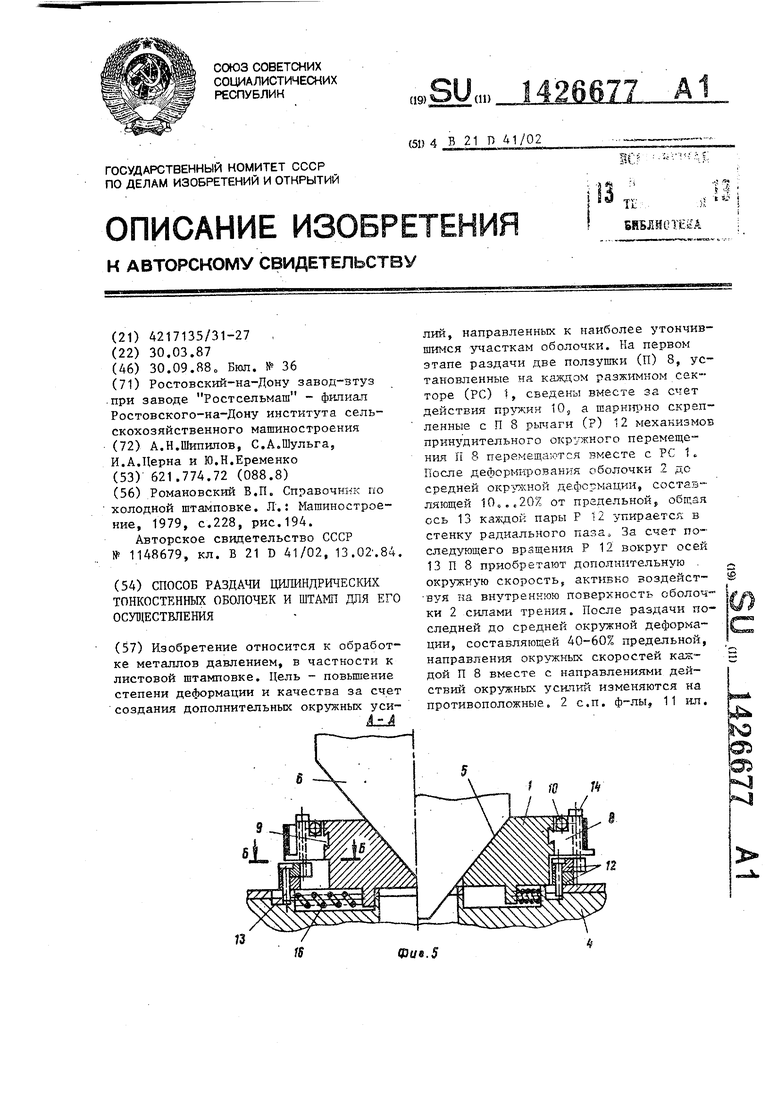

Для определения отвечающих условиям способа конструктивных размеров штампа использовались найденные аналитические зависимости.

К числу начальных данных (задаваемых величин) относятся при этом (фиг.11):

г, ,R.j3 - радиусы заготовки и готовой детали соответственно, причем радиус рабочей поверхности 11 (ползушки 8) с центром в начальный момент раздачи в точке О, равен R.J..,;

об - угол полураствора разжимного сектора 1 (угол между прямыми ОМ и 00 в началь ный момент раздачи, т.е« при , при этом точка О - центр штампа; М -крайняя точка рабочей поверхности 11 ползушки 8, 0 - центр оси 13 при ); Jo - угол между прямыми и 0,0 при (S - центр штифта 14),

г - длина рычага 12 (т.е. длина отрезка 805 на фиг,11); R - длина отрезка L - перемещение каждого разжимного сектора 1 в ходе первого этапа раздачи.

При расчетах принимали, что цилиндрическая поверхность разжимного сектора 1 соосна рабочей поверхности 11 ползушки 8, поэтому величина Rg в процессе раздачи остается неизменной.

По заданным начальным данным определяли:

tf - угол между .прямыми МО, и ОО при

ср arcsin(-- sinu/.).

(1)

S, -длину отрезка 0,0, при

S, ,(2)

a также Sj - длину отрезка при

, лР

gSin

(3)

В системе координат , в которой ось ОХ .направлена вдоль центральной оси разъема между секциями (фиг.11) точка М ползушки 8 перемещается по кривой MoM,M,jM5. При этом отрезку прямой МдИ, соответствует первьй этап раздачи, т.е.

,,

(4) 20

кривая MiMj отвечает второму этапу раздачи, а кривая - третьему.

Координаты Yf точек М, и Mj должны быть равны нулю (или близки к нулю) :

У,(Ма)У(М,)0

(5)

В подвижной системе координат ., перемещающейся вместе с разжимным сектором 1 (фиг.11), координаты точек М при ее движении (в зависимости от хода Н разжимного сектора 1 на втором и третьем этапах раздачи) определяются выражениями

(6)

(7)

где величина угла , текущего угла между прямыми SO, и 0,0, находится из USO, 0 по теореме косинусов:

cos

(8)

Теперь в неподвижной системе координат ХОУ, образованной осями щтампа, имеем для координат точку М

,

Y -V с; 4-Т -4-Р м -ом ,-i-tl,

(9)

(io)

,Х,„ Х соБо +Уд 81пог, y,-X sinoi+y cosei.

(11) (12)

Задаваясь начальными данными г,, :й Jo 9 RS L определяли значения q , S, и Sj, затем в зависимости от хода Н - величину угла J . После этого находили координаты точке М в системе координат Х,ОУ, по формулам (6-7) и (9-12).

Затем начальные данные, величина которых находится из конструктивных соображений (т.е. г, R или о), из- меняли до тех пор, пока не удовлетворится условие (5),

При значениях rj 100 мм, R 118 мм, &.30°. величина L равна мм и при этом получаем

0

, мм, 20° .

Использование при раздаче разжимными секторами дополнительных окруж5 ных усилий, направленных на втором этапе раздачи к наиболее утончившимся (на первом этапе) участкам заготовки,, и изменение на третьем этапе раздачи чаправления действий дополнительных „крягясных усилий на противоположные,, выгодно отличает предлагаемый способ раздачи цилиндрических тонкостенных оболочек и штамп для его осуществления от указанных прототипов вследствие уменьшения неодно5 родности деформаций по периметру готового изделия, что улучшает качество последнего, а также позволяет увеличить предельно достижимую степень раздачи и повысить за счет этого производительность труда.

Преимуществами предлагаемого способа и штампа для его осуществления по сравнению с прототипами являются теньшение неоднородности деформаций

5 готового изделия и увеличение предельно достижимой степени раздачи, а таюке улучшение качества готового изделия и повышение производительности труда.

Формула изобретения

тр

Фи.2

(Риг.з

W

Фиг. If

.,

Б-5

Фиг,7

(Puz. 6

5 Б

фиг. 8

Редактор Ю,Середа

Фиг, 11

Составитель И.Айнетдинов Техред М.Дидык

Корректор М.Демчик

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Л .: Машиностроение, 1979, с.228, рис.194 | |||

| Штамп для раздачи полых изделий | 1984 |

|

SU1148679A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-30—Подача