1

Изобретение относится вам для транспортировки, а именно дпя обеспечения прерывистого движения деталей, механизмов или обрабатываемых изделий в машиностроении.

Целью изобретения является повышение надежности работы.

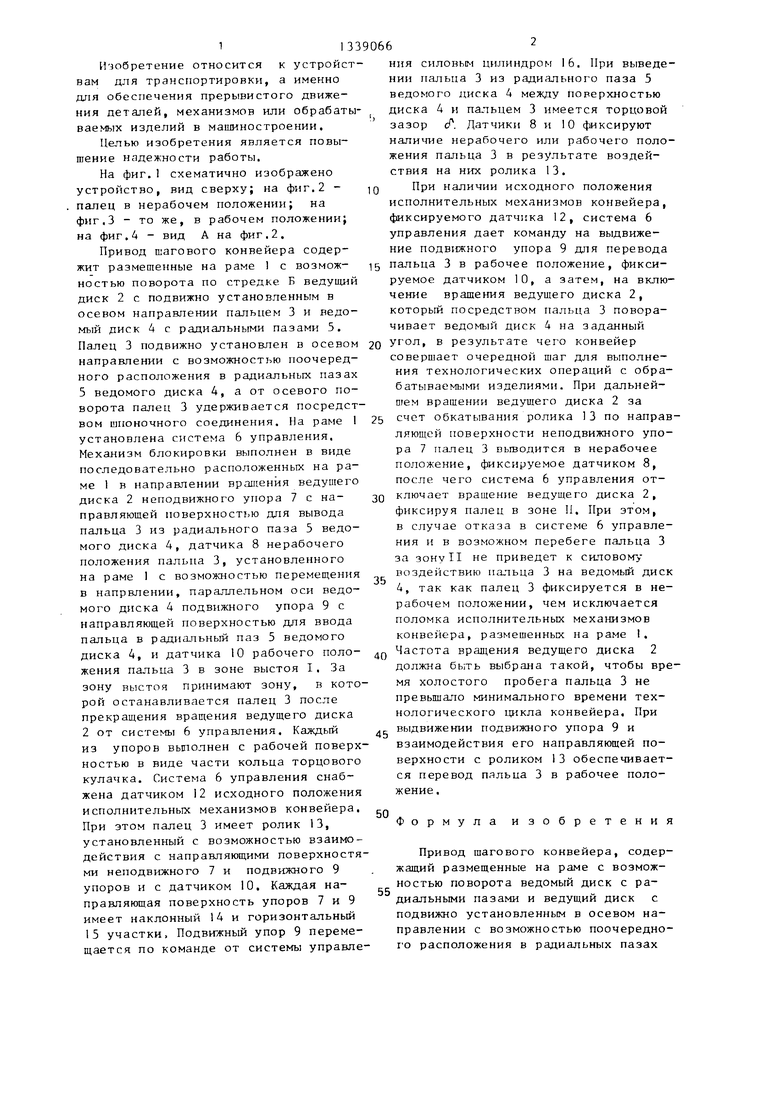

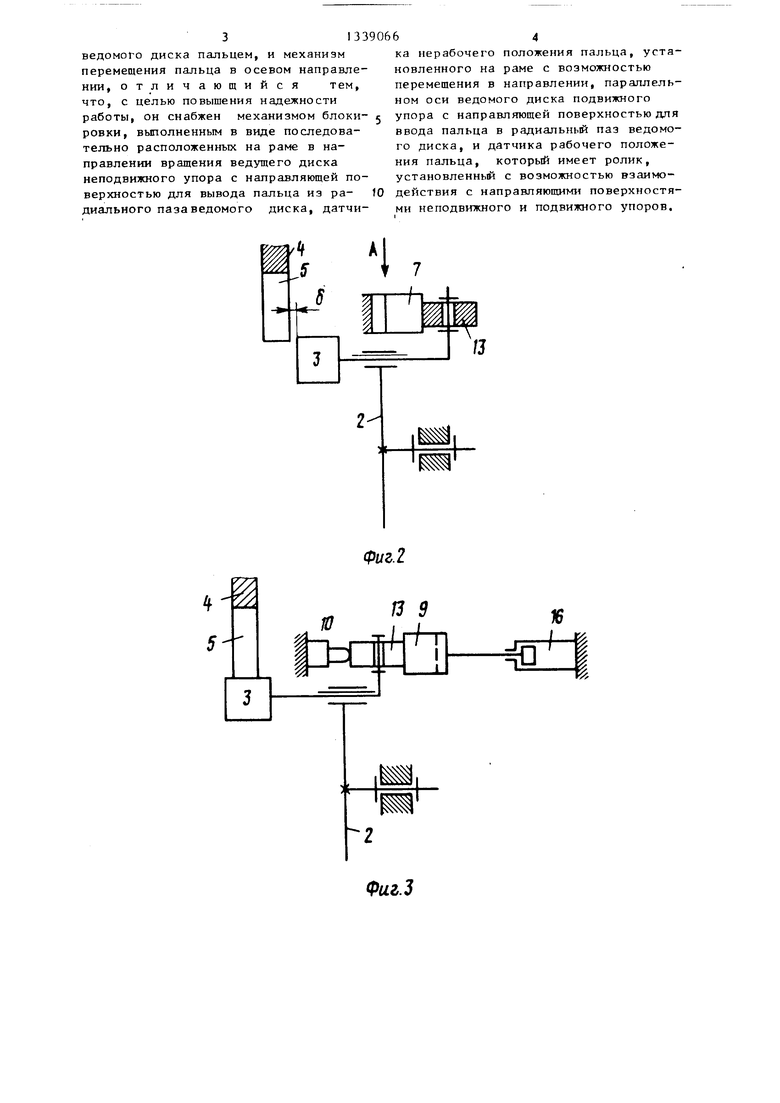

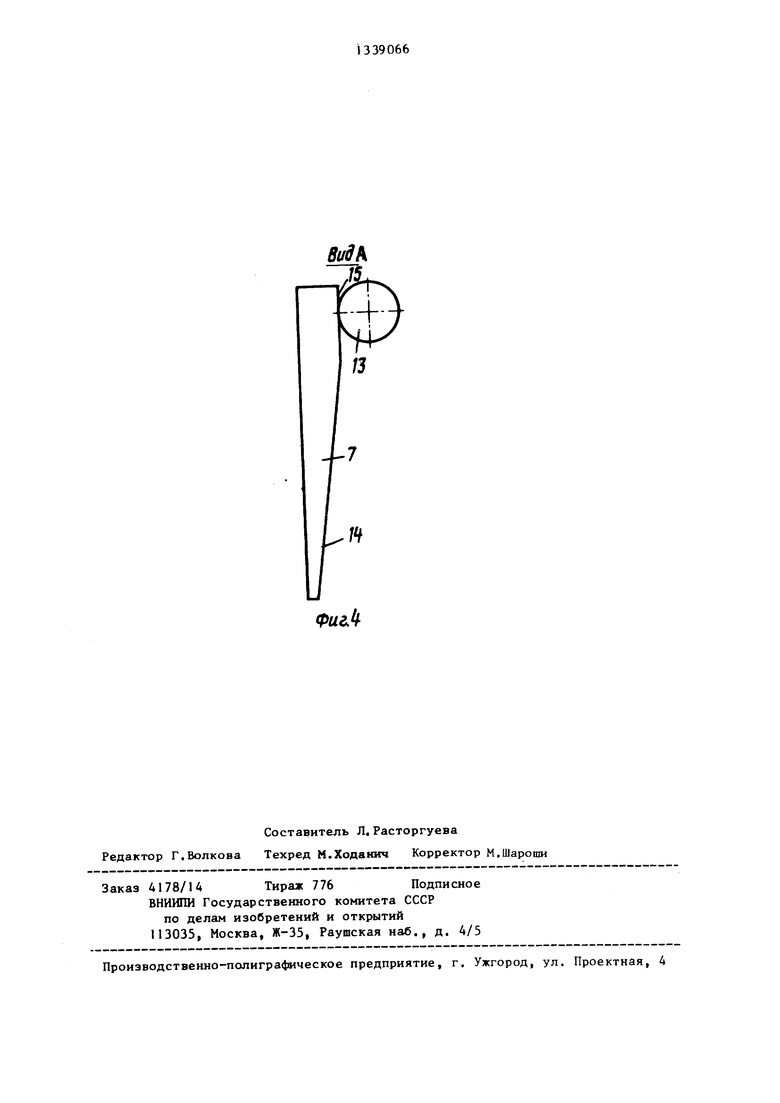

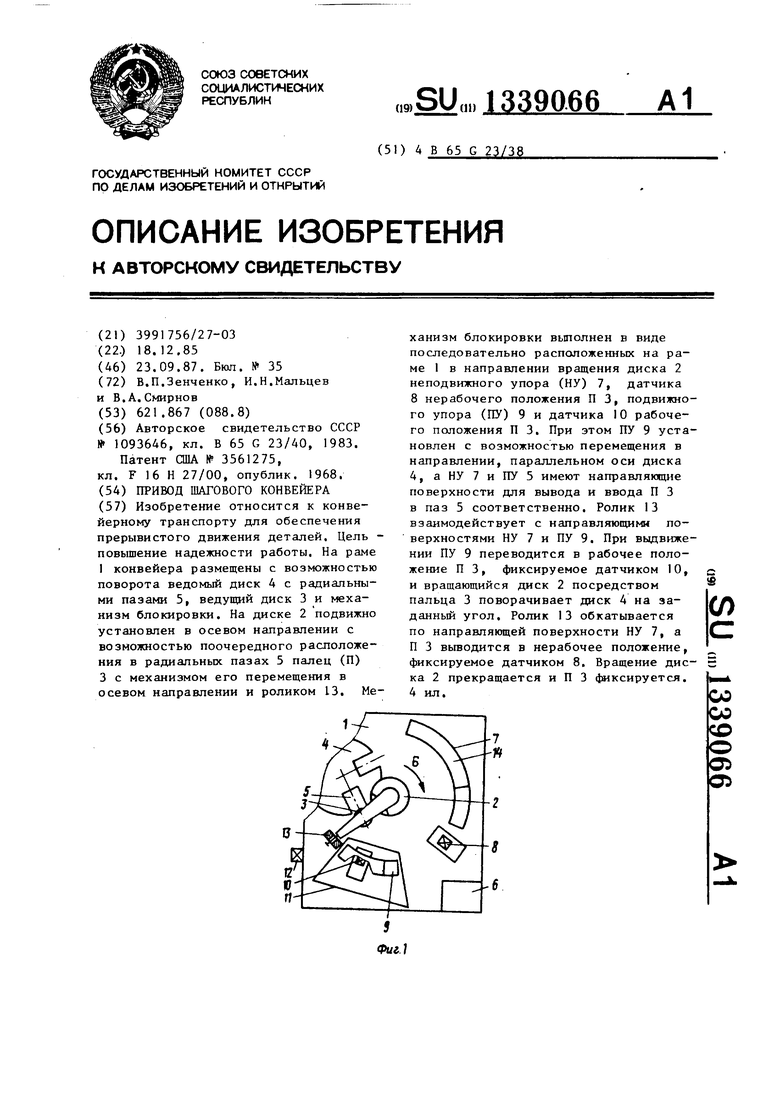

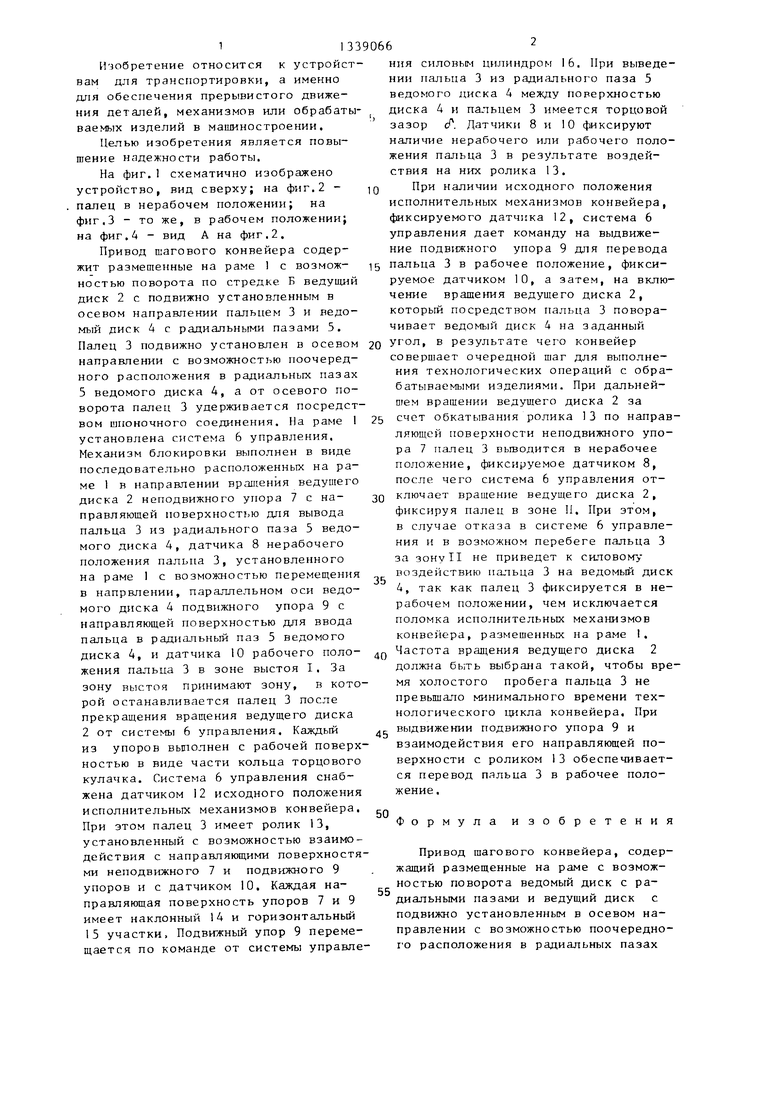

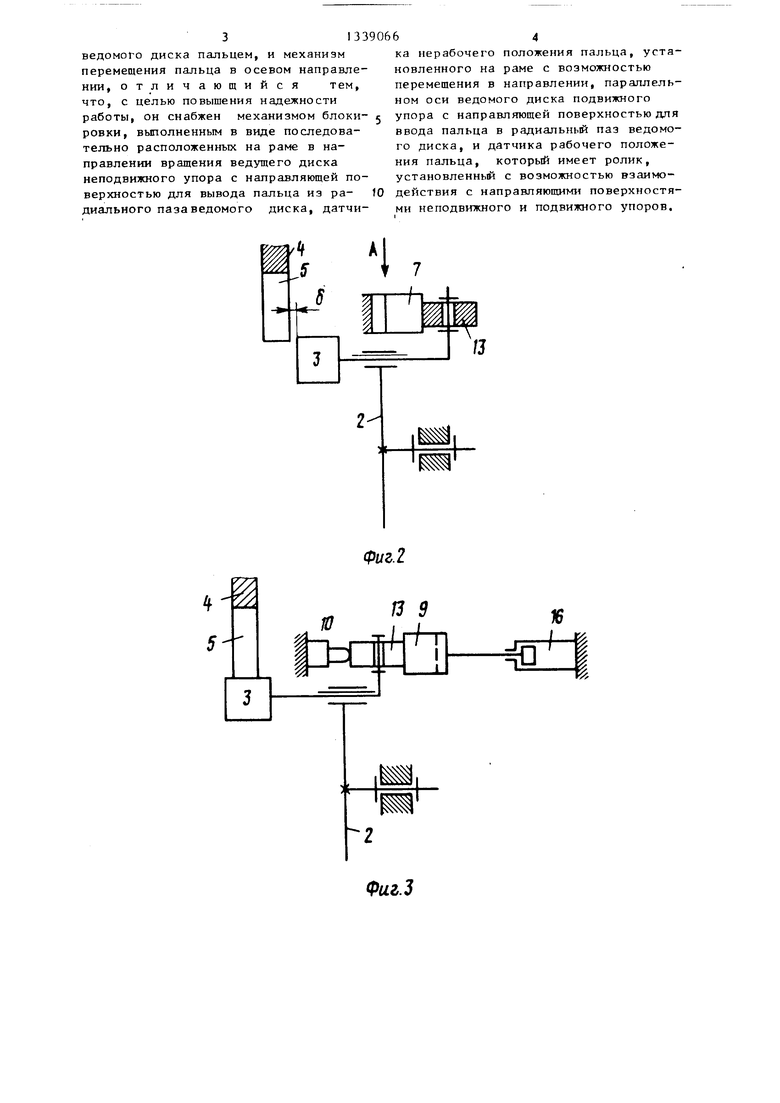

На фиг.1 схематично изображено устройство, вид сверху; на фиг.2 - палец в нерабочем положении; на фиг.З - то же, в рабочем положении; на фиг.4 - вид А на фиг.2.

Привод шагового конвейера содержит размешенные на раме 1 с возможностью поворота по стредке Б ведущий диск 2 с подвижно установленным в осевом направлении пальцем 3 и ведомый диск 4 с радиальными пазами 5.

13390662

к устройст- ния силовь М цилиндром 16. При выведении пальца 3 из радиального паза 5 ведомого диска 4 между поверхностью диска 4 и пальцем 3 имеется торцовой зазор /. Датчики 8 и 10 фиксируют наличие нерабочего или рабочего положения пальца 3 в результате воздействия на них ролика 13.

Q При наличии исходного положения исполнительных механизмов конвейера, фиксируемого датчика 12, система 6 управления дает команду на выдвижение подвижного упора 9 для перевода

15 пальца 3 в рабочее положение, фиксируемое датчиком 10, а затем, на включение вращения ведущего диска 2, который посредством пальца 3 поворачивает ведомый диск 4 на заданный

Палец 3 подвижно установлен в осевом 20 Угол, в результате чего конвейер

направлении с возможностью поочередного расположения в радиальных пазах 5 ведомого диска 4, а от осевого поворота палец 3 удерживается посредством шпоночного соединения. На раме 1 установлена система 6 управления. Механизм блокировки выполнен в виде последовательно расположенных на раме 1 в направлении вращения ведущего диска 2 неподвижного упора 7 с направляющей поверхностью для вывода пальца 3 из радиального паза 5 ведомого диска 4, датчика 8 нерабочего положения пальпа 3, установленного на раме I с возможностью перемещения в напрвлении, параллельном оси ведомого диска 4 подвижного упора 9 с направляющей поверхностью для ввода пальца в радиальный паз 5 ведомого диска 4, и датчика 10 рабочего положения пальца 3 в зоне выстоя I. За зону выстоя принимают зону, в которой останавливается палец 3 после прекращения вращения ведущего диска 2 от системы 6 управления. Каждый из упоров выполнен с рабочей поверхностью в виде части кольца торцового кулачка. Система 6 управления снабжена датчиком 12 исходного положения исполнительных механизмов конвейера. При этом палец 3 имеет ролик 13, установленный с возможностью взаимодействия с направляющими поверхностями неподвижного 7 и подвижного 9 упоров и с датчиком 10. Каждая направляющая поверхность упоров 7 и 9 имеет наклонный 14 и горизонтальный 15 участки. Подвижный упор 9 перемещается по команде от системы управлении пальца 3 из радиального паза 5 ведомого диска 4 между поверхностью диска 4 и пальцем 3 имеется торцовой зазор /. Датчики 8 и 10 фиксируют наличие нерабочего или рабочего положения пальца 3 в результате воздействия на них ролика 13.

При наличии исходного положения исполнительных механизмов конвейера, фиксируемого датчика 12, система 6 управления дает команду на выдвижение подвижного упора 9 для перевода

пальца 3 в рабочее положение, фиксируемое датчиком 10, а затем, на включение вращения ведущего диска 2, который посредством пальца 3 поворачивает ведомый диск 4 на заданный

5

0

5

0

5

0

5

совершает очередной шаг для выполнения технологических операций с обрабатываемыми изделиями. При дальнейшем вращении ведущего диска 2 за счет обкатывания ролика 13 по направляющей поверхности неподвижного упора 7 палец 3 вьшодится в нерабочее положение, фиксируемое датчиком 8, после чего система 6 управления отключает вращение ведущего диска 2, фиксируя палец в зоне П. При зтом, в случае отказа в системе 6 управления и в возможном перебеге пальца 3 за зону II не цриведет к силовому воздействию пальца 3 на ведомый диск 4, так как палец 3 фиксируется в нерабочем положении, чем исключается поломка исполнительных механизмов конвейера, размешенных на раме 1. Частота вращения ведущего диска 2 должна быть выбрана такой, чтобы время холостого пробега пальца 3 не превышало минимального времени технологического цикла конвейера. При выдвижении подвижного упора 9 и взаимодействия его направляющей поверхности с роликом 13 обеспечивается перевод пяльца 3 в рабочее положение.

Формула изобретения

Привод шагового конвейера, содержащий размещенные на раме с возможностью поворота ведомый диск с радиальными пазами и ведущий диск с подвижно установленным в осевом направлении с возможностью поочередно- г о расположения в радиальных пазах

BeAOMOto диска пальцем, и механиэм перемещения пальца в осевом направлении, отличающийся тем, что, с целью повышения надежности работы, он снабжен механизмом блоки- ровки, выполненным в виде последовательно расположенных на раме в направлении вращения ведущего диска неподвижного упора с направляющей поверхностью для вывода пальца из ра- диального паза ведомого диска, датчиЛ

ка нерабочего положения пальца, установленного на раме с возможностью перемещения в направлении, параллельном оси ведомого диска подвижного упора с направляющей поверхностью для ввода пальца в радиальный паз ведомого диска, и датчика рабочего положения пальца, который имеет ролик, установленный с возможностью взаимодействия с направляющими поверхностями неподв1гжного и подвижного упоров.

i ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для уплотнения бетонных смесей в форме | 1981 |

|

SU1073105A1 |

| Установка для уплотнения бетонных смесей в форме | 1983 |

|

SU1172718A1 |

| Установка для уплотнения бетонных смесей в форме | 1985 |

|

SU1357231A2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ИЗДЕЛИЙ | 1996 |

|

RU2142391C1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| ЛЕНТОЧНОЕ КОНВЕЙЕРНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ ВЕДОМЫМ ШКИВОМ | 2008 |

|

RU2415066C1 |

| Намоточное устройство | 1980 |

|

SU975140A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1996 |

|

RU2143384C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| Упруго-предохранительная муфта конструкции С.Г.Нагорняка | 1983 |

|

SU1145182A1 |

Изобретение относится к конвейерному транспорту для обеспечения прерывистого движения деталей. Цель - повышение надежности работы. На раме 1 конвейера размещены с возможностью поворота ведомый диск 4 с радиальными пазами 5, ведущий диск 3 и механизм блокировки. На диске 2 подвижно установлен в осевом направлении с возможностью поочередного расположения в радиальных пазах 5 палец (П) 3 с механизмом его перемещения в осевом направлении и роликом 13. Механизм блокировки выполнен в виде последовательно расположенных на раме 1 в направлении вращения диска 2 неподвижного упора (НУ) 7, датчика 8 нерабочего положения П 3, подвижного упора (ПУ) 9 и датчика 10 рабочего положения П 3. При этом ПУ 9 установлен с возможностью перемещения в направлении, параллельном оси диска 4, а НУ 7 и ПУ 5 имеют направляющие поверхности для вывода и ввода П 3 в паз 5 соответственно. Ролик 13 взаимодействует с направляющими поверхностями НУ 7 и ПУ 9. При выдвиже- НИИ ПУ 9 переводится в рабочее положение П 3, фиксируемое датчиком 10, и вращающийся диск 2 посредством пальца 3 поворачивает диск 4 на заданный угол. Ролик 13 обкатывается по направляющей поверхности НУ 7, а П 3 вьшодится в нерабочее положение, фиксируемое датчиком 8. Вращение диска 2 прекращается и П 3 фиксируется. 4 ил. (Л со со со О а 05

Фиг.2

Фиг.

| Привод шагового конвейера | 1983 |

|

SU1093646A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США № 3561275, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1987-09-23—Публикация

1985-12-18—Подача