Изобретение относится к металлургии, в частности к непрерывной и полунепрерывной разливке цветных и черных металлов и их сплавов при формировании отливаемых изделий электромагнитным полем. Цель изобретения - повышение качества отливаемой полосы.

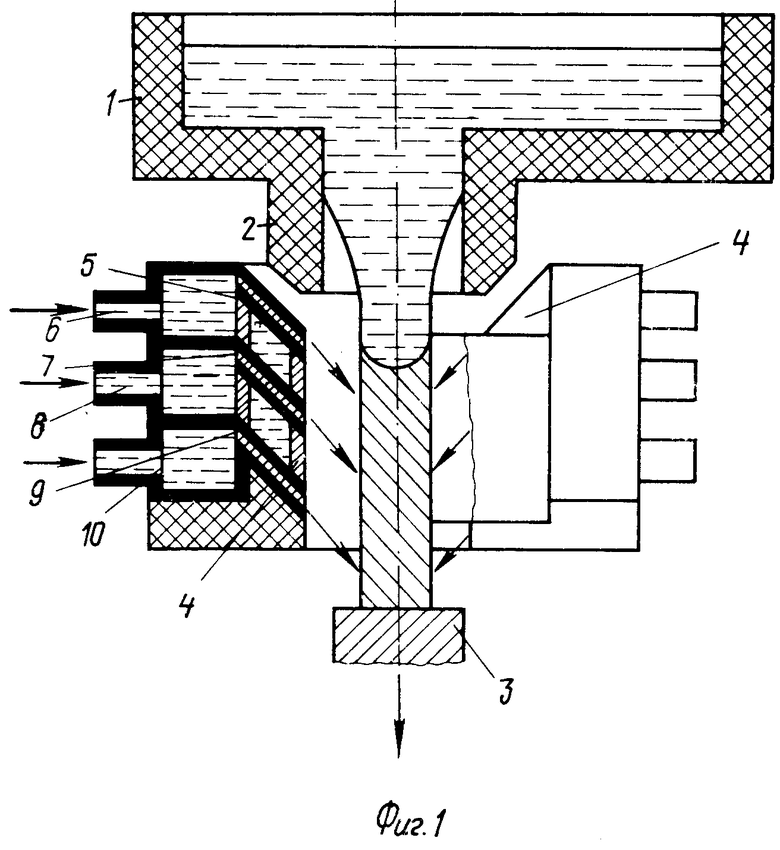

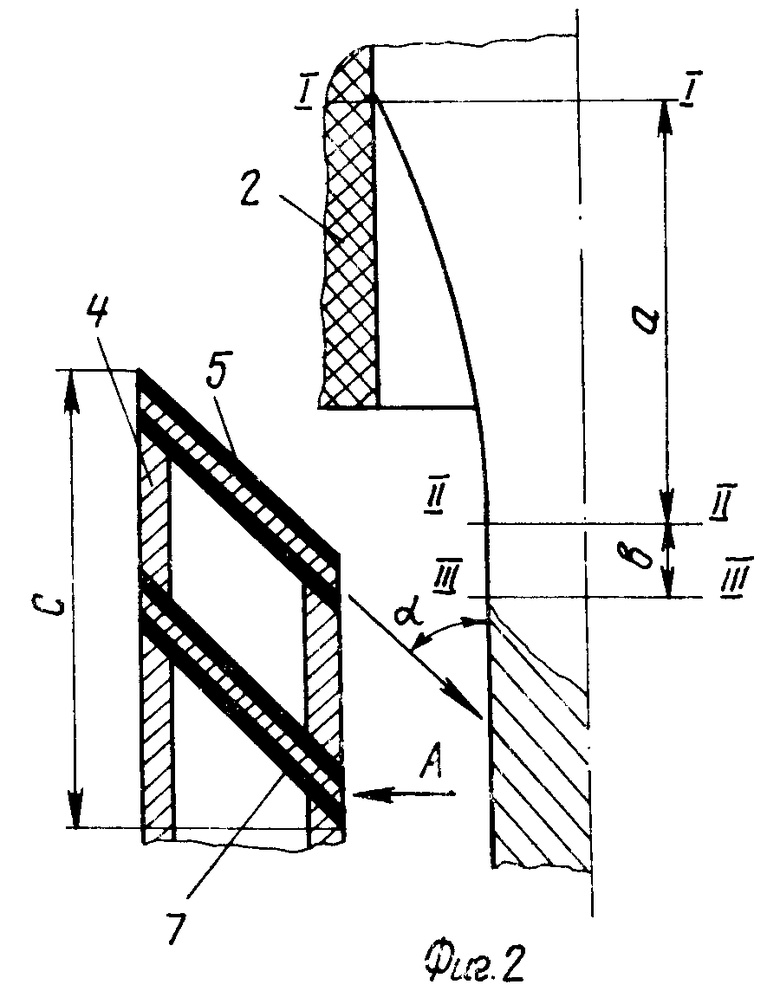

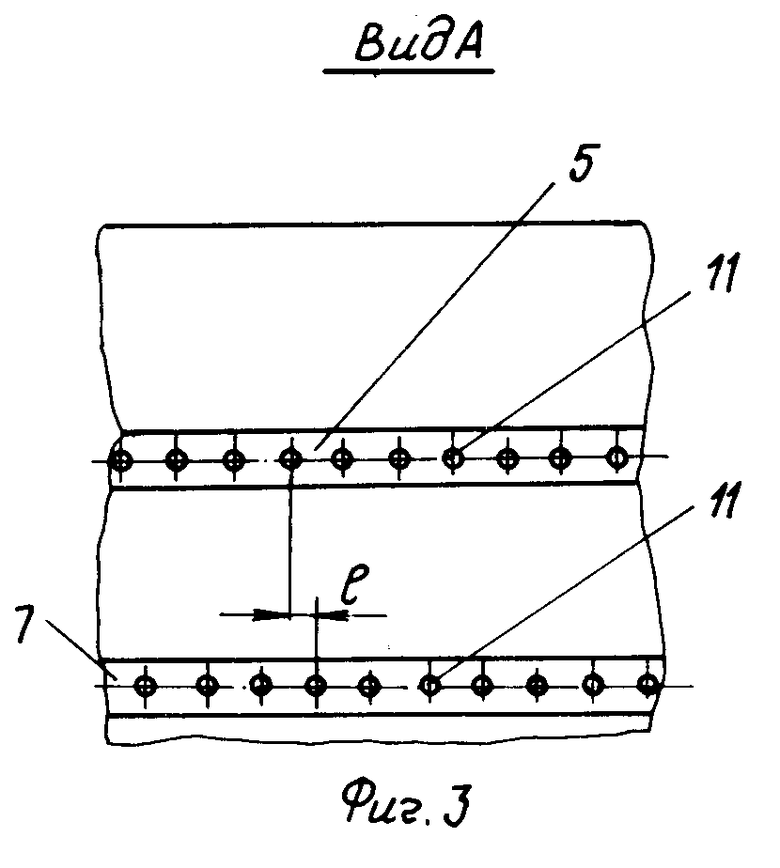

На фиг. 1 изображено устройство для непрерывного литья, продольный разрез; на фиг. 2 - то же, с указанием границ переходной зоны; на фиг. 3 - вид по стрелке А на фиг. 2.

Устройство состоит из резервуара 1, снабженного распределительным насадком 2, внутреннее сечение которого эквидистантно сечению отливаемого изделия и сечению затравки 3, вводимой во внутрь насадка 2 в начальный период литья. Резервуар 1 может быть снабжен и несколькими насадками 2. Индуктор 4 для формирования изделия электромагнитным полем имеет в верхней части коническую форму, вершина которого направлена вверх. Эта часть индуктора выполнена в виде перфорированных пластин 5, каналы которых параллельны ее плоскостям и связаны с линиями подачи охлаждающей воды 6, образуя первый пояс системы охлаждения. Угол наклона отверстий первого пояса системы охлаждения к оси изделия α составляет, как правило, 45-75о. Коническая часть индуктора 4 охватывает распределительный насадок 2 в месте выходного среза отверстия и создает электромагнитное поле с убывающей интенсивностью по высоте, формируя тем самым переходную зону струи жидкого металла (см. фиг. 2).

Второй пояс системы охлаждения выполнен в виде перфорированных пластин 7, встроенных в индуктор 4 по высоте, при этом угол наклона отверстий этого пояса к оси изделия меньше, чем в первом поясе, и составляет 30-60о. Каналы в пластинах 7 связаны с автономными линиями подачи охлаждающей воды 8, что позволяет варьировать режимы охлаждения изделия в широких пределах. Аналогично второму поясу охлаждения выполнен третий пояс в виде перфорированных пластин 9, каналы в которых в свою очередь связаны также с автономными линиями подачи воды 10. Каналы 11 в первом и последующих поясах охлаждения смещены друг относительно друга не менее чем на 1/4 шага (см. фиг. 3), что позволяет добиться более стабильного и плавного охлаждения по ширине отливаемой полосы, что немаловажно для отливки изделий значительной ширины, так как в этом случае нужно поддерживать более плоский фронт кристаллизации.

Устройство работает следующим образом.

В отверстие распределительного насадка 2 вводят затравку 3, подают электропитание на индуктор 4 и охлаждающую воду через автономные линии 6, 8 и 10 к соответствующим поясам охлаждения. После этого в резервуар 1 подают жидкий металл, а по достижении определенного технологического уровня металла и выдержки времени для начала кристаллизации металла на затравке 3 включают привод движения затравки вниз с заданной скоростью литья (привод перемещения затравки условно не показан). На выходе затравки 3 из отверстия в насадке 2 устанавливаются параметры переходной зоны (см. фиг. 2) и начинается процесс литья, который заканчивается по достижении заданной длины изделия или прокатки соответствующего количества металла в случае совмещения литья с последующей прокаткой.

На чертеже введены обозначения, поясняющие технологические параметры способа и конструктивные особенности устройства.

а - длина переходной зоны, которая ограничивается сверху границей I-I, а снизу - границей II-II. На границе I-I площадь сечения металла определяется площадью сечения распределительного насадка 2, а на границе II-II - площадью сечения отливаемого изделия, причем отношение этих площадей выбирается из диапазона 1,05+2,0;

b - расстояние от нижней границы II-II переходной зоны до верхней границы фронта кристаллизации III-III поддерживают в интервале 0,1-0,6 толщины отливаемого изделия;

с - высота верхней половины индуктора 4;

α - угол наклона перфорационных отверстий в пластинах поясов охлаждения к оси отливаемого изделия;

е - величина смещения между перфорационными отверстиями первого и последующего поясов охлаждения.

П р и м е р 1. Получают изделие-полосу 40х400 мм из сплава АМГ-2.

Жидкий металл при 730-740оС подают в резервуар 1, имеющий распределительный насадок 2 с проходным отверстием, внутрь которого вводят затравку 3. Сечение проходного отверстия насадка 2 эквидистантно сечению отливаемого изделия и выбрано из соотношения 1,15-1,25 для указанного размера полосы. Подачу металла осуществляют в стороне от отверстия в насадке 2 (система подачи и фильтрации металла условно не показана, так как она не оказывает принципиального влияния на осуществление способа). После наполнения резервуара 1 металлом до высоты 25-35 мм и выдержки времени 40-45 с для обеспечения начала кристаллизации донной части изделия и тем самым создания нормальных условий начала литья затравку 3 опускают вниз с заданной скоростью литья 0,5-0,6 м/мин при питании индуктора 4 током частотой 8000 Гц. Электромагнитное поле, возбуждаемое конусной частью индуктора 4, и силы поверхностного натяжения металла придают струе в переходной зоне вогнутую форму (см. фиг. 2). Струя в верхней части соприкасается со стенками отверстия насадка 2 (граница (I-I), а в нижней части над кристаллизующимся изделием (граница II-II) струю сужают до размеров, соответствующих размерам изделия с учетом линейной усадки металла при его затвердевании. Расстояние от нижней границы переходной зоны II-II до верхней границы фронта кристаллизации III-III поддерживают в интервале 8-10 мм, что обеспечивает стабильность процесса литья.

Верхний пояс охлаждения располагали в интервале 0,3-0,4оС (величины верхней половины индуктора) и подавали под углом α =60-65о к оси (боковой поверхности) изделия. Вогнутая форма струи металла в переходной зоне обеспечила стабильность до окончания литья даже при определенных отклонениях параметров процесса.

П р и м е р 2. Получают полосу 10х450 мм из сплава АМГ-6.

Процесс литья аналогичен примеру 1. Сечение проходного отверстия насадка 2 выбрано из соотношения 1,8-1,9 для указанного размера полосы. После наполнения резервуара 1 металлом до высоты 40-50 мм и выдержки времени 8-10 с затравку 3 спускают вниз с заданной скоростью литья 1,8-2 м/мин при питании индуктора 4 током частотой 22000 Гц. Расстояние от нижней границы переходной зоны II-II до верхней границы фронта кристаллизации III-III поддерживают в интервале 5-6 мм. Верхний пояс охлаждения располагали в интервале 0,7-0,8оС и подавали под углом α = 40-45 К оси изделия.

Устройство обеспечивает возможность варьирования режимом охлаждения, что особенно важно при больших скоростях разливки высоколегированных сплавов (до 2 м/с).

Кроме того, угол наклона перфорационных отверстий в пластинах к оси изделия, уменьшаемый от первого к последующим поясам охлаждения, позволяет повысить эффективность охлаждения по высоте и приводит к снижению глубины лунки.

Перфорированные отверстия в пластинах второго и последующих поясов охлаждения, выполненные со смещением на 1/4-3/4 шага относительно отверстий первого пояса, позволяют повысить равномерность охлаждения по ширине полосы и вследствие этого стабильность границ фронта кристаллизации, что особенно важно при значительной ширине отливаемой полосы, и повысить за счет этого качество отливаемой полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вертикального непрерывного литья слитков и пластин из алюминия и его сплавов | 1983 |

|

SU1178315A3 |

| Способ непрерывного литья слитка и плавильно-литейная установка для его осуществления | 2020 |

|

RU2745520C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОМ КРИСТАЛЛИЗАТОРЕ | 2003 |

|

RU2263003C2 |

| Установка непрерывного или полу-НЕпРЕРыВНОгО лиТья СлиТКОВ B элЕКТРО-МАгНиТНОМ КРиСТАллизАТОРЕ | 1978 |

|

SU806238A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2006 |

|

RU2393034C2 |

| Установка для непрерывного литья заготовок из цветных металлов и сплавов | 1982 |

|

SU1047583A1 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| Способ непрерывной разливки металла | 1980 |

|

SU908487A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

Изобретение относится к металлургии, в частности к непрерывной и полунепрерывной разливке цветных и черных металлов и их сплавов при формировании отливаемых изделий электромагнитным полем. Цель изобретения - повышение качества отливаемой полосы. В устройстве для литья система охлаждения выполнена в виде поясов охлаждения с каналами 11, размещенными по их периметру, и смещенными друг относительно друга на 1/4 - 3/4 шага каналов верхнего пояса охлаждения, при этом угол наклона каналов 11 к продольной оси устройства уменьшается на 15-45% в направлении от верхнего к нижнему поясам. В результате достигается повышение эффективности охлаждения по высоте индуктора, а также повышение равномерности охлаждения по ширине полосы. 2 з.п. ф-лы, 3 ил.

| Патент США N 4358416, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1984-07-18—Подача