(54) ПЛАШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки резьбовых поверхностей | 1985 |

|

SU1340954A1 |

| Круглая плашка и способ ее изготовления | 1979 |

|

SU841824A1 |

| Плашка | 1977 |

|

SU717838A1 |

| Плашка | 1983 |

|

SU1106601A1 |

| СБОРНАЯ ПЛАШКА | 1992 |

|

RU2043883C1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Круглая плашка и способ ее изготовления | 1985 |

|

SU1296331A1 |

| Способ изготовления резьбообразующего инструмента и устройство для его осуществления | 1982 |

|

SU1026983A1 |

| Способ изготовления круглых плашек | 1978 |

|

SU724290A1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

I

Изобретение относится к металлообразованию, а именно к нарезанию наружной резьбы плашками.

Известна плашка, представляющая собой полый цилиндр, на поверхности отверстия. которого выполнен резьбовой участок, разделенный на перья с режущими кромками, имеющими передний угол на режущей части больший, чем на калибрующей l.

Недостатком плашки является сложность ее изготовления и заточки. Для угдубления пера плашки на режущей части необходимо выполнение отдельной операции, в ходе которой режущая часть каждого из перьев плашки обрабатывается коническим зенкером с углом 20, установленным под углом 15°к оси плашки. На режущей кромке таких плашек в месте стыка режущей части (выполненной как линия пересечения цилиндрической и конической поверхности) и калибрующей части (выполненной; как линия пересечения цвух цилин1фов с параллельными осями) создается переходной участок, на котором возникает концентрадия напряжений, снижающая стойкость плашки.

Цель изобретения-упрощение технологии изготовления плашки.

Указанная цель достигается тем, что на поверхности отверстия плашки выполнен кольцевой резьбовой выступ, а в ее стенках конические отверстия, меньшее основание которых пересекает выступ, образуя перья с режущими кромками.

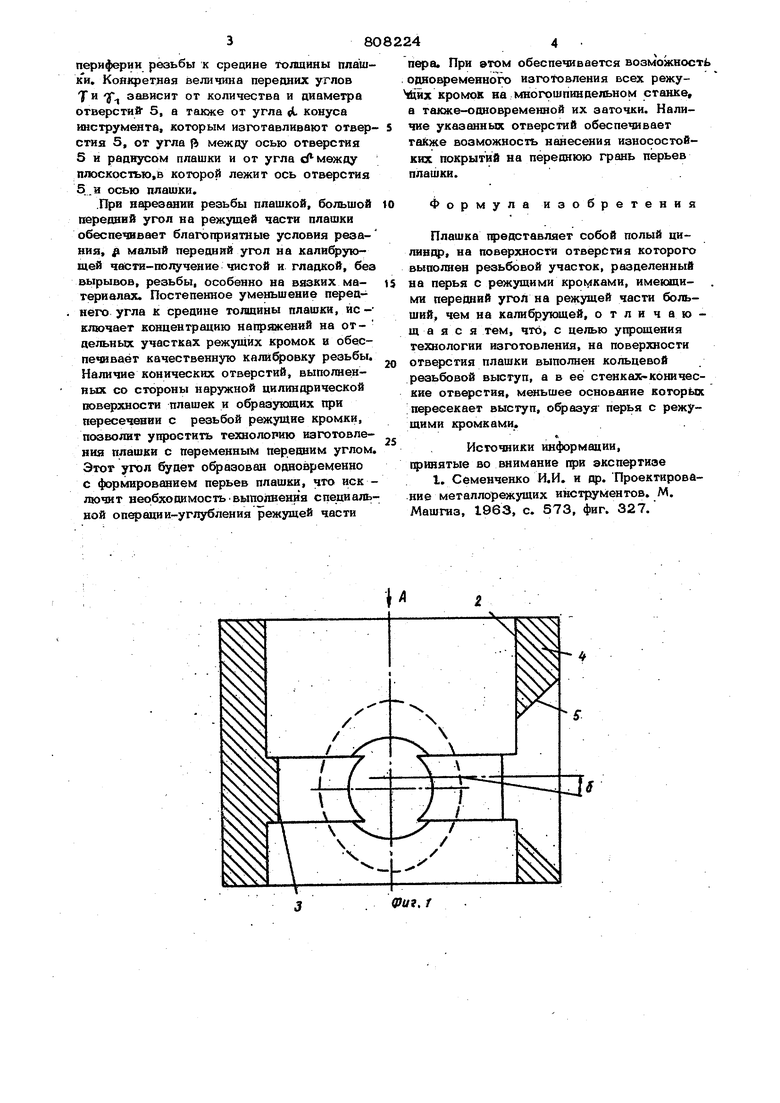

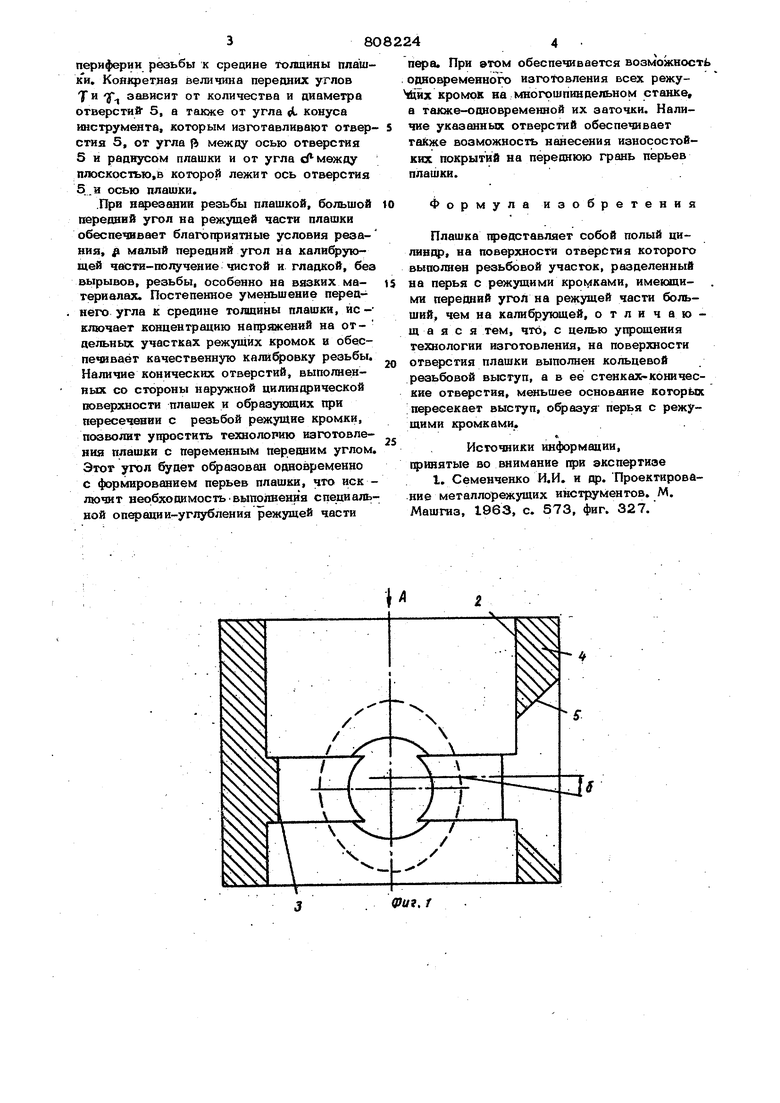

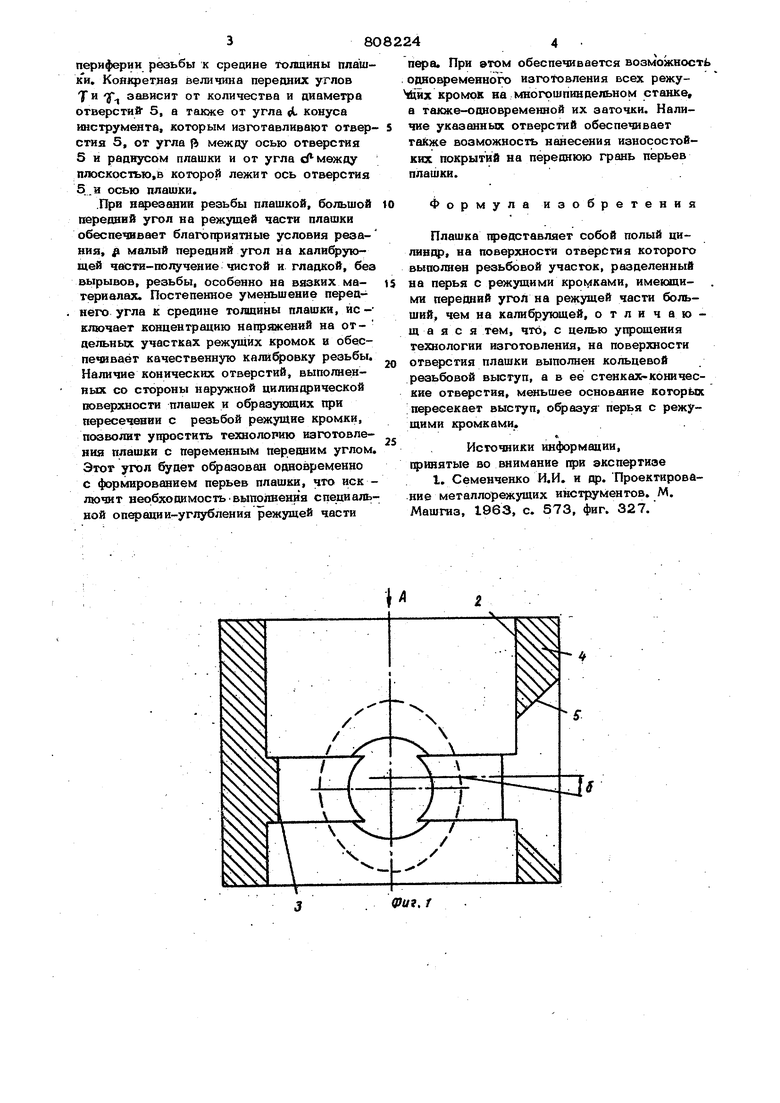

На фиг. 1 изображена плашка, общий вид, на фиг. 2-вид А на фиг. I.

Плашка I имеет форму короткого полого цилингфа на поверхности отверстия 2 выполнен кольцевой резьбовой выступ 3. В стенках 4 плашки выполнены конические отверстия 5, пересекающие резьбовой выступ 3 и делящее его на режущие перья. При пересечении конического отверстия 5 с резьбой выступа, образуются режущие кромки, передний угол которых на режущей части больший, чем передний угол f на калибрующей части пера. При этом передний угол постепенно уменьшается от периферии резьбы к срецине толщины плаш ки, КоЯ1фегнвя величина передних углов Т ft зависит от количества и циаметра отверстий 5, а также от угла «1 конуса инструмента, которым изготавливают отаер стия 5, от угла fi между осью отверстия S и рааиусом плашки и от угла d между плоскостью.й которой лежит ось отверстия 5,и осью плашки. .При влезании резьбы плашкой, большой передний угол на режущей части плашки обеспечивает благоприятные условия резания, ц малый передний угол на калибрующей части-получение чистой и гладкой, без вырывов, резьбы, особенно на вязких материалах. Постепенное уменьшение переднего угла к средине толщины плашки, йс ключает концентрацию напряжений на отдельных участках режущих кромок и обеспечивает качественную калибровку резьбы. Наличие конических отверстий, выпот1енных со стороны наружной цилиндрической поверхности плашек и образующих при пересечении с резьбой режущие кромки, позволит упростить технолотпо изготовления плашки с переменным передним углом Этот угол будет образован одновременно с формированием перьев плашки, что исключит необходимость выполнения специаль ной операции-углубления режущей части 8 44 пера. При атом обеспечивается возг 4ожностЬ одно еменного изготовления всех режуЦйх кромок на многошпиндельном станке, а также-одновременной их заточки. Наличие указанных отверстий обеспечивает таКже возможность нанесения износостойких покрытий на переднюю грань перьев плашки. Формула изобретения Плашка представляет собой полый цилиндр, на поверхности отверстия которого выполнен резьбовой участок, разделенный на перья с режущими кроь/1ками, имеющими передний угол на режущей части больший, чем на калибрующей, отличающаяся тем, что, с целью упрощения технологии изготовления, на поверхности отверстия плашки выполнен кольцевой резьбовой выступ, а в её стенках-конические отверстия, меньшее основание которых пересекает выступ, образуя перья с режущими кромками. Источники информации, гфивятые во внимание при экспертизе 1. Семенченко И.И. и др. Проектирование металлорежущих инструментов. М. Машгиз, 1963, с. 573, фиг. 327.

Л Вид А

Фи9.

Авторы

Даты

1981-02-28—Публикация

1979-01-08—Подача