3 через фрикционный механизм 8 сцепления связаны тележки 7. На них установлены для взаимодействия с фиксирующими Н 9 и 10 ролики 11, На осях

12тележек 7 смонтированы передние

13и задние 14 катки, перемещающиеся на прямолинейных и криволинейных участках по ходовому пути. Путь на криволинейном участке выполнен в виде четырех пар переходных Н, расположенных по дугам окружностей, концен- трично размещенных относительно геометрических осей звездочек и эквидистантно - относительно друг друга. Механизм 8 выполнен в виде двух подпружиненных рычагов и. смонтированных на них двух вертикальных осей с фрикци1

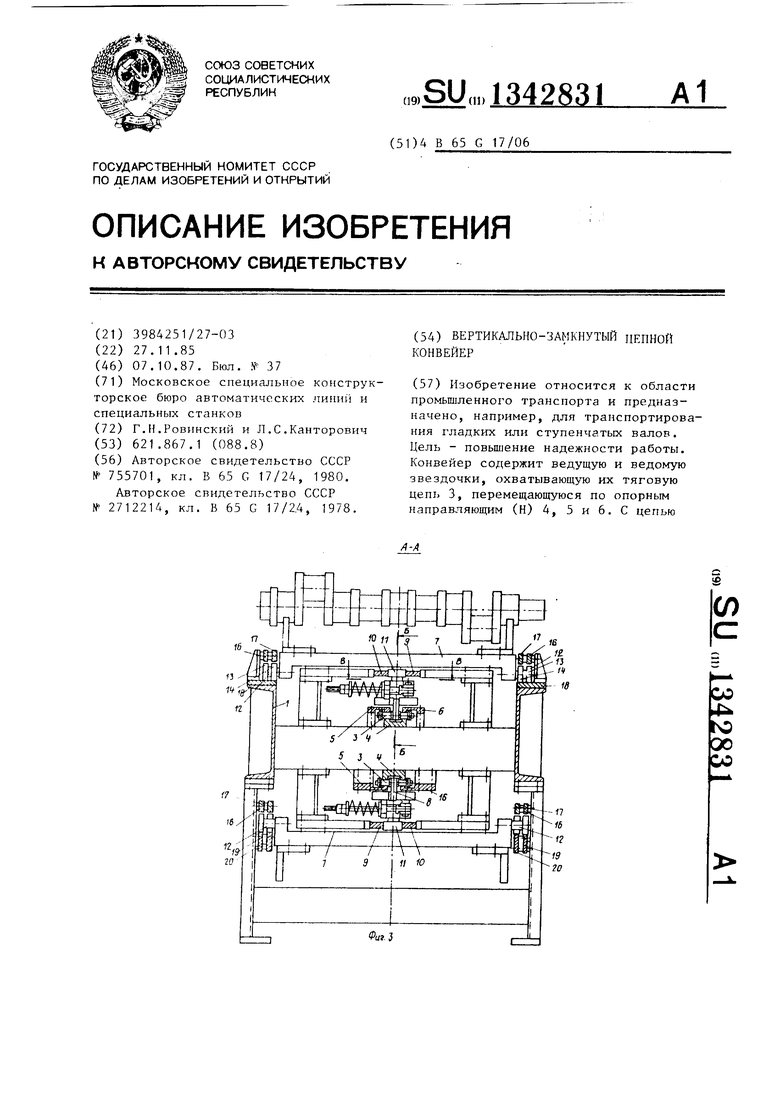

Изобретение относится К промьшлен- ному транспорту, а именно к вертикально-замкнутым цепным конвейерам для транспортирования деталей в автоматических линиях, например гладких или ступенчатых валов, распределительных валов, коленчатых валов и других деталей.

Целью изобретения является повышение надежности работы.

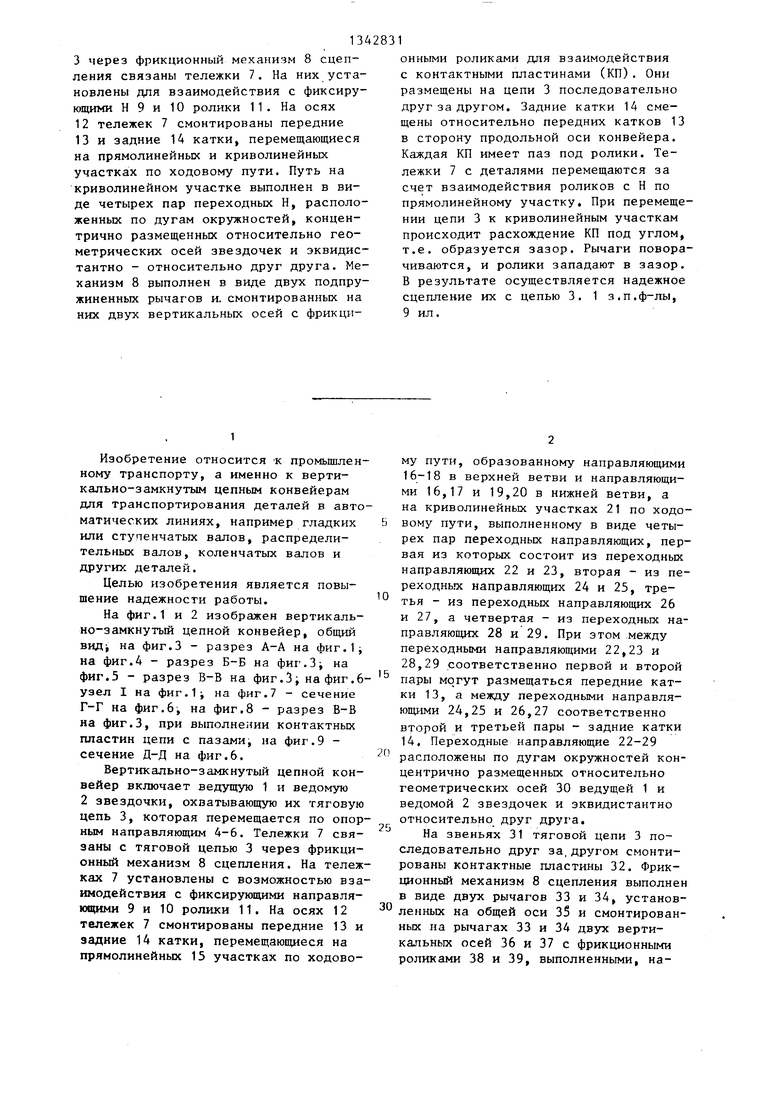

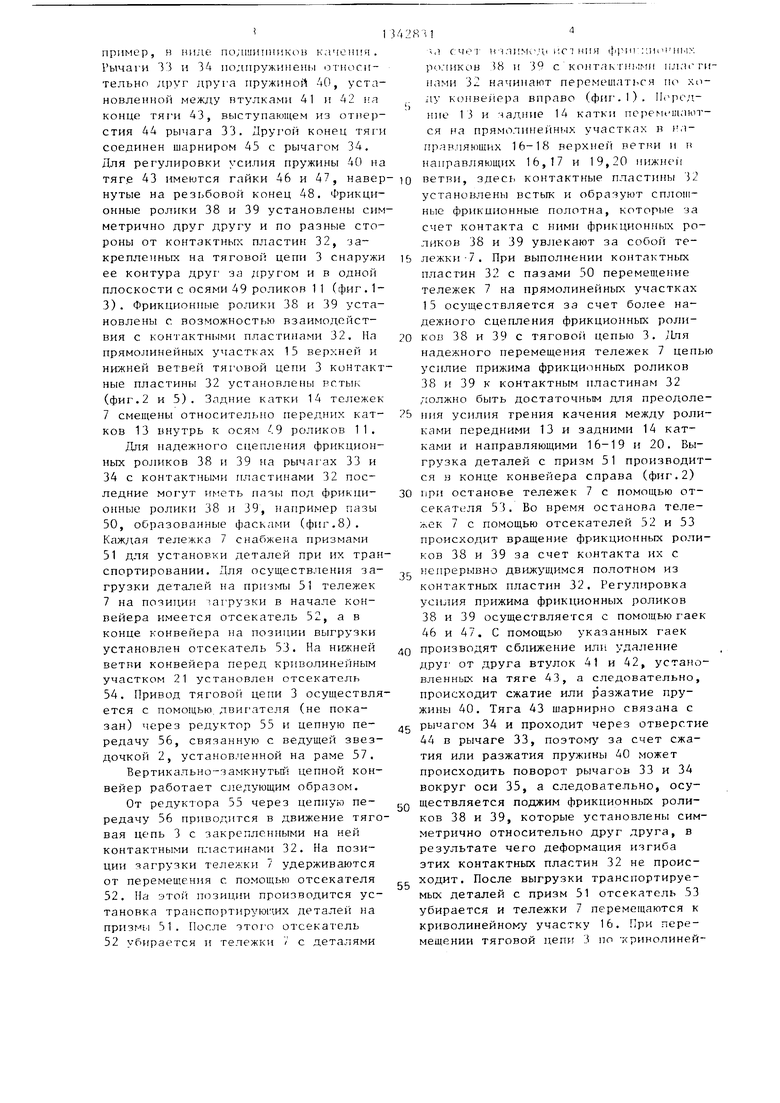

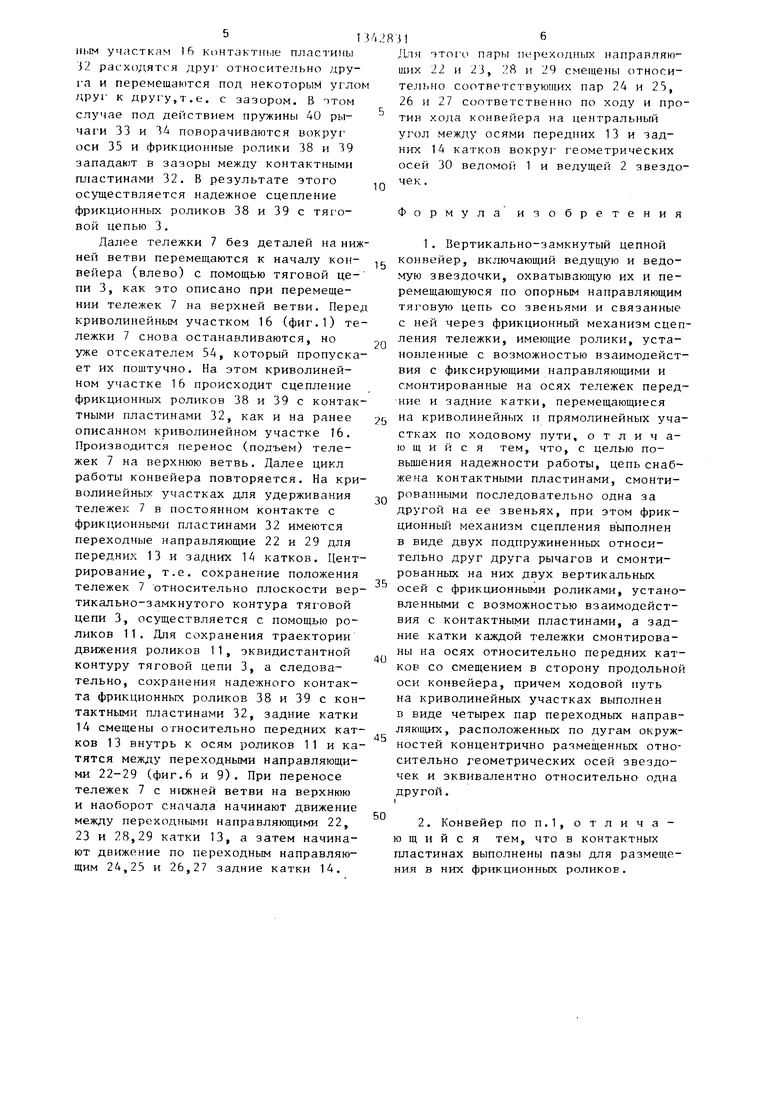

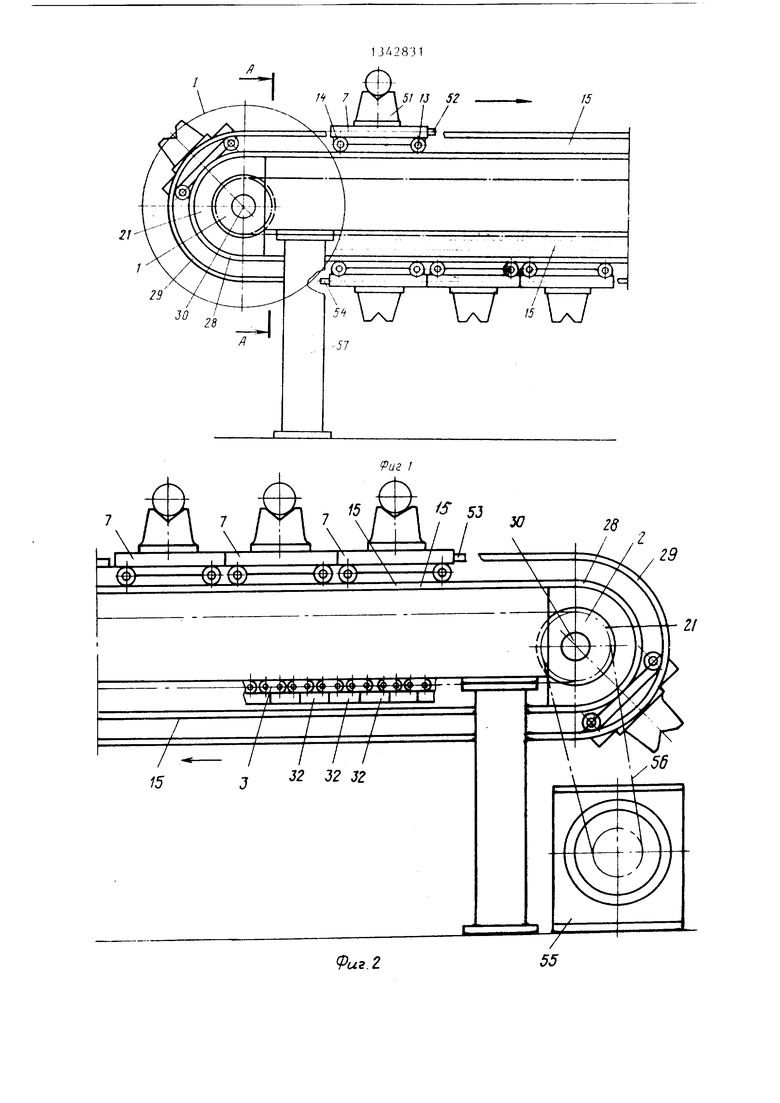

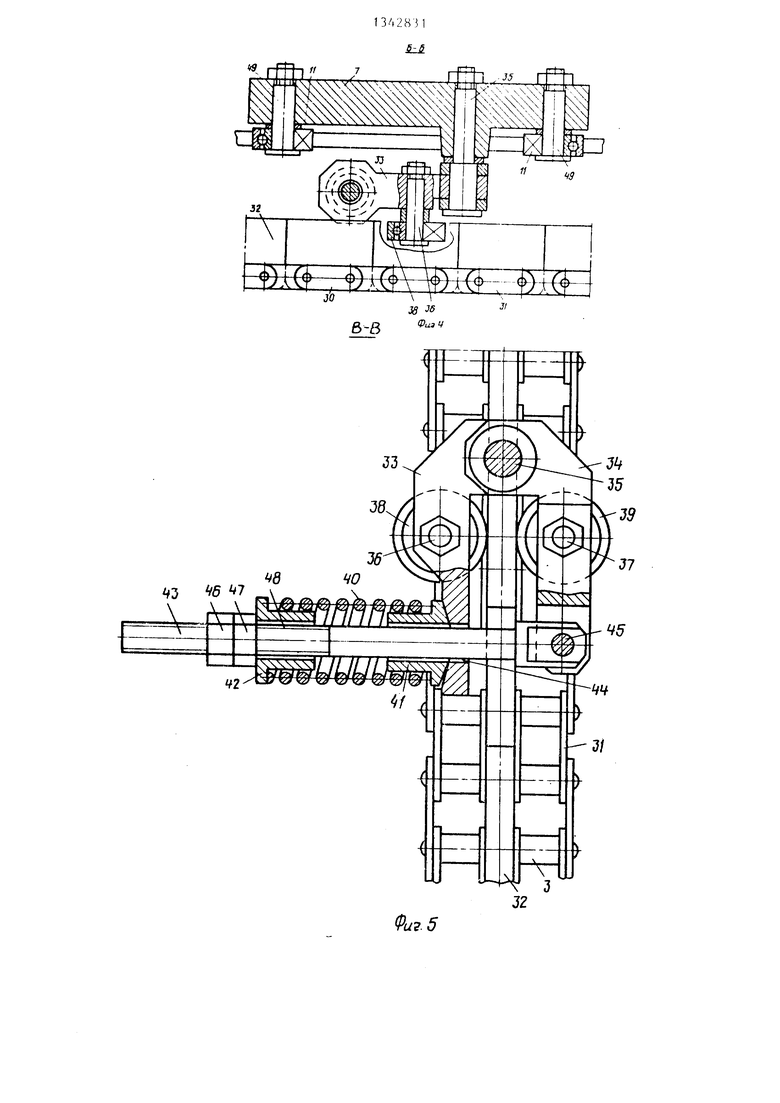

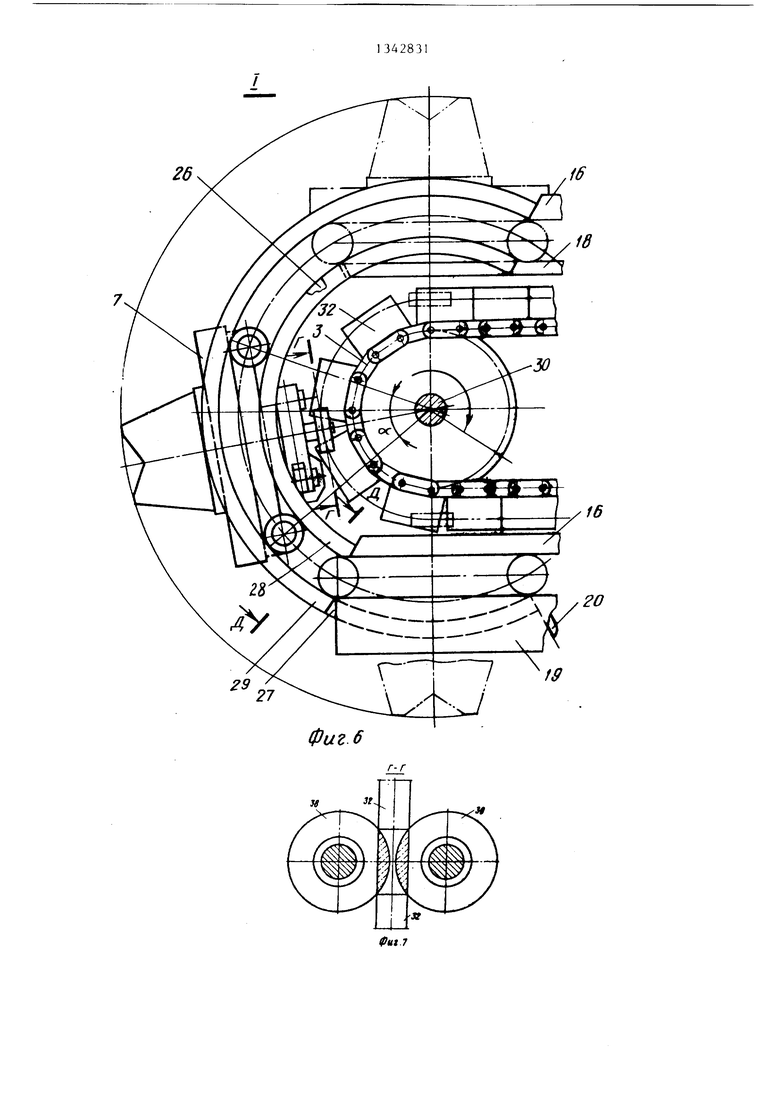

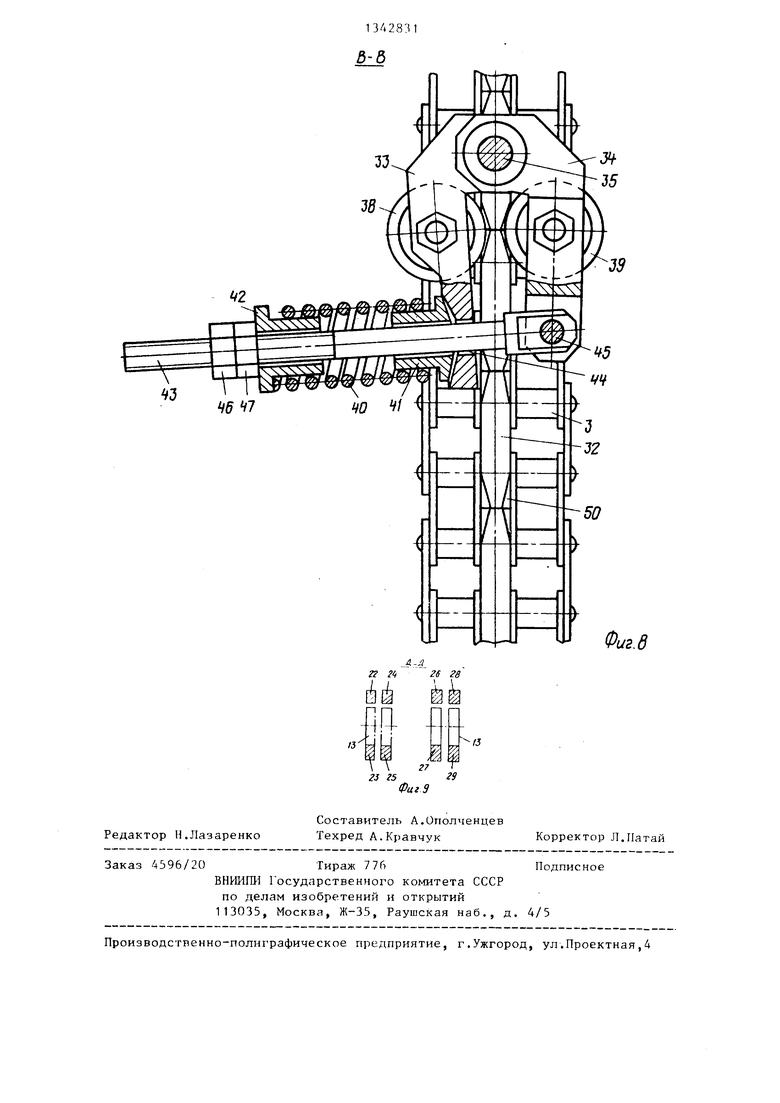

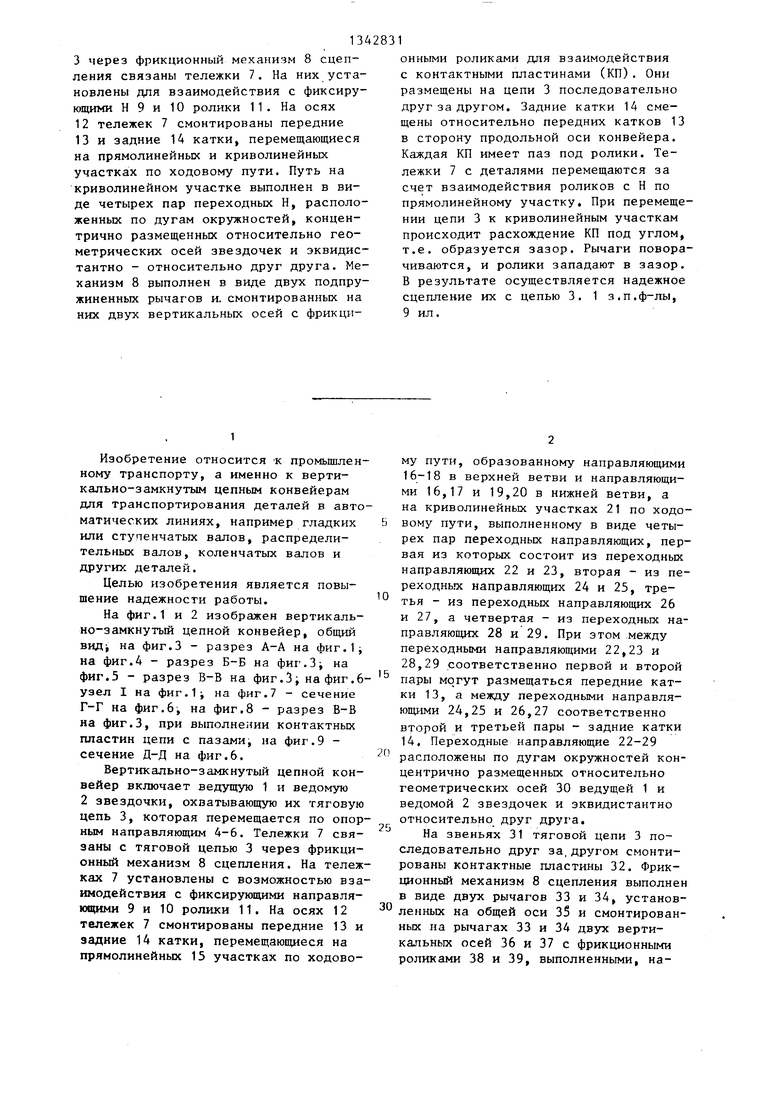

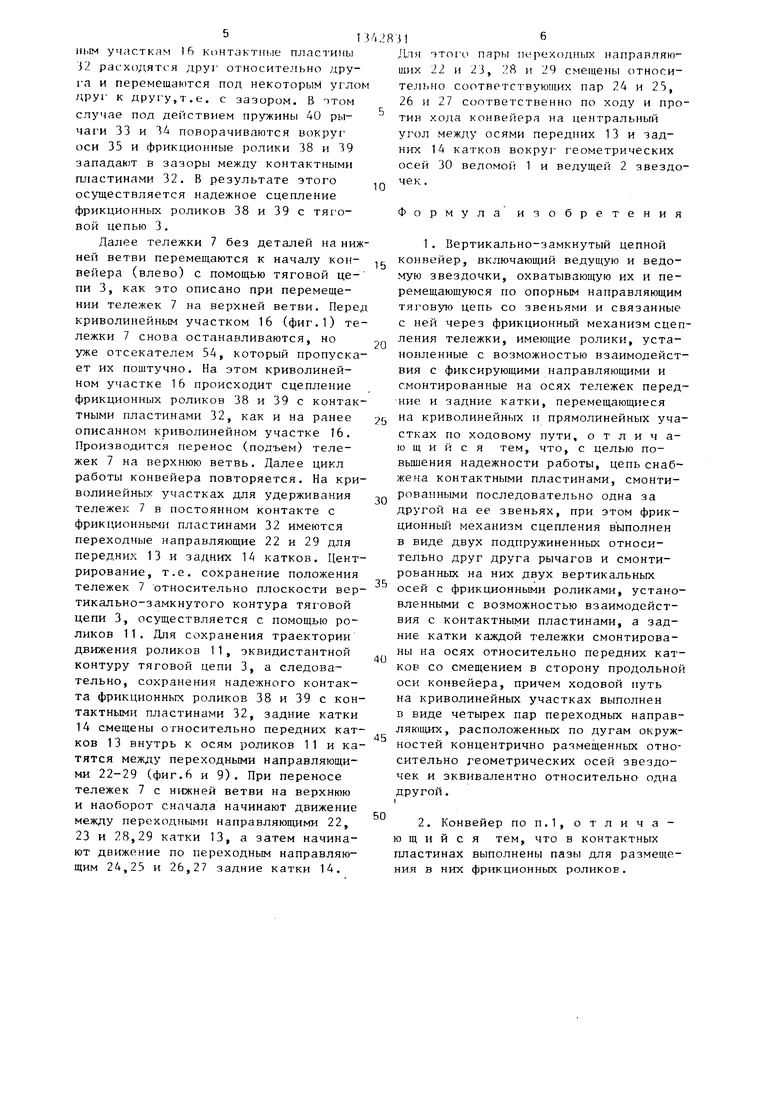

На фиг.1 и 2 изображен вертикально-замкнутый цепной конвейер, общий вид на фиг,3 - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.З на фиг,5 - разрез В-В на фиг.З на фиг.6- узел I на фиг.1 на фиг,7 - сечение Г-Г на фиг.б на фиг,8 - разрез В-В на фиг.З, при выполнении контактных пластин цепи с пазами, на фиг.9 - сечение Д-Д на фиг,6.

Вертикально-замкнутый цепной конвейер включает ведущую 1 и ведомую 2 звездочки, охватывающую их тяговую цепь 3, которая перемещается по опорным направляющим 4-6. Тележки 7 связаны с тяговой цепью 3 через фрикционный механизм 8 сцепления. На тележках 7 установлены с возможностью взаимодействия с фиксирующими направля- нмцими 9 и 10 ролики 11, На осях 12 тележек 7 смонтированы передние 13 и задние 14 катки, перемещающиеся на прямолинейных 15 участках по ходовоонными роликами для взаимодействия с контактными пластинами (КП). Они размещены на цепи 3 последовательно друг за другом. Задние катки 14 смещены относительно передних катков 13 в сторону продольной оси конвейера. Каждая КП имеет паз под ролики. Тележки 7 с деталями перемещаются за счет взаимодействия роликов с Н по прямолинейному участку. При перемещении цепи 3 к криволинейным участкам происходит расхождение КП под углом, т.е. образуется зазор. Рычаги поворачиваются, и ролики западают в зазор.

8результате осуществляется надежное сцепление их с цепью 3. 1 з.п.ф-лы,

9ил.

5

му пути, образованному направляющими 16-18 в верхней ветви и направляющими 16,17 и 19,20 в нижней ветви, а на криволинейных участках 21 по ходовому пути, выполненному в виде четырех пар переходных направляющих, первая из которых состоит из переходных направляющих 22 и 23, вторая - из переходных направляющих 24 и 25, третья - из переходных направляющих 26 и 27, а четвертая - из переходных направляющих 28 и 29. При этом между переходными направляющими 22,23 и 28,29 соответственно первой и второй пары могут размещаться передние катки 13, а между переходными направляющими 24,25 и 26,27 соответственно второй и третьей пары - задние катки 14, Переходные направляющие 22-29

расположены по дугам окружностей кон- центрично размещенных относительно геометрических осей 30 ведущей 1 и ведомой 2 звездочек и зквидистантно относительно друг друга.

На звеньях 31 тяговой цепи 3 последовательно друг за,другом смонтированы контактные пластины 32. Фрикционный механизм 8 сцепления выполнен в виде двух рычагов 33 и 34, установ ленных на общей оси 35 и смонтированных па рычагах 33 и 34 двух вертикальных осей 36 и 37 с фрикционными роликами 38 и 39, выполненными, например, н ниде подплишикш каченич. Рычаги 13 н 34 подгтружинены (зтиоси- тельно друг друга пружиной 40, установленной между втулками 41 и 42 iia конце тяг и 43, выступающем из отнер- стия 44 рычага 33. Другой конец тяги соединен шарниром 45 с рычагом 34, Для регулировки усилия пружины 40 на тяг.е 43 имеются гайки 46 и 47, навернутые на резьбовой конец 48. Фрикционные ролики 38 и 39 установлены симметрично друг другу и по разные стороны от контактных пластин 32, за- креплетшьгх на тяговоГ; цепи 3 снаружи ее контура друг за /фугом и в одной плоскости с осями 49 роликов 1 1 (фиг.1- 3). Фрикционные ролики 38 и 39 установлены с возможностью взаимодействия с кон 1-актными пластинами 32. На прямолинейных участках 15 верхней и нижнер ветвей тяговой цепи 3 контактные пластины 32 установлены встык (фиг.2 и 5). Задние катки 14 тележек 7 смеи1ены относительно передних катков 13 внутрь к осям .9 роликов 11.

Для надежного сцепления фрикционных роликов 38 и 39 на рычаг ах 33 и 34 с контактными пластинами 32 последние могут tfMCTb пазы под фрикционные ролики 38 и 39, например пазы 50, образованные фасками (фиг.8). Каждая тележка 7 снабжена призмами

51для установки деталей при их транспортировании. Для осуществления загрузки деталей на призмы 51 тележек

7 на позиции нагрузки в начале конвейера имеется отсекатель 52, а в конце конвейера на позиции выгрузки установлен отсекатель 53. На нижней ветви конвейера перед криволинейным участком 21 установлен отсекатель 54. Привод THroBoi t цепи 3 осуществляется с помощью, двигателя (не показан) через редуктор 55 и цепную передачу 56, связанную с ведущей звездочкой 2, установленной на раме 57.

Вертикально-замкнутый цепной конвейер работает следующим образом.

От редуктора 55 через цепную передачу 56 приводится в движение тяговая цепь 3 с закрепленными на ней контактными п.ластинами 32. На позиции загрузки тележки 7 удерживаются от перемещения с помощью отсекателя 52. На ЭТО11 позиции производится установка транспортирую1 1их деталей на призмы 51. После этого отсекатель

52убирается и тележки V с деталями

10

16

20

2Ь

30

35

40

45

50

55

8-П

.1 счет нзлиму Д пстния фрпг :;и1Ч иы:- . роликов 38 и 39 с ко)1тактнь;м11 плат ги- нами 32 начинают перемеишться гк ходу к(,1пвейера вправо (фиг . I) . П( рсд- ние 13 и задние 14 катки ncpeMtMiiaioT- ся на прямолинеГшых участках в I .i- правляющих 16-18 верхней ветни и fi направляющих 16,17 и 19,20 нижнем 1 ветви, здеср. контактные пластины 32 установлены встык и образуют сплошные фрикционные полотна, которые за счет контакта с ними фрикционных роликов 38 и 39 увлекают за собой тележки -7. При выполнении контактных пластин 32 с пазами 50 перемещение тележек 7 на прямолинейных участках 15 осуществляется за счет более надежного сцепления фрикционных роликов 38 и 39 с тяговой цепью 3. Для надежного перемещения тележек 7 цепью усилие прижима фрикционных роликов 38 и 39 к контактным пластинам 32 7;олжно быть достаточным для преодоления усилия трения качения между роликами передними 13 и задними 14 катками и направляющими 16-19 и 20. Выгрузка деталей с призм 51 производится в конце конвейера справа (фиг.2) при останове тележек 7 с помощью отсекателя 53. Во время останова тележек 7 с помощью отсекателей 52 и 53 происходит вращение фрикционных роликов 38 и 39 за счет контакта их с непрерывно движущимся полотном из контактных пластин 32. Регулировка усилия прижима фрикционных роликов 38 и 39 осуществляется с помощью гаек 46 и 47. С помощью указанных гаек производят сближение или удаление друг от друга втулок 41 и 42, установленных на тяге 43, а следовательно, происходит сжатие или разжатие пружины 40. Тяга 43 шарнирно связана с рычагом 34 и проходит через отверстие 44 в рычаге 33, поэтом за счет сжатия или разжатия пружины 40 может происходить поворот рычагов 33 и 34 вокруг оси 35, а следовательно, осуществляется поджим фрикционных роликов 38 и 39, которые установлены симметрично относительно друг друга, в результате чего деформация изгиба этих контактных пластин 32 не происходит. После выгрузки транспортируемых деталей с призм 51 отсекатель 53 убирается и тележки 7 перемещаются к кpивoлинeйнo fy участку 16. При перемещении тяговой цепи 3 по хринолиней51

ным участкам 16 контактные пластины 32 расходятся друг относительно друга и перемещаются под некоторым углом друг к другу,т.е. с зазором. В ттом случае под действием пружины 40 рычаги 33 и ЗА поворачиваются вокруг оси 35 и фрикционные ролики 38 и 39 западают в зазоры между контактными пластинами 32. В результате этого осуществляется надежное сцепление фрикционных роликов 38 и 39 с тяговой цепью 3.

Далее тележки 7 без деталей на нижней ветви перемещаются к началу конвейера (влево) с помощью тяговой цепи 3, как это описано при перемещении тележек 7 на верхней ветви. Перед криволинейным участком 16 (фиг.1) тележки 7 снова останавливаются, но уже отсекателем 54, который пропускает их поштучно. На этом криволинейном участке 16 происходит сцепление фрикционных роликов 38 и 39 с контактными пластинами 32, как и на ранее описанном криволинейном участке 16. Производится перенос (подъем) тележек 7 на верхнюю ветвь. Далее цикл работы конвейера повторяется. На криволинейных участках для удерживания тележек 7 в постоянном контакте с фрикционными пластинами 32 имеются переходные направляющие 22 и 29 для передних 13 и задних 14 катков. Центрирование, т.е. сохранение положения тележек 7 относительно плоскости вертикально-замкнутого контура тях овой цепи 3, осуществляется с помощью роликов 11. Для сохранения траектории движения роликов 11, эквидистантной контуру тяговой цепи 3, а следовательно, сохранения надежного контакта фрикционньк роликов 38 и 39 с контактными пластинами 32, задние катки 14 смещены относительно передних катков 13 внутрь к осям роликов 11 и катятся между переходными направляющими 22-29 (фиг.6 и 9). При переносе тележек 7 с нижней ветви на верхнюю и наоборот сначала начинают движение между переходными направляющими 22, 23 и 28,29 катки 13, а затем начинают движение по переходным направляющим 24,25 и 26,27 задние катки 14.

0

5

0

25

30

35

40

45

ВО

316

Ятя этого пары переходных направляющих 22 и 23, 28 и 29 смещены относительно соответствующих пар 24 и 25, 26 и 27 соответственно по ходу и против хода конвейера на центральный угол между осями передних 13 и задних 14 катков вокруг геометрических осей 30 ведомой 1 и ведущей 2 звездочек .

Формула изобретения

1.Вертикально-замкнутый цепной конвейер, включающий ведущую и ведомую звездочки, охватывающую их и перемещающуюся по опорным направляющим тяговую цепь со звеньями и связанные

с ней через фрикционный механизм сцепления тележки, имеющие ролики, установленные с возможностью взаимодействия с фиксирующими направляющими и смонтированные на осях тележек передние и задние катки, перемещающиеся на криволинейных и прямолинейных участках по ходовому пути, отличающийся тем, что, с целью по- выщения надежности работы, цепь снабжена контактными пластинами, смонтированными последовательно одна за другой на ее звеньях, при этом фрикционный механизм сцепления выполнен в виде двух подпружиненных относительно друг друга рычагов и смонтированных на них двух вертикальных осей с фрикционными роликами, установленными с возможностью взаимодействия с контактными пластинами, а задние катки каждой тележки смонтированы на осях относительно передних катков со смещением в сторону продольной оси конвейера, причем ходовой путь на криволинейных участках выполнен Б виде четырех пар переходных направ- ЛЯЮ1Ц1-ГХ, расположенных по дугам окружностей концентрично размещенных относительно геометрических осей звездочек и эквивалентно относительно одна

другой. I

2.Конвейер по п.1, отличающий с я тем, что в контактных пластинах выполнены пазы для размещения в них фрикционных роликов.

fl

J f 7

51 13 52

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| Горизонтально-замкнутый тележечный конвейер | 1982 |

|

SU1027105A1 |

| Трубомонтажная линия и трубонакопитель трубомонтажного комплекса | 1990 |

|

SU1820128A1 |

| Транспортная система | 1982 |

|

SU1167115A1 |

| Вертикально-замкнутый тележечный конвейер | 1981 |

|

SU982992A1 |

| Конвейер | 1982 |

|

SU1105401A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| Грузопассажирская транспортная установка фролова и.в. | 1986 |

|

SU1440837A1 |

| КОРНЕКЛУБНЕУБОРОЧНЫЙ АГРЕГАТ И.Г.МУХИНА | 1996 |

|

RU2104630C1 |

| Транспортерное устройство | 1937 |

|

SU54413A1 |

Изобретение относится к области промышленного транспорта и предназначено, например, для транспортирования гладких или ступенчатых валов. Цель - повьш1ение надежности работы. Конвейер содержит ведущую и ведомую звездочки, охватывающую их тяговую цепь 3, перемещающуюся по опорным направляющим (Н) 4, 5 и 6. С цепью U)

9иг.2

28

2

29

w

t

JO

N3-

e-e

1

J J 5

Фаз Ч

Фиг 5

26

29

27

Фиг 6

2О

Iff

л

Фиг. в

Редактор Н.Лазаренко

Составитель А.Ополченцев Техред А.Кравчук

Заказ 4596/20Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Л-4 г iii ге гз

13

-«

Корректор Л.Натай

| Авторское свидетельство СССР № 755701, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРОЦЕСС ПРОИЗВОДСТВА АЛЬДЕГИДОВ | 2016 |

|

RU2712214C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-10-07—Публикация

1985-11-27—Подача