Изобретение относится к порошковой металлургии, в частности к пресс-формам для изготовления шлифовального инструмента из сверхтвердого материала.

Целью изобретения является повышение производительности технологического процесса и снижение металлоемкости конструкции,

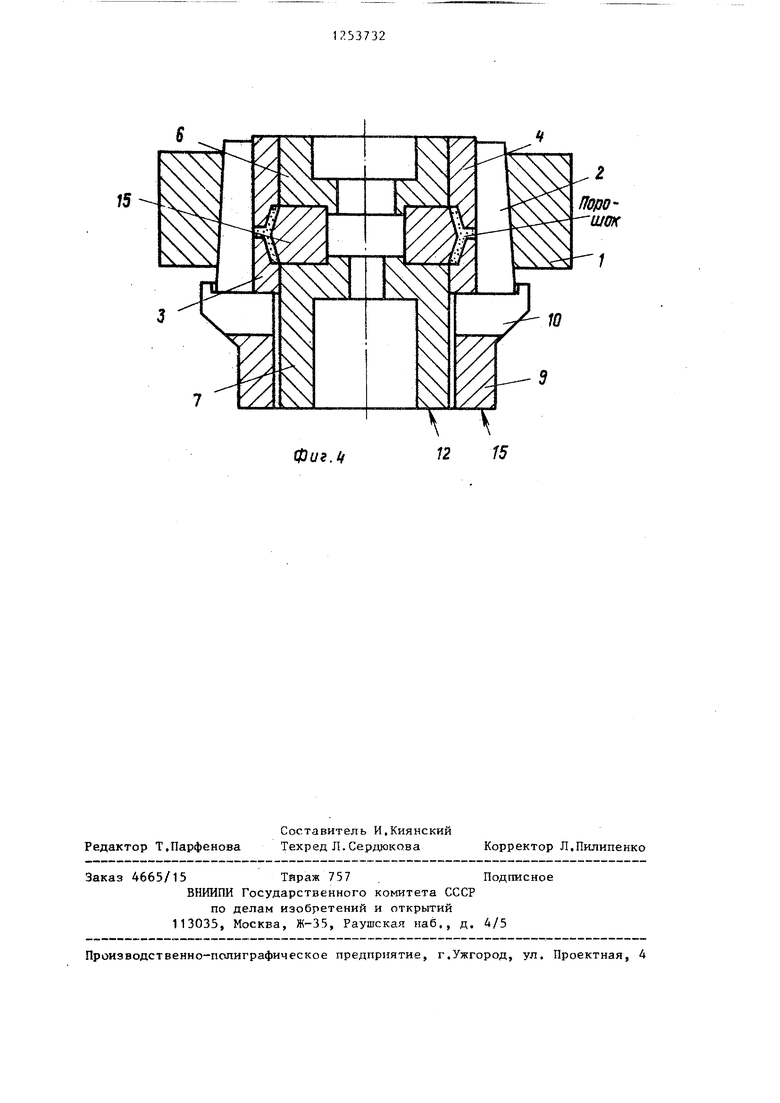

На фиг,1 изображена пресс-форма с загруженной в кольцевую матричную полость первой половиной порции прессуемого материала, общий вид; на фиг.2 - то же, с предварительно отпрессованной половиной рабочего слоя круга и перемещенным вниз нижним прижимом; на фиг,3 - установка оправки (корпуса) круга, верхнего прижима, загрузка второй половины порции прессуемого материала и установка рабочего пуансона; на фиг,4 - окончательное двустороннее прессование встречными рабочими пуансонами.

Пресс-форма содержит заключенную в обойму 1 составную матрицу 2, рабочие пуансоны 3 и 4, подпрессовочный пуансон 5, прижимы 6 и 7, кольцо 8 и установлена йа подставку 9 с пазами 10, в которых размещены планки 1 1 ,

Пресс-форма работает следующим образом.

Заключенную в обойме 1 составную матрицу 2 с установленным в ней нижним рабочим пуансоном 3 размещают на подставки 9, в пазах 10 которой уложены планки 11, Затем устанавливают нижний прижим 7 таким образом, чтобы его торец 12 опирался на планки 11, Составная матрица 2, нижний рабочий пуансон 3 и нижний прижим 7 образуют матричную полость 13, в которую загружают первую половину прессуемого материала. В матричную полость устанавливают подпрессовочный пуаНсон 5, и осуществляют предварительное уплотнение прессуемого материала на заданную величину (обычно 50-70% от окончательного размера в зависимости от материала).

После предварительного.уплотнения из пазов 10 подставки 9 извлекают планки 11 и на верхний торец Д1ижнего прижима 7 устанавливают кольцо 8, с помощью которого (под воздействием усилия пресса) перемещают нижний прижим вниз (в подставку) таким образом, чтобы нижний торец 12 не дохо

5

0

5

дил до опорной плоскости 14 подставки на величину недопрессовки , затем подпрессовочный пуансон извлекают из матричной полости и на верхний торец нижнего прижима устанавливают оправку 15 инструмента. На оправку 15 помещают верхний прижим бив образовавшуюся при этом матричную полость 16 загружают вторую половину прессуемого материала, устанавливают пуансон 4 и осуществляют прессование до тех пор, пока не будет выбран зазор о между нижним торцом 12 прижима 7 и опорной плоскостью 14,

В результате прессования получают изделие с требуемыми размерами,

Для извлечения изделия из пресс- формы снимают обойму 1 и разнимают матрицу 2, Затем разнимают верхний 6 и нижний 7 прижимы от оправки 15, Прижимы снимаются совместно с пуансонами 3 и 4.

Возможен вариант применения вместо центрирующих буртиков в верхнем и нижнем прижиме для установки оправки в пресс-форму стягивающего резьбового элемента, состоящего из центрирующего болта и гайки.

Выполнение в подставке сквозных радиальных пазов позволяет применить планки для поддерживания нижнего прижима в момент загрузки прессуемого материала в матричную полость и в момент предварительного прессования, 5 Наличие планок создает удобство в работе при необходимости освободить нижний торец нижнего прижима, В этом случае достаточно извлечь планки и шжний прижим с помощью кольца, установленного на верхнем торце прижи- ма, под действием усилия пресса переместится вниз на заданную кольцом величину. Это дает возможность, установив на нижний прижим оправку инструмента и верхний прижим, получить новую матричную полость для загрузки и прессования второй части прессуемого материала без переворота пресс-формы.

Таким образом, наличие в основании радиальных пазов и установленных в них планок позволяет исключить переворот пресс-формы при поэтапном прессовании рабочего слоя алмазных 55 кругов форм 14V1 ГОСТ 16169-81;

IEEIX и 14EEIX ГОСТ 16179-82; IFFIX ГОСТ 161-80-82; АОК ГОСТ 10110-78 и других специальных форм. При этом

0

0

5

50

уменьп1ается металлоемкость пресс- формы за счет более рацнональнот О использования ее деталей для образования матричных полостей, что особенно важно при изготовлении крупногабаритных круг.ов.

Предлагаемая конструкция пресс- формы позволяет повысить производительность труда при прессовании за счет исключения операции кантования (переворачивания) пресс-формы на 180 и уменьшить ее металлоемкость за счет более рационального участия деталей в образовании матричных полостей, В пресс-форме достаточно одной матричной полости, равной по объему или близкой к половине объема двух матричных полостей при загрузке прессуемого материала в известном реше2тЗ/324

НИИ (прототипе). Это позволяет умеТТь - шить высоту матрицы и высоту сопря- 1 аемых с нею деталей.

В частности, при прессовании ал- 5 мазных кругов типа IEE1X диаметром 250 мм, толщиной 30 мм при толщине рабочего слоя, равной 3 мм, масса пресс-формы снижается от 84,6 кг (известная пресс-форма)

О до 52 кг, а производительнос ть; возрастает на 13,5% (продолжитель- .ность технологического процесса сокращается, соответственно с 52 до 45 мин).,

5 Следовательно, применение изобретения позволяет повысить производительность технологического процесса и снизить металлоемкость пресс- формы.

Порошок

фик.2

8

16 isftopotuoff

///

ПоиО

шок

фо9,3

Фи.ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Пресс-форма для прессования твердосплавных вставок | 1987 |

|

SU1614899A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| Пресс-форма для изготовления алмазного инструмента | 1981 |

|

SU946802A1 |

| Пресс-форма | 1985 |

|

SU1310234A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

Редактор Т.Парфенова

Составитель И.Киянский

Техред Л.Сердюкова

Заказ 4665/15Тяраж 757Подписное

ВИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор Л.Пилипенко

| Пресс-формы для алмазно-абразивного инструмента | |||

| Под ред | |||

| П.Т.Шуль- мана, Киев: Машиностроение, 1967, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| Под ред | |||

| В.Н.Бакуля Киев,: Машиностроение, 1975, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-30—Публикация

1985-01-02—Подача