10

15

1348095

Изобретение относится к станкостроению, в частности к зубодолбеж- ным станкам с касательным врезанием инструмента.

Целью изобретения является увеличение срока эксплуатации станка за счет увеличения надежности работы механизма касательного врезания.

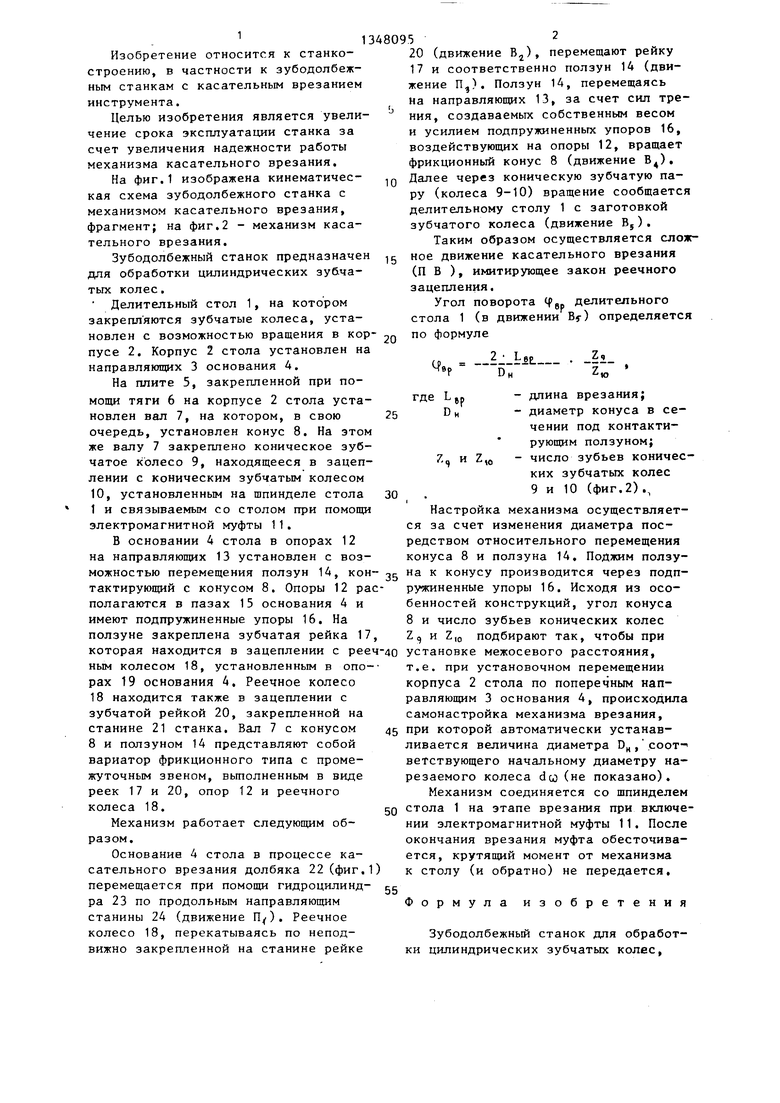

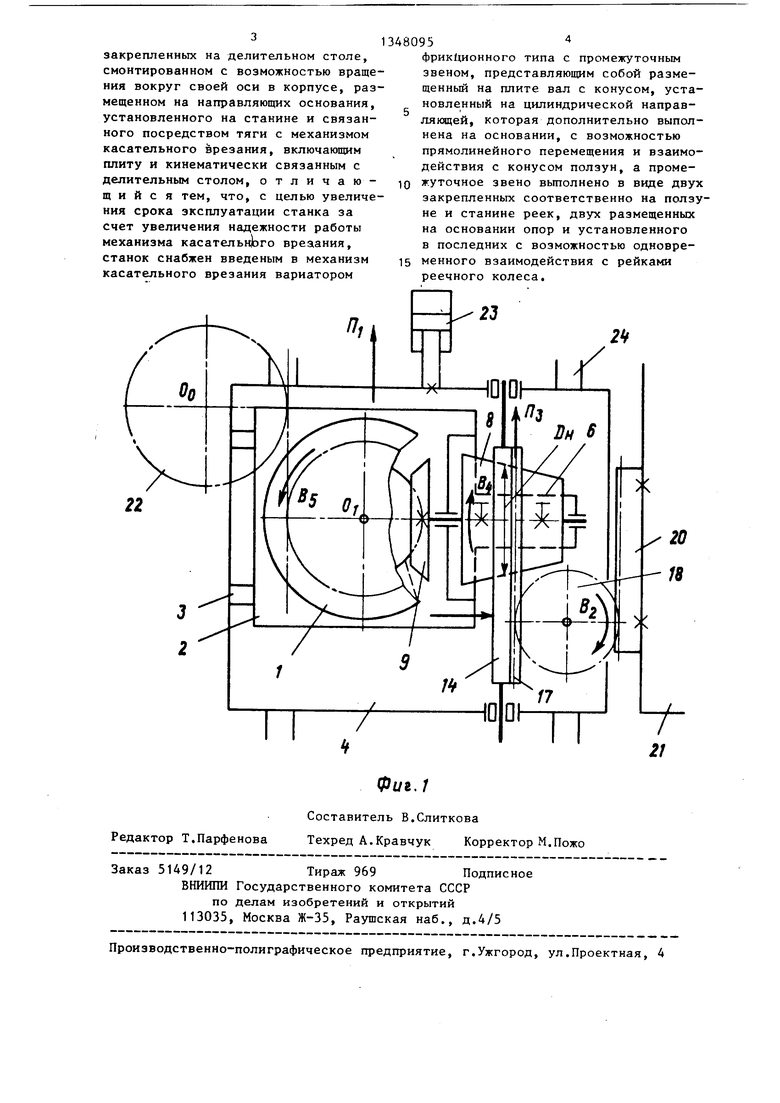

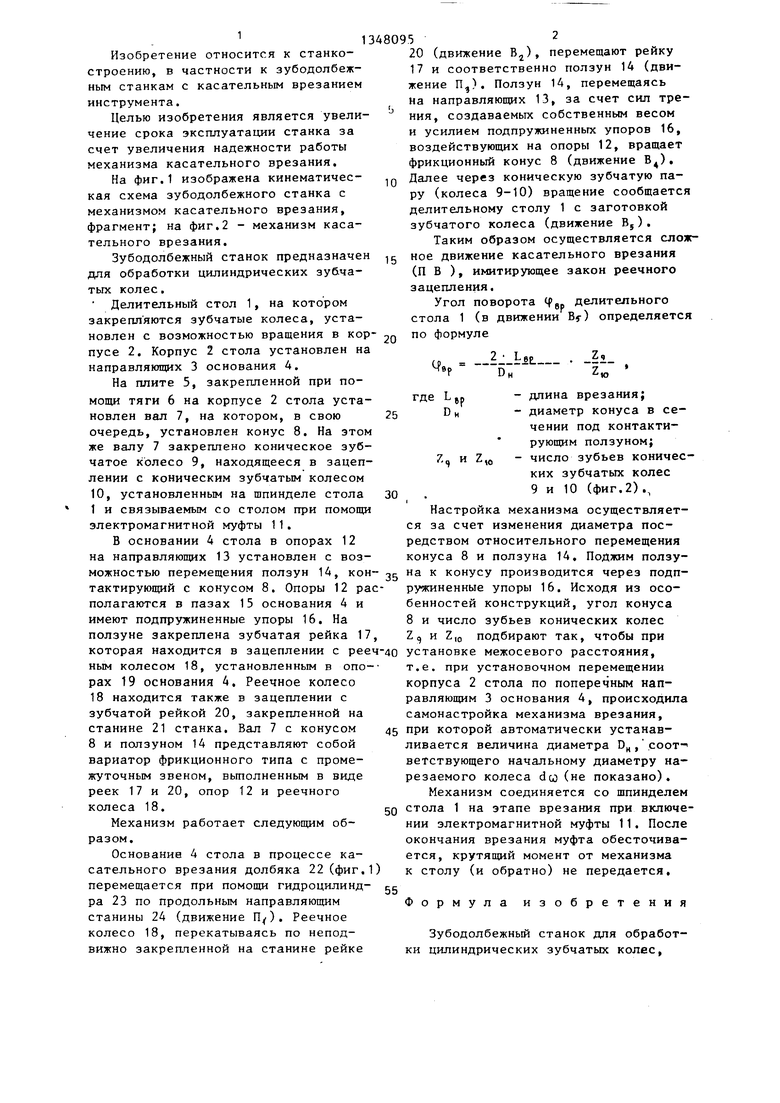

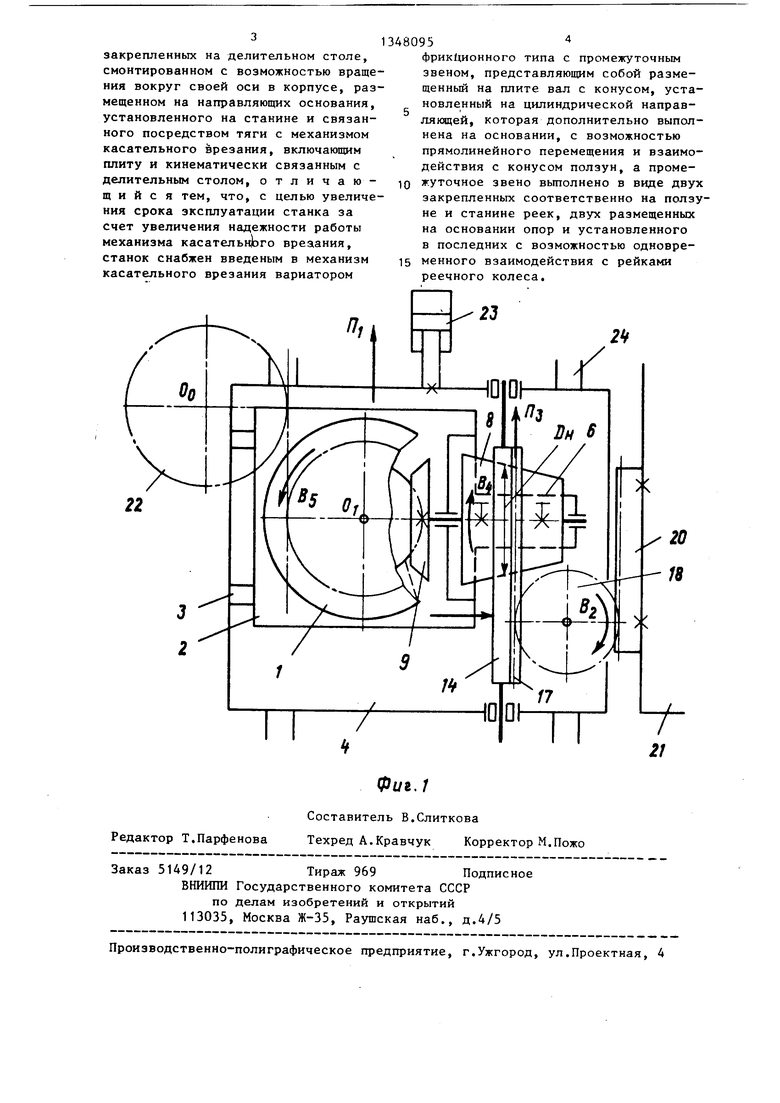

На фиг,1 изображена кинематическая схема зубодолбежного станка с механизмом касательного врезания, фрагмент; на фиг.2 - механизм касательного врезания.

Зубодолбежный станок предназначен для обработки цилиндрических зубчатых колес.

Делительный стол 1, на котором закрепляются зубчатые колеса, установлен с возможностью вращения в кор- JQ пусе 2. Корпус 2 стола установлен на направляющих 3 основания 4.

На плите 5, закрепленной при помощи тяги 6 на корпусе 2 стола установлен вал 7, на котором, в свою очередь, установлен конус 8. На зтом же валу 7 закреплено коническое зубчатое колесо 9, находящееся в зацеплении с коническим зубчатым колесом 10, установленным на шпинделе стола 1 и связываемым со столом при помощи электромагнитной муфты 11.

В основании 4 стола в опорах 12 на направляющих 13 установлен с возможностью перемещения ползун 14, контактирующий с конусом 8. Опоры 12 располагаются в пазах 15 основания 4 и имеют подпружиненные упоры 16. На ползуне закреплена зубчатая рейка 17,

20 (движение В), перемещают рейку 17 и соответственно ползун 14 (дви жение П,). Ползун 14, перемещаясь на направляющих 13, за счет сил тр ния, создаваемых собственным весом и усилием подпружиненных упоров 1 воздействующих на опоры 12, враща фрикционный конус 8 (движение В) Далее через коническую зубчатую п ру (колеса 9-10) вращение сообщае делительному столу 1 с заготовкой зубчатого колеса (движение В,).

Таким образом осуществляется сл ное движение касательного врезани (П В ), имитирующее закон реечног зацепления.

Угол поворота tfg- делительного стола 1 (в движении By) определяе по формуле

2 L

где

1L.

D,

Z,

г„

25

-ер Пи

7,„ и Z,

30

35

-длина врезания;

-диаметр конуса в с чении под контакти pyюшJ м ползуном;

-число зубьев конич ких зубчатых колес

9 и 10 (фиг.2).

Настройка механизма осуществляе ся за счет изменения диаметра посредством относительного перемещени конуса 8 и ползуна 14. Поджим полз на к конусу производится через под ружиненные упоры 16. Исходя из осо бенностей конструкций, угол конуса 8 и число зубьев конических колес

Z ) и Z,o подбирают так, чтобы при которая находится в зацеплении с рееч-40 установке межосевого расстояния.

ным колесом 18, установленным в опорах 19 основания 4. Реечное колесо 18 находится также в зацеплении с зубчатой рейкой 20, закрепленной на станине 21 станка. Вал 7 с конусом 8 и ползуном 14 представляют собой вариатор фрикционного типа с промежуточным звеном, вьтолненным в виде реек 17 и 20, опор 12 и реечного колеса 18.

Механизм работает следуюгцим образом.

Основание 4 стола в процессе касательного врезания долбяка 22 (фиг.1) перемещается при помощи гидроцилинд- rg pa 23 по продольным направляющим станины 24 (движение П). Реечное колесо 18, перекатываясь по неподвижно закрепленной на станине рейке

т.е. при установочном перемещении корпуса 2 стола по поперечным направляющим 3 основания 4, происходи самонастройка механизма врезания, 45 при которой автоматически устанавливается величина диаметра Вц , соо ветствующего начальному диаметру н резаемого колеса dco (не показано).

Механизм соединяется со шпиндел стола 1 на этапе врезания при вклю нии электромагнитной муфты 11. Пос окончания врезания муфта обесточив ется, крутящий момент от механизма к столу (и обратно) не передается.

Формула изобретени

Зубодолбежный станок для обрабо ки цилиндрических зубчатых колес.

50

5

20 (движение В), перемещают рейку 17 и соответственно ползун 14 (движение П,). Ползун 14, перемещаясь на направляющих 13, за счет сил трения, создаваемых собственным весом и усилием подпружиненных упоров 16, воздействующих на опоры 12, вращает фрикционный конус 8 (движение В), Далее через коническую зубчатую пару (колеса 9-10) вращение сообщается делительному столу 1 с заготовкой зубчатого колеса (движение В,).

Таким образом осуществляется сложное движение касательного врезания (П В ), имитирующее закон реечного зацепления.

Угол поворота tfg- делительного стола 1 (в движении By) определяется по формуле

2 L

1L.

D,

Z,

г„

где

25

-ер Пи

7,„ и Z,

0

5

-длина врезания;

-диаметр конуса в сечении под контакти- pyюшJ м ползуном;

-число зубьев конических зубчатых колес

9 и 10 (фиг.2).

Настройка механизма осуществляется за счет изменения диаметра посредством относительного перемещения конуса 8 и ползуна 14. Поджим ползуна к конусу производится через подпружиненные упоры 16. Исходя из особенностей конструкций, угол конуса 8 и число зубьев конических колес

т.е. при установочном перемещении корпуса 2 стола по поперечным направляющим 3 основания 4, происходила самонастройка механизма врезания, при которой автоматически устанавивается величина диаметра Вц , соот- ветствующего начальному диаметру нарезаемого колеса dco (не показано).

Механизм соединяется со шпинделем стола 1 на этапе врезания при включении электромагнитной муфты 11. После окончания врезания муфта обесточивается, крутящий момент от механизма столу (и обратно) не передается.

Формула изобретения

Зубодолбежный станок для обработки цилиндрических зубчатых колес.

закрепленных на делительном столе, смонтированном с возможностью враще ния вокруг своей оси в корпусе, раз метенном на направляющих основания, установленного на станине и связанного посредством тяги с механизмом касательного врезания, включающим плиту и кинематически связанным с делительным столом, отличающийся тем, что, с целью увеличе ния срока зксплуатации станка за счет увеличения надежности работы механизма касателы го врезания, станок снабжен введеным в механизм касательного врезания вариатором

348095

фрикционного типа с промежуточным звеном, представляющим собой размещенный на плите вал с конусом, установленный на цилиндрической направ- лякяцей, которая дополнительно выполнена на основании, с возможностью прямолинейного перемещения и взаимодействия с конусом ползун, а проме- 10 жуточное звено выполнено в виде двух закрепленных соответственно на ползуне и станине реек, двух размещенных на основании опор и установленного в последних с возможностью одновре- 15 немного взаимодействия с рейками реечного колеса.

22

2V

21

Фиг.1

Составитель В.Слиткова Редактор Т.Парфенова Техред А.Кравчук Корректор М.Пожо

Заказ 5149/12Тираж 969 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок | 1988 |

|

SU1641533A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Зубодолбежный станок | 1987 |

|

SU1430194A2 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| Станок для фрезерования червяков | 1980 |

|

SU984750A2 |

| Зубообрабатывающий станок роторного типа | 1987 |

|

SU1504019A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЯ ДИСКОВЫХ КУЛАЧКОВ ТОКАРНО-РЕВОЛЬВЕРНЫХ АВТОМАТОВ | 1969 |

|

SU247003A1 |

| Зубодолбежный станок | 1983 |

|

SU1093445A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| КАЛИБРОВОЧНЫЙ АВТОМАТ | 1996 |

|

RU2101159C1 |

Изобретение относится к станкостроению, в частности к зубодолбеж- ным станкам с касательным врезанием инструмента. Цель изобретения - увеличение срока эксплуатации станка за счет увеличения надежности работы механизма касательного врезания. Зубодолбежный станок предназначен для обработки цилиндрических зубчатых колес, закрепленных на делительном столе 1, установленном с возможностью вращения в корпусе 2, размещенном на направляющих 3 основания 4. Механизм касательного врезания станка выполнен в виде вариатора фрикционного типа с промежуточным звеном. Вариатор фрикционного типа включает вал 7 с конусом 8, взаимодействующим с ползуном 14, установленным с возможностью перемещения на цилиндрической направляющий 13. Промежуточное звено вариатора представляет собой две рейки 17 и 20, две опоры 19 и установленное в опорах с возможностью одновременного взаимодействия с рейками 17 и 20 реечное колесо 18. 2 ил. (О 14 СЭ 4 00 о ;о СП s.2 12 15

| Зубодолбежный станок | 1982 |

|

SU1060359A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-30—Публикация

1986-06-04—Подача