11

Изобретение относится к стекольной промышленности, в частности к производству стеклянных трубок, изготавливаемых методом непрерывного вытягивания из расплава стекломассы,

Целью изобретения является увеличение механической прочности.

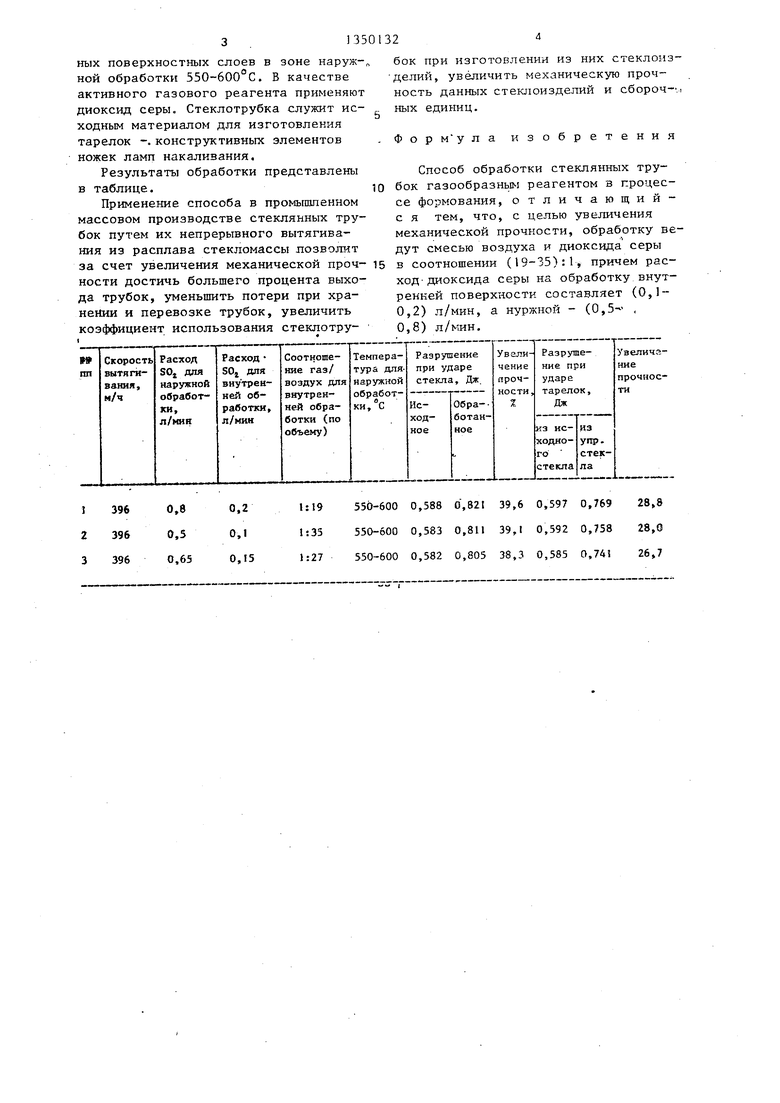

На чертеже изображена схема реализации предлагаемого способа обработки стеклотрубки.

Схема упрочнения стеклянных трубок состоит их 2-х систем снабжения ак-.: тинным газовым реагентом, линии упрочнения наружных поверх ностных слоев и линии упрочнения внутренних поверхностных слоев стеклянных трубок. Система снабжения активным газовым реагентом состоит из металлического баллона 1, наполненного активным газовым реагентом под давлени- ем, переходного газового редуктора 2 (можно использовать промышленные кислородные ИЛИ углекислые), газового ротаметра 3 для регулировки и установления необходимых расходов .газового реагента, трубопроводов 4 для подачи активного газового реагента. Линия обработки наружных поверхностных слоев -формуемых стеклянных трубок включает в себя изолированное про- странство рольганга 5 с плотно закрытыми крьшками, стеклотрубку 6, установленные по краям металлические заслонки 7, и установленные симметрично по обе стороны от формуемой стеклотрубки перфорированные трубопроводы 8. I

Линия обработки внутренних поверхностных слоев стеклянных трубок вклю- чает в себя рессивер-накопитель 10 воздуха с боковым штуцером 9. иголь- чатый кран 11 и U-образный манометр 12, мундштук 13, на котором начин 1-- ется формование стеклянных трубок.

Упрочнение проводят путем одновременного воздействия активного газового реагента (диоксида серы) на на- . ружные и внутренние поверхностные слои формуемой стеклотрубки Актив- ный газовый реагент из металлических баллонов 1 под давлениам через редукторы 2 и ротаметры 3 типа pH-Os6 подают по трубопроводам 4 з зоны обработки. Для обработки наружных по-., верхностных слоев формуемой стекло- трубки активный газовый реагент (при расходе для стеклотрубкн диаметром 6-15 мм 0,5-0,8 л/мин, установленным

5

0 5

Q

Q

322

ротаметром 3), подают в зону ной обработки (закрытое проатра нство рольганга 5 вытягинания стек/готрубки на расстоянии 3,0-4,5 м от мурдштука),

Изолирование газового реагента в зоне обработки производят установкой металлических заслонок 7 и плогньм закрытием крышек рольганга 5,

Подачу активного газового реагента (диоксида серы) ос тдествляют через перфорировантше трубопроводы 8, установленные в зоне наружной обработки стеклотрубки. Температуру, необходи- ную для взаимодействия активного га зового реагента с поверхностью формуемой стеклотрубки, достигают за счет тепла стеклотрубки (температура поверхностных слоев в зоне обработки 550-600 с). Для обработки внутренних поверхностей формуемой стекло- трубки активный газовый зеагент продувают через внутреннюю полость стеклотрубки в смеси с воздухом на выдувание, Лля этого активный газовый реагент (диоксид серы) расходом, установленным газовым ротаметром 3 и равным 0,1-0,2 л/мин через боковой штуцер 9 с газовым краном подают в ресивер-накопитель 10 воздуха, где перемешивается с воздухом на вьщувание формуемой стеклотрубки. Газовоз- душную смесь с содержанием активного газового реагента 2,5-4,0 об.% через игольчатый кран 11 подают во внутреннюю полость мундштука формуемой стеклотрубки по всей ее длине.

В результате взаимодействия активного газового реагента с поверхностью стекла происходит (вследствие 1, мень- шения содержания щелочных компонентов) модификация поверхностей стекло- трубок. В результате происходит улучЕ;ение свойств, на значение которых в большой мере илияет состояние и строение поверхности сч екла: механической прочности, термической стойкости, удельного электрического поверхностного сопротивления, Взаимо-. действие активного х азового реагента с раствором стеклома.ссы луковицы стекла улучшает процесс формования стак- лотрубки, способствуя более равнонер- кому распределению к ней щелочных компонентов,

Примеры. С .:еклянкую трубку диаметром 12,0-- 2,5 мм, толщиной стекла 0, 7--0 ., 9 мм формую . из электровакуумного стекла, температура наружных поверхностных слоев в зоне наружной обработки 550-600°С. В качестве активного газового реагента применяют диоксид серы, Стеклотрубка служит исходным материалом для изготовления тарелок -. конструктивных элементов ножек ламп накаливания.

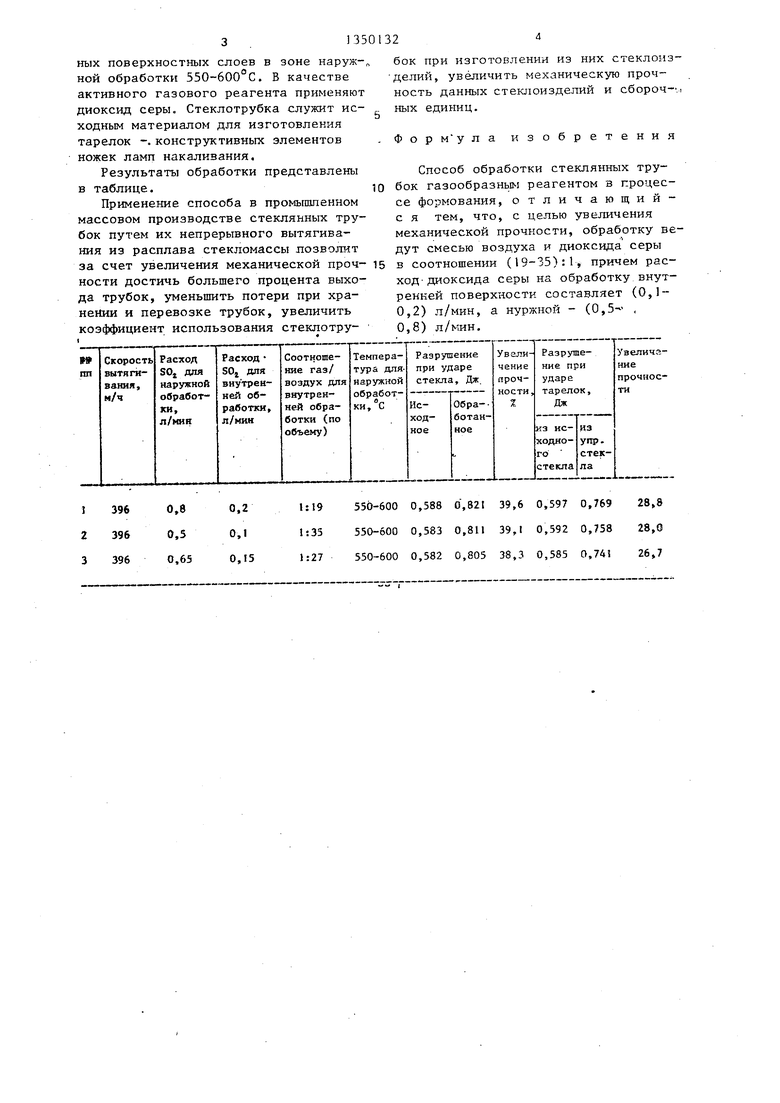

Результаты обработки представлены в таблице.

Применение способа в промыпшенном массовом производстве стеклянных трубок путем их непрерывного вытягивания из расплава стекломассы лозволит

за счет увеличения механической проч- is в соотношении (19-35):, причем рас- ности достичь большего процента выхо- ход-диоксида серы на обработку внут- да трубок, уменьшить потери при хра- нейии и перевозке трубок, увеличить коэффициент использования стеклотруренней поверхности составляет (0,1- 0,2) л/мин, а нуржной - (0,5- 0,8) л/мин.

бок при изготовлении из них стеклоиз- делий, увеличить механическую прочность данных стеююизделий и сбороч-.i ных единиц.

Форм ула изобретения

Способ обработки стеклянных трубок газообразньм реагентом в про дес- се формования, отличающий- с я тем, что, с целью увеличения механической прочности, обработку вел

дут смесью воздуха и диоксида серы

в соотношении (19-35):, причем рас- ход-диоксида серы на обработку внут-

ренней поверхности составляет (0,1- 0,2) л/мин, а нуржной - (0,5- 0,8) л/мин.

0,588 0,821 39,6 0,597 0,769 0,583 0,811 39,1 0,592 0,758 0,582 0,805 38,3 0,585 0,741

28,8 28,0 26,7

Г 1

S f 8 8

f / .- :/7fzf7H

I I fi t I .f

V / HJ

f I / f .. .. f. J

r I

13

/5

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| СПОСОБ НЕПРЕРЫВНОГО УПРОЧНЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1992 |

|

RU2073658C1 |

| Способ автоматизированного управления процессом формования стеклотрубок вытягиванием | 1978 |

|

SU747830A1 |

| Устройство для непрерывного вытя-гиВАНия СТЕКлОМАССы | 1978 |

|

SU844588A1 |

| Способ изготовления труб из боросиликатного стекла | 1988 |

|

SU1571003A1 |

| Устройство для вертикального вытягивания стеклянных труб | 1981 |

|

SU1018339A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 2005 |

|

RU2299183C1 |

| Способ формования многослойных стеклянных труб | 1979 |

|

SU857022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА "МЕТЕЛИЦА-СУПЕР" | 1996 |

|

RU2096359C1 |

| Устройство для непрерывного вытягивания стеклянных трубок вниз | 1979 |

|

SU881014A1 |

Изобретение относится к стекольной промышленности, в частности к производству, стеклянных трубок, изготавливаемых методом непрерьшного вытягивания из расплава стекломассы. Цель изобретения - увеличение механической прочности стеклянных трубок. Способ обработки стеклянных трубок в продессе формования ведут смесью воздуха и диоксида серы в соотношении

J J

I

P

iS

воздг/л

Редактор Н.Лазаренко

Составитель О.Самохина,

Техред Л.Олийньпс Корректор И.Эрдейн

Заказ 5225/22Тираж 428 Подписное

ВНИИПИ Госуда,рственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектнйя, 4

| СПОСОБ СШИВАНИЯ ПИЩЕВОДА У НОВОРОЖДЕННЫХ | 0 |

|

SU209630A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-11-07—Публикация

1986-01-02—Подача