31503

Изобретение относится к обработке металов давлением, в частности к способам и устройствам для холодного деформирования трубчатых заготовок.

Цель изобретения - повьшение производительности за счет обеспечения изготовления изделий цельноштампо- ванными.

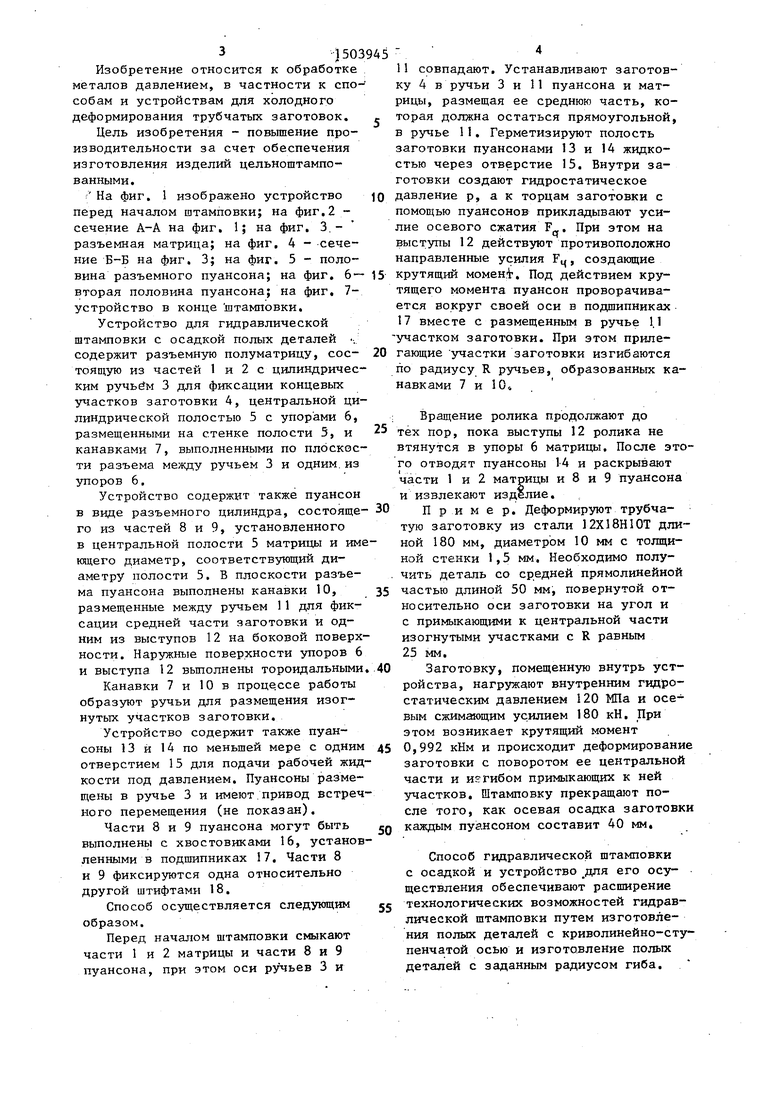

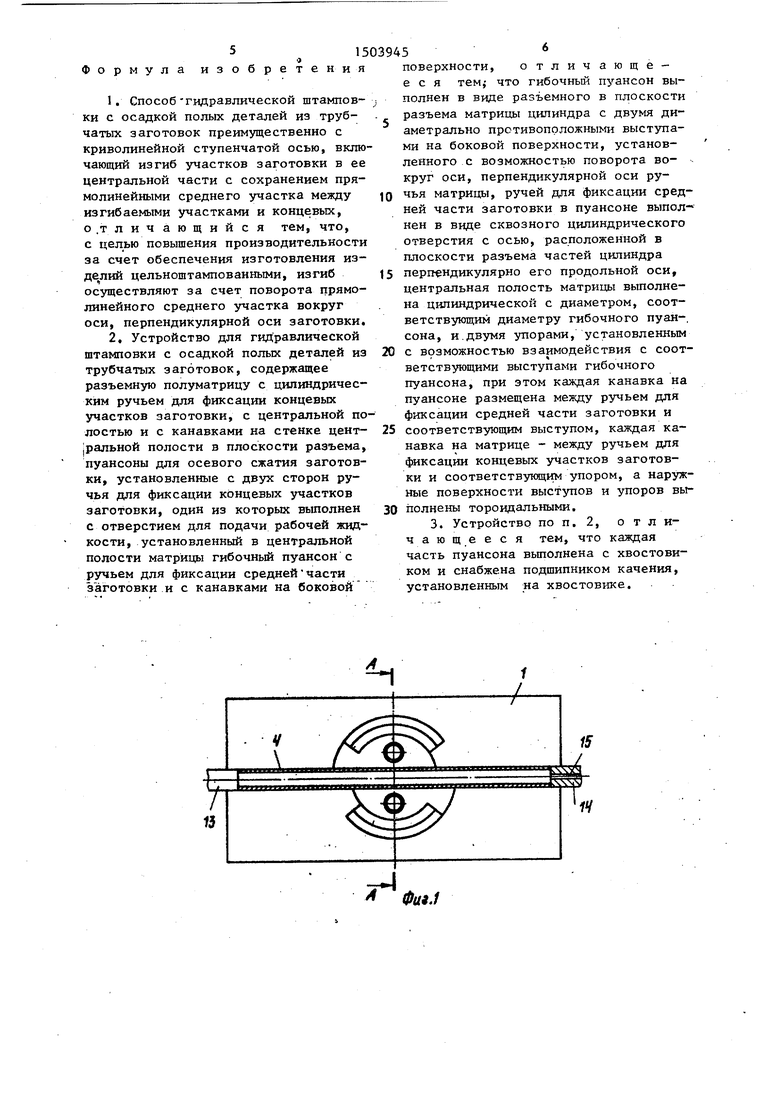

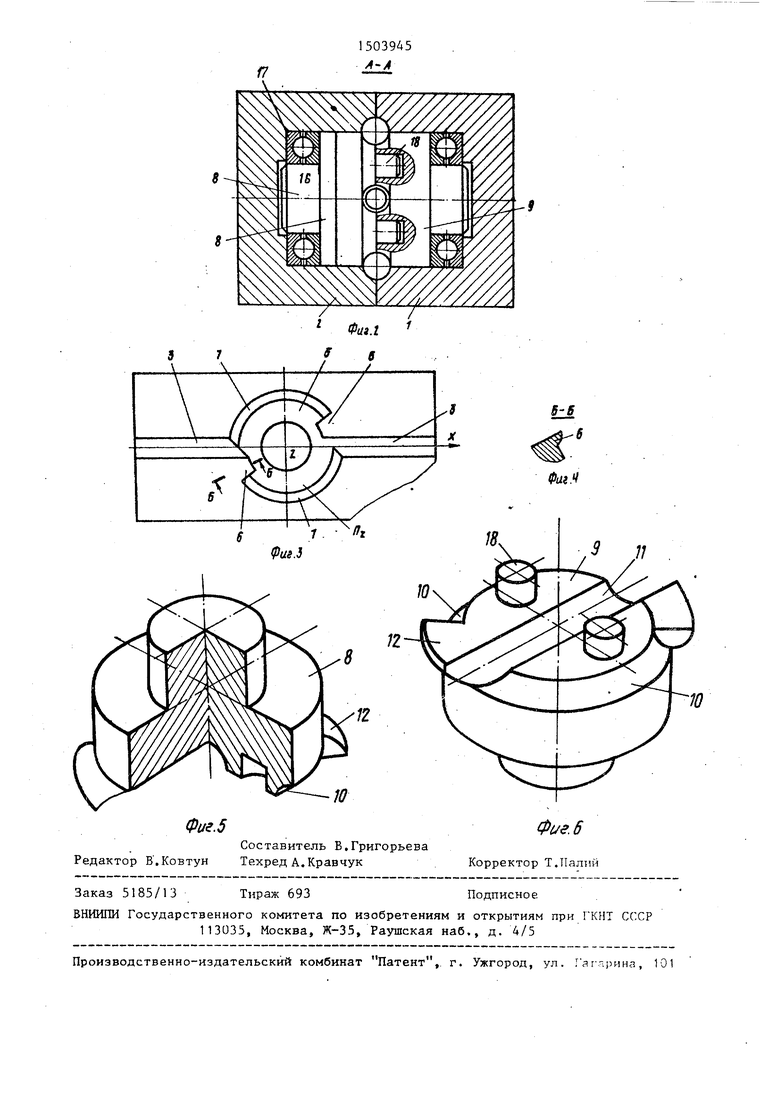

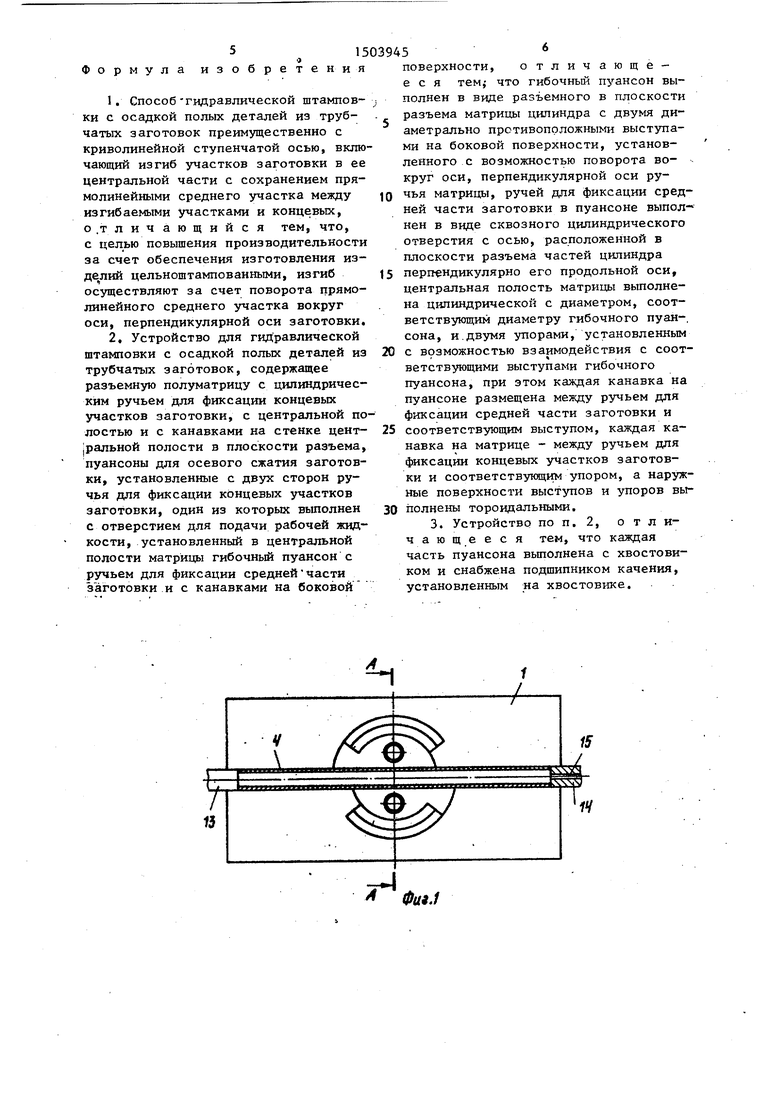

На фиг. 1 изображено устройство перед началом штамповки; на фиг,2 - сечение А-А на фиг. 1; на фиг. 3.- разъемная матрица; на фиг, 4 - сечение Б-Б на фиг. 3; на фиг, 5 - половина разъемного пуансона; на фиг, 6- вторая половина пуансона; на фиг. 7- устройство в конце штамповки.

Устройство для гидравлической штамповки с осадкой полых деталей . содержит разъемную полуматрицу, сое- тоящзпо из частей 1 и 2 с цилиндрическим ручьем 3 для фиксации концевых участков заготовки 4, центральной цилиндрической полостью 5 с упорами 6, размещенными на стенке полости 5, и канавками 7, выполненными по плоскости разъема между ручьем 3 и одним, из Зшоров 6,

Устройство содержит также пуансон в виде разъемного цилиндра, состояще- го из частей 8 и 9, установленного в центральной полости 5 матрицы и имеющего диаметр, соответствующий диаметру полости 5. В плоскости разъема пуансона выполнены канавки 10, размещенные между ручьем 11 для фиксации средней части заготовки и одним из выступов 12 на боковой поверхности. Наружные поверхности упоров 6 и выступа 12 вьтолнены тороидальными

Канавки 7 и 10 в процессе работы образуют ручьи для размещения изогнутых участков заготовки.

Устройство содержит также пуансоны 13 и 14 по меньшей мере с одним отверстием 15 для подачи рабочей жидкости под давлением. Пуансоны размещены в ручье 3 и имеют.привод встречного перемещения (не показан).

Части 8 и 9 пуансона могут быть выполнены с хвостовиками 16, установленными в подшипниках 17. Части 8 и 9 фиксируются одна относительно другой штифтами 18.

Способ осуществляется следующим образом.

Перед началом штамповки смыкают части 1 и 2 матрицы и части 8 и 9 пуансона, при этом оси ручьев 3 и

И совпадают. Устанавливают заготовку 4 в ручьи 3 и 11 пуансона и матрицы, размещая ее среднюю часть, которая должна остаться прямоугольной, в ручье 11. Герметизируют полость заготовки пуансонами 13 и 14 жидкостью через отверстие 15, Внутри заготовки создают гидростатическое давление р, а к торцам заготовки с помощью пуансонов прикладывают усилие осевого сжатия F. При этом на выступы 12 действуют противоположно направленные усилия Гц, создающие крутящий MOMeH ir. Под действием крутящего момента пуансон проворачивается вокруг своей оси в подшипниках 17 вместе с размещенным в ручье 1.1 участком заготовки. При этом прилегающие участки заготовки изгибаются по радиусу R ручьев, образованных канавками 7 и 10

Вращение ролика продолжают до тех Пор, пока выступы 12 ролика не втянутся в упоры 6 матрицы. После этго отводят пуансоны 14 и раскрывают части 1 и 2 матрицы и 8 и 9 пуансона и извлекают изделие.

Пример. Деформируют трубчатую заготовку из стали 12X18HIOT длиной 180 мм, диаметром 10 мм с толщиной стенки 1,5 мм. Необходимо получить деталь со средней прямолинейной частью длиной 50 мм, повернутой относительно оси заготовки на угол и с примыкающими к центральной части изогнутыми участками с R равным 25 мм.

Заготовку, помещенную внутрь устройства, нагружают внутренним гидростатическим давлением 120 Ша и осевым сжимающим усилием 180 кН, При этом возникает крутящий момент 0,992 кНм и происходит деформировани заготовки с поворотом ее центральной части и иггибом примыкающих к ней участков. Штамповку прекращают после того, как осевая осадка заготовк каждым пуансоном составит 40 мм.

Способ гидравлической щтамповки с осадкой и устройство для его осуществления обеспечивают расширение технологических возможностей гидравлической щтамповки путем изготовления полых деталей с криволинейно-ступенчатой осью и изготовление полых деталей с заданным радиусом гиба.

Формула изобре

т е

1503945

1.Способ-гидравлической штамповки с осадкой полых деталей из трубчатых заготовок преимущественио с криволинейной ступенчатой осью, включающий изгиб участков заготовки в ее центральной части с сохранением прямолинейными среднего участка между изгибаемыми участками и концевых, обличающийся тем, что,

с целью повышения производительности за счет обеспечения изготовления из- цельноштампованными, изгиб осуществляют за счет поворота прямолинейного среднего участка вокруг оси, перпендикулярной оси заготовки.

2,Устройство для гидравлической штамповки с осадкой полых деталей из трубчатых заготовок, содержащее разъемную полуматрицу с цилиндрическим ручьем для фиксации концевых участков заготовки, с центральной полостью и с канавками на стенке цент- |ральной полости в плоскости разъема, пуансоны для осевого сжатия заготовки, установленные с двух сторон ручья для фиксации концевых участков заготовки, один из которых выполнен

с отверстием для подачи рабочей жидкости, установленный в центральной полости матрицы гибочный пуансон с ручьем для фиксации средней части заготовки и с канавками на боковой

н и я поверхности, отличающееся тем; что гибочный пуансон выполнен в виде разъемного в плоскости разъема матрицы цилиндра с двумя диаметрально противоположными выступами на боковой поверхности, установленного с возможностью поворота во- круг оси, перпендикулярной оси ру10 чья матрицы, ручей для фиксации средней части заготовки в пуансоне выполнен в виде сквозного цилиндрического отверстия с осью, расположенной в плоскости разъема частей цилиндра

t5 перпендикулярно его продольной оси, центральная полость матрицы выполнена цилиндрической с диаметром, соответствующим диаметру гибочного пуан-. сона, и.двумя упорами, установленным

20 с возможностью взаимодействия с соответствующими выступами гибочного пуансона, при этом каждая канавка на пуансоне размещена между ручьем для фиксации средней части заготовки и

25 соответствующим выступом, каждая канавка на матрице - между ручьем для фиксации концевых участков заготовки и соответствутацим упором, а наружные поверхности выступов и упоров вы30 полнены тороидальными.

3. Устройство по п. 2, отличающееся тем, что каждая часть пуансона вьтолнена с хвостовиком и снабжена подщипником качения, установленным на хвостовике.

1503945

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| Штамп для изготовления тройников | 1978 |

|

SU664708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Устройство для гидравлической штамповки тонкостенных полых деталей | 1986 |

|

SU1323154A1 |

| Штамп для изготовления крутоизогнутых отводов | 1983 |

|

SU1174115A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU878405A1 |

Изобретение относится к обработке металлов давлением , в частности, к способам и устройствам для холодного деформирования трубчатых заготовок. Цель изобретения - повышение производительности за счет обеспечения изготовления изделий цельноштампованными. Изгиб заготовки осуществляют путем поворота прямолинейного среднего участка вокруг оси, перпендикулярной оси заготовки. Устройство для осуществления способа содержит разъемную полуматрицу с цилиндрическим ручьем 3 для фиксации концевых участков заготовки, с упорами 6 и полостью, в которой установлены части пуансона, также имеющие упоры 12. Трубчатую заготовку помещают в ручьи 3 матрицы и ручьи, образованные канавками матрицы и пуансона. Затем заготовку заполняют жидкостью и прикладывают осевые усилия, создающие на упорах 6 и 12 одинаковые по величине и противоположные по направлению усилия, образующие крутящий момент. Под действием этого момента пуансон поворачивается вместе с центральной прямолинейной частью заготовки, изгибая прилежащие участки заготовки по радиусу полости матрицы. 2 с.п.ф-лы, 7 ил.

0Ui.1

Фиг.5

Составитель В.Григорьева Редактор В .Ковтун Техред А.Кравчук

Заказ 5185/13

Тираж 693

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг 6

Корректор Т.Палий

Подписное

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-04-13—Подача