В ОСНОВНОМ авт. св. № 129266 описан сварочный манипулятор для автоматической установки крупногабаритных изделий в рабочее положение при контактной точечной сварке. Он состоит из подвижных тележек, на которых расположены две вертикальные колонны, несущие поворотную раму с изделием и механизмы для перемещения тележек в продольном направлении, для перемещения рамы в вертикальном направлении и для поворота рамы вокруг продольной оси.

Предлагаемый манипулятор является дальнейщим развитием конструкции, описанной в авт. св. № 129266, и отличается от нее тем, что механизм прерывистого продольного перемещения выполнен в виде барабанной муфты с включающими штифтами, снабженными электромагнитным приводом, находящимся под управлением электромеханического программирующего устройства. Программирующее устройство имеет несколько каналов программного управления, которые поочередно используются для получения различных режимов сварки. Кроме того, описываемый манипулятор снабжен телевизионной установкой для наблюдения за местом сварки с пульта управления. Такое выполнение сварочного манипулятора повыщает степень механизации процесса сварки и улучщает контроль за его проведением.

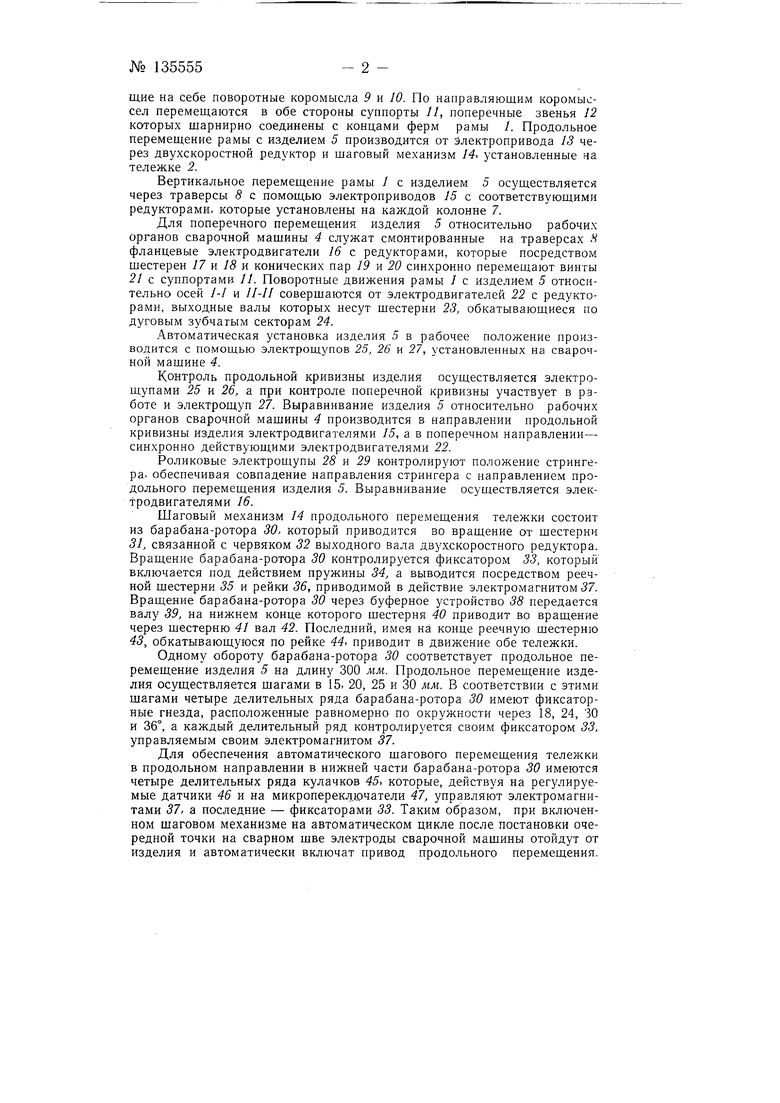

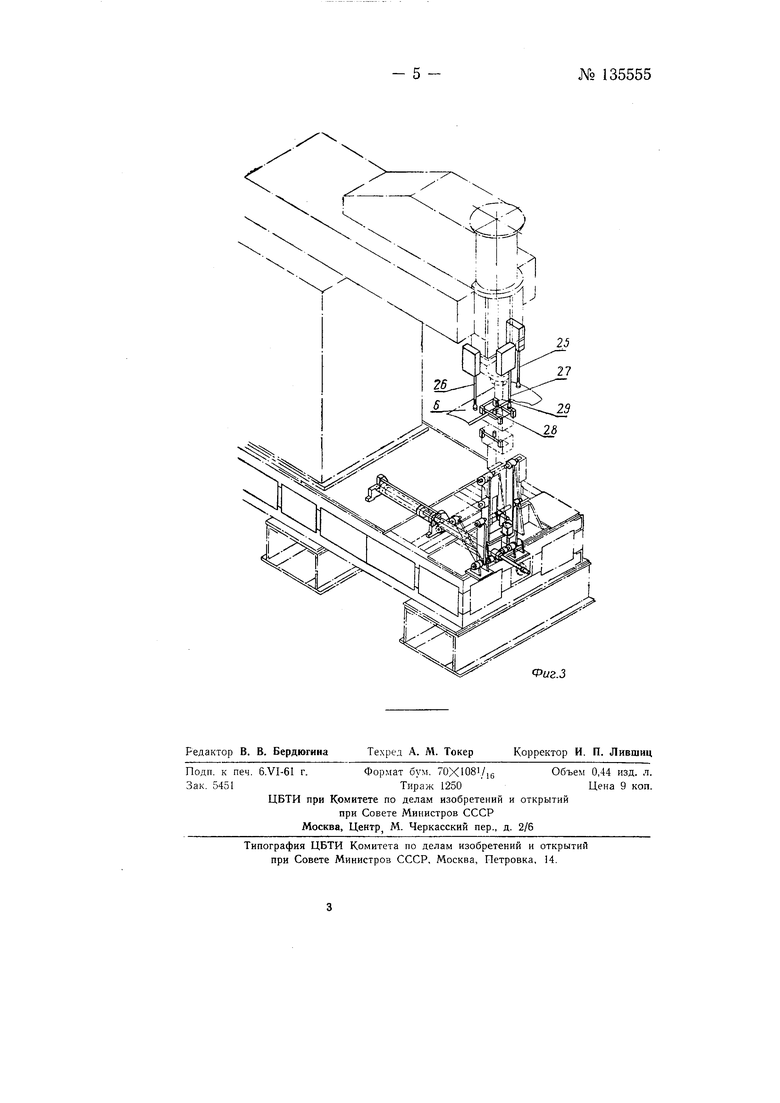

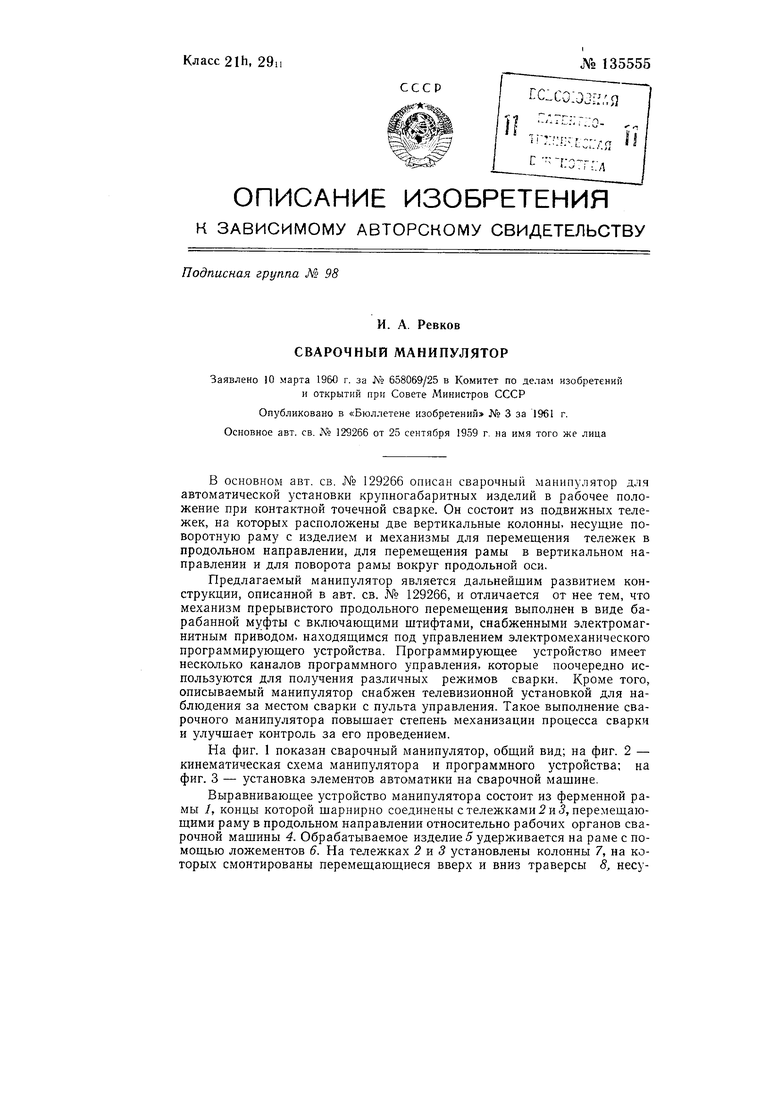

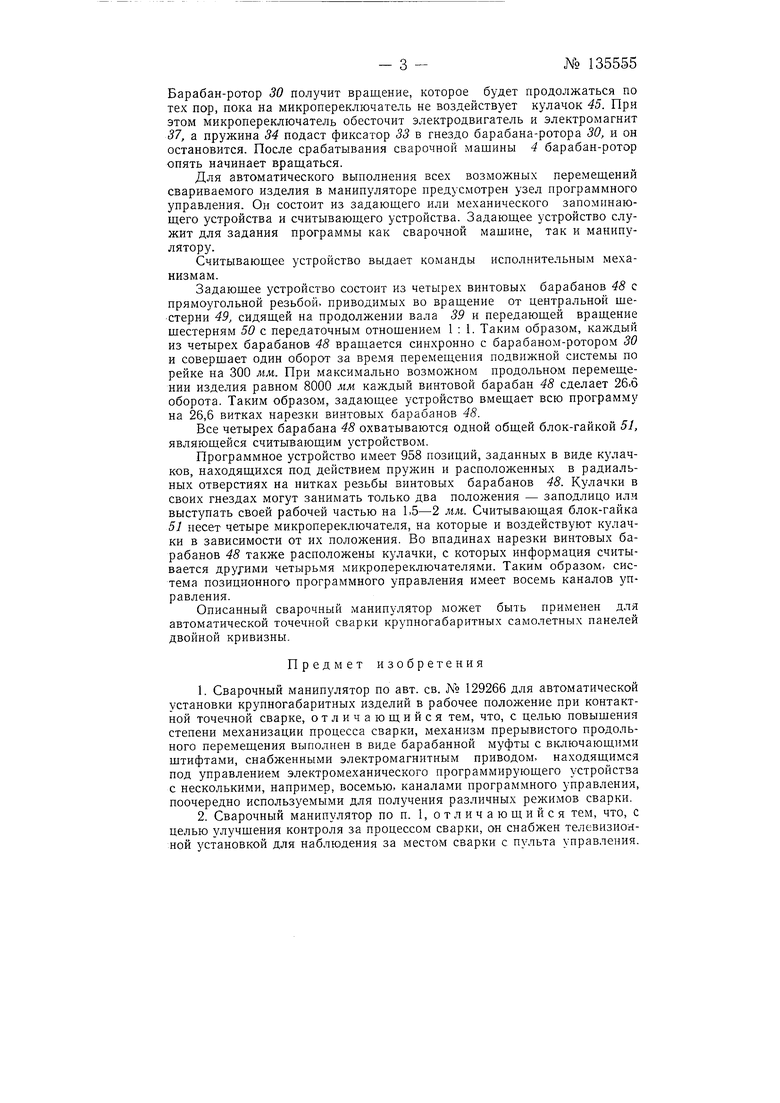

На фиг. 1 показан сварочный манипулятор, общий вид; на фиг. 2 - кинематическая схема манипулятора и программного устройства; на фиг. 3 - установка элементов автоматики на сварочной машине.

Выравнивающее устройство манипулятора состоит из ферменной рамы /, концы которой шарнирно соединены с тележками .2 и 5, перемещающими раму в продольном направлении относительно рабочих органов сварочной мащины 4. Обрабатываемое изделие 5 удерживается на раме с помощью ложементов 6. На тележках 2 и 5 установлены колонны 7, на которых смонтированы перемещающиеся вверх и вниз траверсы 8, несу№ 135555- 2 щие на себе поворотные коромысла 9 и 10. По направляющим коромыссел перемещаются в обе стороны сунпорты //, поперечные звенья J2 которых шарнирно соединены с концами ферм рамы /. Продольное перемещение рамы с изделием 5 производится от Электропривода 13 через двухскоростной редуктор и шаговый механизм 14, установленные на тележке 2.

Вертикальное перемещение рамы / с изделием 5 осуществляется через траверсы 8 с помощью электроприводов 15 с соответствующими редукторами, которые установлены на каждой колонне 7.

Для поперечного перемещения изделия 5 относительно рабочих органов сварочной мащины 4 служат смонтированные на траверсах . фланцевые электродвигатели 16 с редукторами, которые посредством шестерен 17 и 18 и конических пар 19 и 20 синхронно перемещают винты 21 с суппортами 11. Поворотные движения рамы 1 с изделием 5 относительно осей /-/ и //-// соверщаются от электродвигателей 22 с редукторами, выходные валы которых несут щестерни 23, обкатывающиеся по дуговым зубчатым секторам 24.

Автоматическая установка изделия 5 в рабочее положение производится с помощью электрощупов 25, 26 и 27, установленных на сварочной мащине 4.

Контроль продольной кривизны изделия осуществляется электрощупами 25 и 26, а при контроле поперечной кривизны участвует в работе и электрощуп 27. Выравнивание изделия 5 относительно рабочих органов сварочной мащины 4 производится в направлении продольной кривизны изделия электродвигателями 15, а в поперечном направлении- синхронно действующими электродвигателями 22.

Роликовые электрощупы 28 и 29 контролируют положение стрингера, обеспечивая совпадение направления стрингера с паправлением продольного перемещения изделия 5. Выравнивание осуществляется электродвигателями 16.

Шаговый механизм 14 продольного перемещения тележки состоит из барабана-ротора 30, который приводится во вращение от щестерни 31, связанной с червяком 32 выходного вала двухскоростного редуктора. Вращение барабана-ротора 30 контролируется фиксатором 33, который включается под действием пружины 34, а выводится посредством реечной щестерни 35 и рейки 36, приводимой в действие электромагнитом 57. Вращение барабана-ротора 30 через буферное устройство 38 передается валу 39, на нижнем конце которого щестерня 40 приводит во вращение через щестерню 41 вал 42. Последний, имея на конце реечную щестерню 43, обкатывающуюся по рейке 44, приводит в движение обе тележки.

Одному обороту барабана-ротора 30 соответствует продольное перемещение изделия 5 на длину 300 мм. Продольное перемещение изделия осуществляется шагами в 15, 20, 25 и 30 мм. В соответствии с этими шагами четыре делительных ряда барабана-ротора 30 имеют фиксаторные гнезда, расположенные равномерно по окружности через 18, 24, 30 и 36°, а каждый делительный ряд контролируется своим фиксатором 33, управляемым своим электромагнитом 37.

Для обеспечения автоматического шагового перемещения тележки в продольном направлении в нижней части барабана-ротора 30 имеются четыре делительных ряда кулачков 45, которые, действуя на регулируемые датчики 46 и на микроперекл ючатели 47, управляют электромагнитами 37, а последние - фиксаторами 33. Таким образом, при включенном шаговом механизме на автоматическом цикле после постановки очередной точки на сварном щве электроды сварочной мащины отойдут от изделия и автоматически включат привод продольного перемещения.

Барабан-ротор 30 получит вращение, которое будет продолжаться по тех пор, пока на микропереключатель не воздействует кулачок 45. При этом микропереключатель обесточит электродвигатель и электромагнит 37, а пружина 34 подаст фиксатор 33 в гнездо барабана-ротора 30, и он остановится. После срабатывания сварочной машины 4 барабан-ротор опять начинает вращаться.

Для автоматического выполнения всех возможных перемещений свариваемого изделия в манипуляторе предусмотрен узел программного управления. Он состоит из задающего или механического запоминающего устройства и считывающего устройства. Задающее устройство служит для задания программы как сварочной машине, так и манипулятору.

Считывающее устройство выдает команды исполнительным механизмам.

Задающее устройство состоит из четырех винтовых барабанов 48 с прямоугольной резьбой, приводимых во вращение от центральной шестерни 49, сидящей на продолжении вала 39 и передающей вращение шестерням 50 с передаточным отношением 1:1. Таким образом, каждый из четырех барабанов 48 вращается синхронно с барабаном-ротором 30 и совершает один оборот за время перемещения подвижной системы по рейке на 300 мм. При максимально возможном продольном перемещении изделия равном 8000 мм каждый винтовой барабан 48 сделает 26,6 оборота. Таким образом, задающее устройство вмещает всю программу на 26,6 витках нарезки винтовых барабанов 48.

Все четырех барабана 48 охватываются одной общей блок-гайкой 51, являющейся считывающим устройством.

Программное устройство имеет 958 позиций, заданных в виде кулачков, находящихся под действием пружин и расположенных в радиальных отверстиях на нитках резьбы винтовых барабанов 48. Кулачки в своих гнездах могут занимать только два положения - заподлицо или выступать своей рабочей частью на 1,5-2 мм. Считывающая блок-гайка 5} несет четыре микропереключателя, на которые и воздействуют кулачки в зависимости от их положения. Во впадинах нарезки винтовых барабанов 48 также расположены кулачки, с которых информация считывается четырьмя микропереключателями. Таким образом, система позиционного программного управления имеет восемь каналов управления.

Описанный сварочный манипулятор может быть применен для автоматической точечной сварки крупногабаритных самолетных панелей двойной кривизны.

Предмет изобретения

1.Сварочный манипулятор по авт. св. jY 129266 для автоматической установки крупногабаритных изделий в рабочее положение при контактной точечной сварке, отличающийся тем, что, с целью повышения степени механизации процесса сварки, механизм прерывистого продольного перемещения выполнен в виде барабанной муфты с включающими штифтами, снабженными электромагнитным приводом, находящимся под управлением электромеханического программирующего устройства с несколькими, например, восемью, каналами программного управления, поочередно используемыми для получения различных режимов сварки.

2.Сварочный манипулятор по п. 1, отличающийся тем, что, с целью улучшения контроля за процессом сварки, он снабжен телевизионной установкой для наблюдения за местом сварки с пульта управления.

- 3 -№ 135555

12

Фиг. 2

2J

Mi

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный манипулятор | 1959 |

|

SU129266A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1973 |

|

SU369992A1 |

| СВАРОЧНЫЙ МАНИПУЛЯТОР | 1967 |

|

SU198469A1 |

| МНОГОПОТОЧНАЯ МЕХАНИЗИРОВАННАЯ ЛИНИЯ | 1970 |

|

SU283452A1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| Машина для автоматической стыковой сварки | 1950 |

|

SU93589A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИИ ДВОЙНОЙ КРИВИЗНЫ | 1969 |

|

SU239464A1 |

Авторы

Даты

1961-01-01—Публикация

1960-03-10—Подача