Изобретение относится к прокатному производству, а именно к производству проката на станах непрерывного типа.

Цель изобретения - повышение точности проката за счет стабилизации его толщины по длине раската.

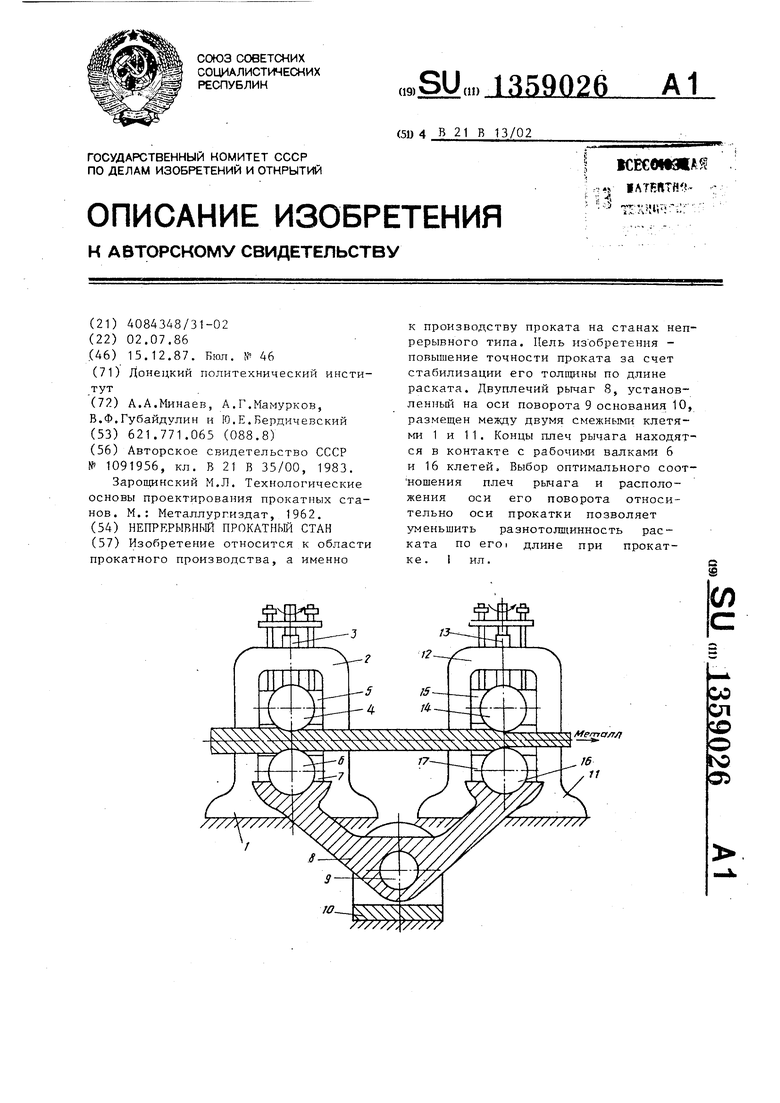

На чертеже показаны две смежные клети прокатного стана, разрез вдоль оси прокатки.

Прокатньй стан состоит из первой по ходу прокатки клети 1 со станиной 2, содержащей нажимное устройство 3, верхний валок 4 с подушками 5, нижний валок 6 с подушками 7, двуплечего рычага 8, концы которого контактируют с низкними валками, оси поворота (шарнира) 9, установленной в основании 10, второй по ходу прокатки клети 20 бой двуплечим рычагом 8, с соотноше11 со станиной 12, содержащей нажимное устройство 13, верхний валок 14 с подушками 15, нижний валок 16 с подушками 17.

Связь двух смежных клетей двуплечим рычагом необходима для создания саморегулирующей системы толщины проката с обратной связью. Т.е. контур последующая клеть - двуплечий рычаг предьщущая клеть позволяет перераспре-30 нажимных устройств 3 и 13, соответделять усилия, возникающие при прокатке в каждой из этих двух клетей, что приводит к стабилизации толщины проката по длине.

Соотношение плеч рычага в пределах 1-3 позволяет регулировать величину силы обратной связи от одной клети к другой в случае прокатки раската одновременно в обоих клетях.

При соотношении плеч рычага меньше единицы сила обратной связи от последзвдщей клети к предыдущей ока- зывает малое влияние на дополнительноё обжатие металла в предыдущей клети, так как с последующей клетью контактирует меньшее плечо, а с предыдущей - больпюе плечо. Отношение всегда берется следующим образом: в числителе - длина последующего плеча, в знаменателе - длина предыдущего плеча.

Увеличение соотношения плеч рычаг больше трех ведет к изгибу большого плеча, что противоречит назначению двуплечего рычага, или к неоправданному увеличению его металлоемкости.

Закрепление оси поворота рычага относительно оси прокатки на расстоя :нии меньшем 0,5 расстояния между

смежными клетями, приводит к снижению его жесткости, т.е. рычаг рабо- , тает как пружина.1

Если это расстояние больше двух расстояний между смежными клетями, то плечи рычага образуют острый угол, в результате чего рычаг не может выполнять свои функции по передаче

усилия от одного плеча к другому, так как горизонтальная проекция плеча весьма мала и плечо рычага работает больше на сжатие, чем на изгиб.

Проверку работы предлагаемого стана осуществляли на полупромьшшенном стане 300 Донецкого политехнического института. Прокатку производили в двух клетях: предчистовой 1 и чистовой 11, которые связывали между сонием плечеи равным единице, а ось рычага удаляли от оси прокатки на расстояние,равное 0,75 расстояния между клетя ми, составляющего 1000 мм, 25 в клеть 1 задавали образцы из стали Зпс размером 20x100x1500 мм, нагретые до 850-1000 с. Зазоры в клети 1 и клети 11 между валками 4 и 6, 14 и 16, устанавливаемые с помощью

ственно равны 14 и 10 мм. После прокатки в клети 1 раскат подавался в клеть 11 и прокатывался одновременно в двух клетях до того момента, пока

задний конец раската не становился меньше расстояния между клетями. Замеры толщины проката после чистового |Прохода делали в трех точках: точка I - на переднем конце проката, который в клети 1 катался без воздействия двуплечего рычага 8, в клети 11 - с воздействием; точка II - на средней части проката, которая в обоих случаях каталась с воздействиSM двуплечего рычага 8; точка III - на заднем конце проката, которьш в клети 1 катался с воздействием рычага 8, а в клети 11 - без воздействия .

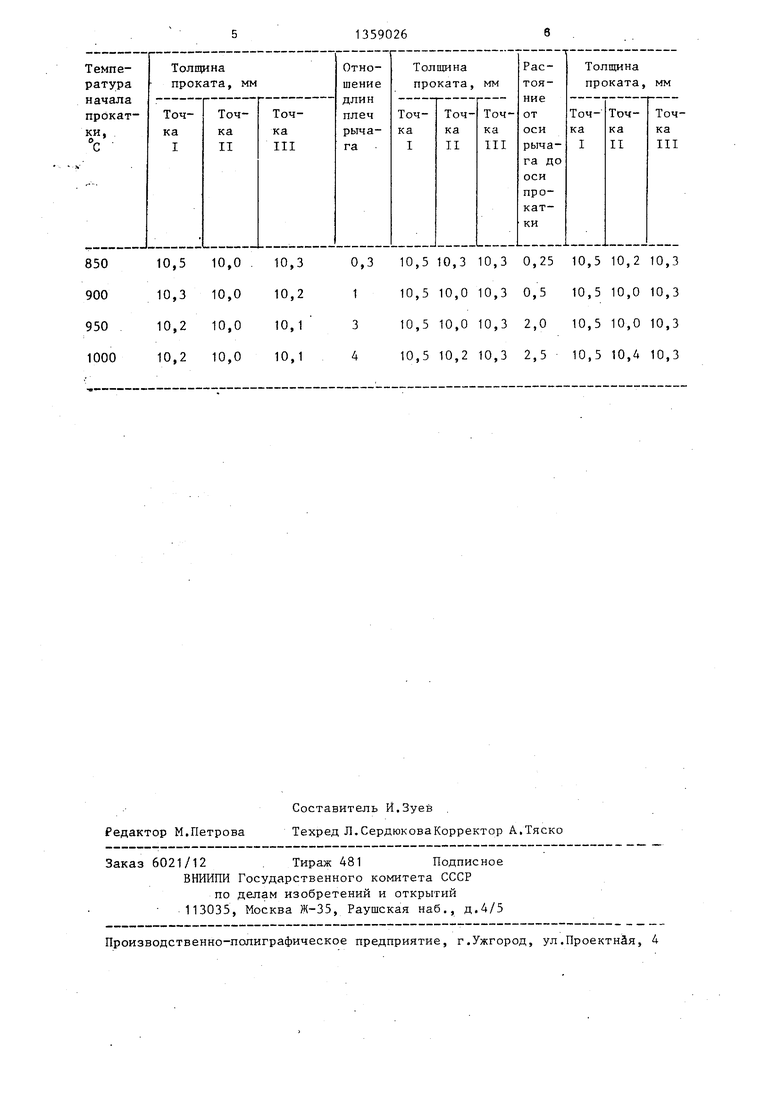

Результаты замеров приведены в

таблице.

Как видно из данных таблицы, на среднем участке проката (точка II), которьш катался в обоих клетях под 55 воздействием саморегулирующей системы с обратной связью, получены точные размеры полосы. Это связано со следующим. Коода металл, прокатанный в клети 1, поступает в клеть 11 и

начинает там обжиматься, то он сопротивляется деформированию и пытаетс разжат ь валки 14 и 16, Сила, с которой металл давит на валки, передается через валок 16 и двуплечий рычаг 8 валку 6 клети 1, способствует дополнительному обжатию металла в клети 1. При этом благЪдаря этой дополнительной силе обратной связи уменьшается толщина раската, выходящего из клети 1, что способствует уменьшению сопротивления деформации металла в чистовой клети 11 и улучшению точности проката по длине.

После перераспределения усилий по клетям система самоуспокаивается и работает без изменения, пока температурный клин по длине проката не вызовет суп ественного изменения сопротивления деформации и не произой- дет новое саморегулирование.

Сравнивая результаты замеров в точках I и II, можно сделать вывод, что наибольшую роль для получения, проката с точными размерами по длине играет формирование раската в предчистовой клети с толщиной как можно меньшей, что заметно снижает сопротивление деформации при прокатке в чистовой клети.

Толщина проката в точке I при наихудщих условиях, при температуре 850 С на 0,2 мм больше толщины проката в точке III, который катался в клети 1 под воздействием саморегулирующей системы с обратной связью, что подтверждает сделанный ранее вывод.

Во время проверки работы прокатного стана проводились эксперименты по определению оптимального отнощения длины последующего плеча к длине пре дыдущего плеча. Исследовали металл, нагретый до 850 С.

Прокатку вели с соотношением длин плеч 0,3; 1; 3; 4.

Как видно из данных таблицы, рабочим диапазоном соотношений является диапазон 1,0 - 3,0. При значении 0,3 наблюдается изгиб большего плеча и, как следствие, невыполнение толщины проката.

При значений соотношения длин плеч равном 4 сказывалось снижение влияния обратной связи .на формирование раската в предчистовой клети 1, что также привело к невыполнению размеров прокаата.

Проверке подвергалось также расстояние от оси двуплечего рычага до оси прокатки, которое в ходе эксперимента шринимало значения 0,25; 0,5; 2,0; 2,5 расстояния между двумя смежными клетями.

Результаты эксперимента показали, что требуемый диапазон имеет пределы 0,5-2,0 расстояния между двумя смежными клетями.

Если это значение равнялось 0,25, то изгибающий момент лишал двуплечий рычаг жесткости.

При расстоянии, равном 4 расстояния между клетями, схема не работала, так как плечи рычага работали на

сжатие ввиду острого угла между ними.

Использование предлагаемого прокатного стана позволяет увеличить точность проката по длине, что приводит к экономии металла.

Формула изобретения

Непрерывньй прокатный стан, содер- жаирй последовательно расположенные клети с рабочими валками, отличающийся тем, что, с целью повышения точности проката за счет стабилизации его толпщны по длине раската, по меньшей мере одна пара клетей стана снабжена общим двугше-- чим рычагом, установленным на горизонтальном шарнине между клетями, концы рычага выполнены в виде опорных сегментов и поджаты к нижним валкам, а отношение длины плеча послеующего по ходу прокатки к предьзду- щему составляет 1,0-3,0, при этом ось шарнира рачага расположена относительно оси прокатки на расстоянии 0,5-2,0 расстояния между смежными клетями.

85010,510,0 .10,30,310,510,310,30,2510,510,210,3

90010,310,010,2110,510,010,30,510,510,010,3

95010,210,010,Г310,510,010,32,010,510,010,3

100010,210,010,1410,510,210,32,510,510,410,3

Редактор М.Петрова

Составитель И,Зуев

Техред Л.СердюковаКорректор А.Тяско

Заказ 6021/12 . Тираж 481 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2113928C1 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ НАСТРОЙКИ ПРОВОДКОВОЙ СИСТЕМЫ ЧЕТЫРЕХВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2136415C1 |

Изобретение относится к области прокатного производства, а именно к производству проката на станах непрерывного типа. Цель изобретения - повышение точности проката за счет стабилизации его толщины по длине раската. Двуплечий рычаг 8, установ- ленньЕЙ на оси поворота 9 основания 10, размещен между двумя смежными клетями 1 и 11. Концы плеч рычага находятся в контакте с рабочими валкаьш 6 и 16 клетей. Выбор оптимального соот- ношения плеч рычага и расположения оси его поворота относительно оси прокатки позволяет уменьшить разнотолщинность раската по eroi длине при прокатке. I ил. -ff№ (Л 77777/, У//// 77777/, У////

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Зарощинский М.Л | |||

| Технологические основы проектирования прокатных станов | |||

| М.: Металлургиздат, 1962. | |||

Авторы

Даты

1987-12-15—Публикация

1986-07-02—Подача